На сегодняшний день одной из важнейших задач технического прогресса в области машиностроения является повышение надежности и долговечности деталей машин. Ее решение тесным образом связано с вопросами обеспечения эффективности производства. Надежность работы машин непосредственно связана с качеством поверхностного слоя деталей. Одним из методов которым достигается показатели качества является поверхностное пластическое деформирование (ППД) поверхностного слоя детали. Применением ППД удается повысить запас прочности деталей, работающих при переменных нагрузках и увеличить срок службы деталей. Таким образом ППД является одним из самых прогрессивных, экономичных и производительных методов обработки на финишных операциях, позволяющим существенно повысить качество поверхностного слоя.

В результате аналитического исследования особенностей упруго-пластического течения металла в зоне контакта было установлено, что действительное перемещение точек деформируемой поверхности будет вызывать проскальзывание частиц металла детали относительно поверхности ролика. Теоретически определить величину проскальзывания, вызванную характером течения материала в зоне контакта, не представляется возможным. Поэтому ее следует найти экспериментально, чтобы подтвердить предположение о малости ее значения и невозможности значительно повлиять на характер перемещения точек деформируемой поверхности. Возможность определения проскальзывания базируется на следующих выводах: ролик имеет криволинейную рабочую поверхность, поэтому при его вращении окружности различных сечений имеют различные скорости вращения. Предположим, что существует сечение ролика в пределах контактной зоны, которое катится по детали без проскальзывания. В этом случае точки деформируемой поверхности должны перемещаться по тем же траекториям, по которым движутся точки поверхности ролика, то есть по циклоидам. В остальных сечениях, в связи с тем, что ролик является цельным телом, будет присутствовать проскальзывание. Как было доказано аналитически в первом приближении деформирующий ролик можно считать абсолютно жестким, так как упругие деформации ролика намного меньше упруго- пластических деформаций обрабатываемой заготовки.

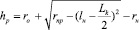

При принятых допущениях передаточное отношение частоты вращения ролика и детали можно представить в виде зависимости:

(1)

(1)

где np, nd – частота вращения ролика и детали;

Rd – радиус детали;

hpо, rpо – внедрения и радиус ролика в сечении, катящимся без проскальзывания;

Между изменениями радиуса ролика по длине контакта и глубине внедрения существует определенная взаимосвязь. Это дает возможность в уравнении (1) две независимых переменных hpо, rpо свести к одной. Например, для тороидальных (профильных) роликов или шаров эта связь имеет вид:

(2)

(2)

где ro – расстояние от оси ролика до центра профильного радиуса rnp (для шара ro=0);

rн – начальный радиус ролика, соответствующий началу контакта;

Lk – длина контактной зоны;

Lн – текущая координата длины контакта;

Аналогично можно получить формулы для других типов роликов. Во всех других сечениях роликов, кроме одного, будет наблюдаться проскальзывание, определяемое из формулы:

(3)

(3)

rp, hp - изменения ролика по длине контакта.

Формулы (1, 2, 3) являются основанием для проведения экспериментальных исследований проскальзывания поверхности ролика относительно поверхности детали. При определении проскальзывания предполагается использовать профильный ролик, то есть применять формулу(2).

В литературных источниках не приводятся данные по исследованию проскальзывания в контактной зоне при ППД роликами. Поэтому предлагается оригинальная методика определения проскальзывания. Она сводится к следующему. В процессе обработки ППД профильным роликом измеряют передаточное отношение

(4)

(4)

Применяя формулу(2) рассчитывают сечение, в котором отсутствует проскальзывание. Если окажется, что в пределах контакта не существует сечения ролика с значением радиуса, удовлетворяющим решению уравнения (2), то это означает, что проскальзывание будет наблюдаться во всех точках контакта, а ролик имеет дополнительный проворот, вызванный особенностями течения металла.

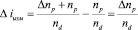

Для выбора средств измерения необходимо провести оценку точности, обеспечивающую достоверность полученных экспериментальных данных. Минимально необходимая точность измерений должна находиться в пределах:

(5)

(5)

где Δiизм – требуемая точность измерения передаточного отношения;

hpmax – максимальная глубина внедрения ролика в деталь;

к – коэффициент точности.

На практике максимальная глубинам внедрения ролика в деталь не превышает 0,2 мм. Для этого случая получены графики изменения передаточного отношения от радиусов роликов и детали, из которых следует вывод о наличии или отсутствии проскальзывания. В процессе обработки за малый промежуток времени, исчисляемый несколькими минутами, нет оснований полагать, что частота вращения детали будет изменяться. Частота вращения ролика будет меняться в пределах, вызываемых проскальзыванием, поэтому формула(3) будет иметь вид:

(6)

(6)

Угол, на который дополнительно повернется ролик относительно детали за ее один оборот, составит величину

(7)

(7)

При значении Rd= 50 мм; Δизм= 0,005; rp = 5 мм - Δφ1=0,180

Поскольку ожидаемое проскальзывание является незначительным, то необходимо измерять накопленное значение смещения ролика от теоретически расчетного. Для этого предлагается следующая схема измерения.

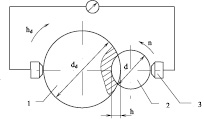

Рис. 1. Схема измерения смещения ролика от теоретически расчетного

На свободной от контакта поверхности детали 1 и ролика 2 , вдоль их окружностей, выполняют чередующиеся участки проводящих и непроводящих электрический ток участков, с которыми находятся в соприкосновении контакторы 3. Подключив к детали1, ролику 2, контакторам 3 постоянное напряжение, и включив вращение детали, начиная с момента времени t подсчитывают в автоматическом режиме количество импульсов, приходящих от ролика и детали, до момента окончания наблюдений. В процессе проведения экспериментальных исследований измерялись количество импульсов, формируемых для деталей и ролика, глубина внедрения и усилие деформирования. Усилие деформирования определялось через сжатие пружины и измерялось трехкомпонентным динамометром УДМ- 1000, аттестованным в соответствии с требованиями предъявляемыми к измерительным приборам государственными стандартами. Измерение глубины внедрения деформирующего ролика в обрабатываемую поверхность производилось с точностью 0,001 мм.

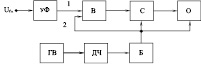

Для подсчета числа импульсов за выбранный интервал времени применялся электронно-счетный частотомер, который преобразует синусоидальное напряжение измеряемой частоты в последовательность коротких импульсов. Структурная схема электронно-счетного частотомера изображена на рисунке (2)

Рис. 2.Структурная схема электронно-счетного частотомера

УФ- усилитель формирователь импульсов, который преобразует синусоидальное напряжение измеряемой частоты в последовательность однополярных импульсов;

ВС- временный селектор, на его входы 1 и 2 поступают импульсы;

БУ - блок управления;

СЧ - счетчик импульсов;

ГВЧ - генератор высокой частоты;

ОУ - отсчетное устройство;

ДЧ - делитель частоты;

Информация о числе импульсов N в виде двоичного кода подается через дешифратор на цифровое отсчетное устройство, на котором в цифровом виде фиксируется результат измерения в единицах частоты. В частотомере предусмотрены автоматический и ручной режимы измерения.

Проведенные исследования подтвердили предположения о том, что существуют сечения ролика, где проскальзывание отсутствует. Зоны проскальзывания расположены таким образом, что площади занимаемые эпюрами проскальзывания в противоположных направлениях равны. Полученное отношение частоты вращения ролика к частоте вращения детали за интервал времени 60 сек. остается постоянным. Таким образом проскальзывание незначительное, поэтому в качестве траекторий, по которым перемещаются точки деформируемой поверхности можно принять эпициклоиды.

Библиографическая ссылка

Мартыненко О.В. РАЗРАБОТКА МЕТОДИКИ ИССЛЕДОВАНИЯ ПРОСКАЛЬЗЫВАНИЯ ДЕФОРМИРУЮЩЕГО РОЛИКА ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ // Международный журнал прикладных и фундаментальных исследований. – 2016. – № 12-3. – С. 419-421;URL: https://applied-research.ru/ru/article/view?id=10852 (дата обращения: 19.04.2024).