Введение

Обширная номенклатура разнообразных деталей, к которым не предъявляются повышенные требования по прочности и износостойкости, изготавливаются, как правило, из сталей с химическим составом и механическими свойствами по ГОСТ 1050-88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия», ГОСТ 4543-71 «Прокат из легированной конструкционной стали. Технические условия» и ГОСТ 380-94 «Сталь углеродистая обыкновенного качества». Вышеназванные нормативные документы не регламентируют ряд требований к поверхности и осадке проката, необходимых для волочения и дальнейшей холодной объемной штамповке. Это может привести к браку по деформационным трещинам.

При промышленном производстве болтовых изделий, факторы, определяющие качество продукции, условно можно разделить на две группы: внешний фактор – качество поступающего сортового металлопроката и внутренние факторы – технология подготовки калиброванного проката, технология изготовления стержневых изделий, состояние технологического оборудования и инструмента, и квалификация обслуживающего персонала. В данной работе рассматриваются факторы второй группы.

1. Влияние химического состава на механические свойства проката

Марка стали, химический состав и другие свойства калиброванного проката, предназначенного для изготовления длинномерных болтов методом холодной объемной штамповки (ХОШ), регламентируются в основном согласно ГОСТ 10702-78 «Сталь качественная конструкционная углеродистая и легированная для холодного выдавливания и высадки». Оптимальный химический состав и другие свойства сталей в этом стандарте установлены на основе обобщения опыта по их выплавке и применению в производстве крепежных изделий и анализа влияния отдельных элементов (углерода, кремния, серы, фосфора, никеля, алюминия, бора и других) на способность металла к холодной объемной штамповке. При этом учтено также влияние газов: кислорода, азота, водорода и других элементов на деформируемость стали в холодном состоянии.

Это подробно освещено в литературе [13,14,21,28]. ГОСТ Р 52627-2006 (ИСО 898-1:1999), регламентирует основные показатели механических свойств для болтов, винтов и шпилек, а это влияет на выбор марки стали. Согласно вышеназванному стандарту, в калиброванном прокате, предназначенном для высадки болтов методом ХОШ, контролируется содержание углерода, фосфора, серы и бора для всех классов прочности.

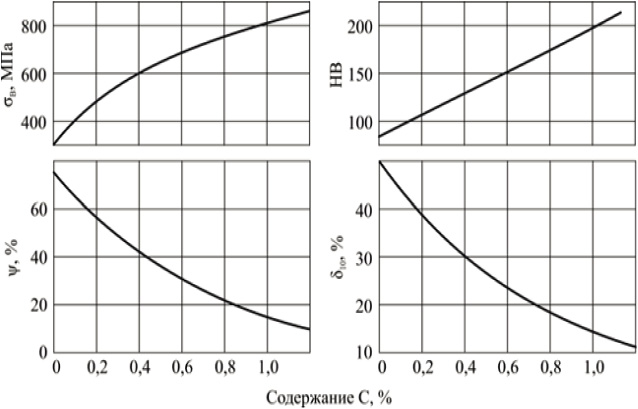

Основным химическим элементом, определяющим поведение стали при волочении проката, является углерод. Увеличение содержания углерода в стали на 0,1% приводит к повышению временного сопротивления разрыву на 60-80 МПа [28,29].

Связь между содержанием углерода и изменением механических свойств горячекатаной углеродистой стали показана на рис.1 [2].

Рис. 1. Влияние содержания углерода на механические свойства углеродистой стали в зависимости от содержания углерода

В калиброванном прокате, предназначенном для изготовления высокопрочных длинномерных болтов методом холодной объемной штамповки, из-за высокого сопротивления деформации не рекомендуется принимать содержание углерода свыше 0,45-0,5 % [28]. Значительное влияние на деформируемость проката оказывают легирующие элементы (кремний, марганец, алюминий, молибден, никель, ванадий, вольфрам, хром), а также примеси (азот, сера, фосфор, медь, кислород, водород).

Кремний является раскислителем стали. Растворяясь в феррите, он способствует повышению прочности, твердости и упругости стали. При содержании его более 0,17-0,20% в среднеуглеродистых сталях снижается пластичность проката в условиях осадки, поэтому калиброванный прокат с содержанием кремния 0,17-0,37% во избежание образования трещин, можно использовать для изготовления болтов с небольшой степенью деформации (не более 30-40%). В прокате, который используется для холодной высадки, согласно ГОСТ 10702-78, содержание кремния должно быть не более 0,17-0,20%, иначе может происходить образование трещин, разогрев зоны деформации, увеличение удельного усилия на 12-18%. Содержание кремния в прокате низкоуглеродистых сталей, используемых для ХОШ, не должно превышать 0,003 - 0,07% [1].

Марганец в конструкционных сталях содержится в пределах 02-0,7%. Растворяясь в феррите и цементите, марганец упрочняет конструкционную сталь и устраняет вредное действие серы, образуя сульфид марганца. Кроме того, он раскисляет сталь, повышает её упругие свойства и прокаливаемость, пластичность стали незначительно, но уменьшается.

Хром – элемент, эффективно влияющий на изменение механических характеристик стали. Растворяясь в феррите и образуя прочные карбиды, а также оказывая заметное влияние на дисперсность получаемой структуры и коагуляцию структурных составляющих, он повышает твердость стали, пределы прочности и текучести, не снижая пластических характеристик. Однако увеличение количества присутствующих карбидов хрома, хотя и повышает твердость, но сравнительно мало. Хром как примесь уменьшает эффект старения, но повышает сопротивление деформации. Повышение содержания хрома на 0,1% в прокате стали 40Х увеличивает ее предел прочности на 20 МПа. Влияние хрома на снижение деформируемости при содержании углерода меньше 0,3% незначительно. Вследствие увеличения дисперсности структуры легирование стали хромом способствует некоторому повышению пластических характеристик (относительного сужения и относительного удлинения). При добавке хрома возникает дополнительная зона большой устойчивости аустенита при 470 - 570ºС. При этом, сравнительно низка устойчивость аустенита в области высоких температур (600-700ºС). Хром, увеличивая время до начала распада аустенита, облегчает изотермическую обработку, а уменьшая время полного распада аустенита при тех же температурах, и сокращает её время. Увеличивая способность аустенита к переохлаждению, хром повышает прокаливаемость стали тем больше, чем выше его содержание в стали [22].

Сера нерастворима в железе, улучшает обрабатываемость резанием после штамповки. Рекомендуемое содержание серы в прокате не более 0,03-0,04% [9]. Повышение содержания серы существенно снижает механические свойства стали, в частности пластичность, коррозионную стойкость и т.д. При горячем деформировании сталей большое содержание серы ведет к красноломкости.

Особенностью боросодержащих сталей является их достаточная технологическая пластичность, оптимальное соотношение прочностных и пластических характеристик в отожженном и термически упрочненном состоянии [6,7], удовлетворительная прокаливаемость при значительно меньшем, чем в легированных сталях, содержании легирующих элементов [5] и меньшая, чем в среднеуглеродистых среднелегированных сталях, закаливаемость [8]. Но их использование в массовом производстве сопровождается рядом технологических трудностей [4]. К их числу следует отнести необходимость предотвращения связывания бора в нитриды при выплавке стали, т.к. на характеристики прокаливаемости проката из боросодержащей стали оказывает не весь, а только не связанный в нитриды бор [40].

2. Влияние структуры сталей на прочностные и пластические свойства проката

Важным условием повышения технологичности производства калиброванного проката для дальнейшего изготовления из него упрочненных болтов является наличие однородной структуры и требуемого уровня механических характеристик по сечению мотков металла [19].

Структура – основное звено, связывающее технологию материала и его поведение в эксплуатации [23,27]. Горячекатаный и калиброванный прокат должен иметь оптимальную макро- и микроструктуру с целью успешного осуществления дальнейших технологических операций по изготовлению из него болтовых изделий. Макроструктура стали должна быть однородной, без усадочных рыхлостей, расслоений, неметаллических включений, не иметь пор, пузырей, трещин, ликвационной зоны, флокенов и других дефектов, видимых невооруженным глазом на поперечных темплетах после травления [33]. Площадь ликвационной зоны не должна превышать 40% поперечного сечения заготовки, в противном случае на головках болтов могут образовываться трещины, а при накатывании резьбы – расслоения.

Макроструктура легированной стали должна соответствовать ГОСТ 4543-71, а углеродистой – ГОСТ 1050-88. Величина аустенитного зерна в легированной стали должна быть не крупнее номера 5 [17]. Характер микроструктуры проката после волочения и термической обработки, применяющейся для ХОШ, влияет на протекание технологического процесса и качество болтовых изделий. Для обеспечения стойкости рабочих деталей штампов, исключения появления трещин, разрывов горячекатаный прокат в состоянии поставки должен иметь однородную микроструктуру, в которой не допускается полосчатость, структурно-свободный цементит, расположенный по границам зерен в виде скоплений или сетки. Микроструктура калиброванного проката стали марок 30, 35, 40, 45, 35Х, 38ХА и 40Х не должна иметь грубопластинчатого перлита, игольчатости и видманштеттовой структуры, поскольку они резко снижают пластичность и ударную вязкость стали [3,25]. К прокату, используемому для холодной высадки, предъявляются дополнительные требования: к поперечному относительному сужению (от 50% и выше), макро и микроструктуре, размеру зерна, глубине обезуглероженного слоя, ограничению содержания кремния в спокойных сталях 35, 40, 45, 35Х, 38ХА и 40Х.

На волочение проката в холодном состоянии сталей с содержанием углерода свыше 0,2% (стали 35, 40, 45), а также легированных конструкционных сталей (35Х, 38ХА, 40Х.), большое влияние оказывает размер и ориентировка зерен и структура стали. При значительном размере зерен структуры калиброванного проката, используемого для ХОШ, возможны скалывание и расслоение головки болтов. При очень мелком зерне возрастает усилие деформации. Для этих сталей при высадке болтовых изделий наиболее благоприятной является структура, определяемая числом зернистого перлита 70-80 [15]. Получение необходимого номера зерна феррита и твердости, является наиболее важной характеристикой поведения калиброванного проката при изготовлении болтовых изделий. Для этого необходимо поддерживать химический состав стали в более узких пределах (особенно по углероду). Следует отметить, что как у малоуглеродистых, так и у высокоуглеродистых сталей, недопустима полосчатость структуры [2]. Обычно в структуре малоуглеродистой стали встречается структурно-свободный цементит, который образуется в горячекатаном прокате при изготовлении на металлургическом комбинате с последующим замедленным охлаждением или при длительном отжиге стали. Расположение структурно-свободного цементита по границам зерен в виде вкраплений или в виде сетки способствует резкому ухудшению пластичности калиброванного проката и появлению трещин на изделиях, а также поперечному расслаиванию головок болтов.

Некоторые авторы [11,12] предполагают, что для холодной высадки необходимо применять только калиброванный прокат с микроструктурой 100% зернистого перлита, так как данная структура способна воспринимать большие пластически сдвиги. Ряд авторов [39] утверждает, что с увеличением в структуре проката пластинчатого и сорбитообразного перлита наблюдается рост сопротивления пластической деформации и снижение пластичности. В то же время авторы [31] убеждены, что уже наличие зернистого перлита 60% обеспечивает требуемую технологическую пластичность.

По мнению авторов [16,26,30] оптимальной деформируемостью в холодном состоянии обладает калиброванный прокат со структурой зернистого перлита (не менее 80%) балла зерна 5-7 и относительным сужением не менее 50-60%. Есть мнение, что если прокат изготовлен из средне- и высокоуглеродистой и легированной (38ХА, 40Х, 40ХН2МА) стали с микроструктурой менее 80% зернистого перлита, то он не выдерживает осадки даже 1/3 первоначальной высоты. Хотя в производстве болтовых изделий, указанные стали и идентичные им по содержанию С, Cr, Ni, при высадке испытывают деформацию до 75-80% [3]. Известно [32], что ускорение сфероидизации достигается предварительным волочением проката с последующей рекристаллизацией в определенном для каждой стали температурном интервале.

По некоторым данным [10,11] структура, состоящая из 100% зернистого перлита, получается после непродолжительного отжига горячекатаного проката в течение 7-9 часов. Авторы [18,24,32] рассматривают несколько способов получения зернистого перлита в доэвтоктоидных сталях:

- нагрев выше критической точки Ас1 (надкритический отжиг);

- нагрев ниже критической точки Ас1 (субкритический отжиг);

- отжиг после холодной пластической деформации (рекристализационный);

- изотермический отжиг;

- маятниковый отжиг;

- термоциклический отжиг.

Есть мнение авторов [17], что для полной сфероидизации перлита в доэвтектоидных сталях требуется выдержка в течение 100 часов, что экономически нецелесообразно.

Вопрос получения болтовых изделий с микроструктурой сорбитообразного перлита проката практически не исследован. При этом следует отметить, что в волочильном производстве широко используется получение высоконагартованной проволоки после операции патентирования и волочения [35,36]. Патентирование позволяет получать в проволоке сорбитообразную перлитную структуру, после чего операцией волочения можно добиться её высоких прочностных и пластических характеристик [37,38].

Выводы

1. Оптимальный химический состав и другие свойства сталей в этом стандарте установлены на основе обобщения опыта по их выплавке и применению в производстве крепежных изделий и анализа влияния отдельных элементов (углерода, кремния, серы, фосфора, никеля, алюминия, бора и других) на способность металла к холодной объемной штамповке. При этом учтено также влияние газов: кислорода, азота, водорода и других элементов на деформируемость стали в холодном состоянии.

2. Основной причиной образования дефектов на стержневых болтовых изделиях является технологическая переработка проката по всей технологической цепочке. Необходимо использовать для производства крепежных изделий прокат, который способен выдерживать деформации до 75% без разрушения его поверхности и тела.

3. Практически 60% крепежа класса прочности 9.8, 10.9 и выше изготавливают из проката стали 40Х. Основным способом получения высокопрочных болтов является высадка из калиброванного проката, имеющего микроструктуру зернистый перлит. Затем болты подвергают закалке и отпуску. Закалка стержневых изделий может способствовать образованию микротрещин и обезуглероженного слоя. Если вопрос подготовки проката для холодной высадки с микроструктурой 80-100% зернистого перлита изучен достаточно глубоко, то использованию проката, имеющего в структуре стали сорбит патентирования, из-за роста сопротивления пластической деформации уделяется недостаточное внимание.

4. Вопрос получения болтовых изделий с микроструктурой сорбитообразного перлита проката практически не исследован, хотя в волочильном производстве широко используется получение высоконагартованной проволоки после операции патентирования и волочения. Патентирование позволяет получать в проволоке сорбитообразную перлитную структуру, после чего операцией волочения можно добиться её высоких прочностных и пластических характеристик.

Рецензенты: 1. Панов Алексей Юрьевич, д.т.н., профессор.

2. Молев Юрий Игоревич, д.т.н., профессор.

Библиографическая ссылка

Пачурин Г.В., Филиппов А.А., Кузьмин Н.А. ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ СТАЛИ НА КАЧЕСТВО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ БОЛТОВ // Международный журнал прикладных и фундаментальных исследований. – 2014. – № 8-2. – С. 87-92;URL: https://applied-research.ru/ru/article/view?id=5589 (дата обращения: 20.04.2024).