1. Описание технологического процесса получения каркасно-монолитных модулей на основе техногенного фторангидрита

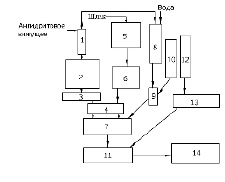

Технологическая схема получения ангидритовых каркасно-монолитных модулей (КММП) показана на рис. 1.

Ангидритовое вяжущее из производства унификации техногенного ангидрита по пневмопроводу через циклон 1 подают в расходный бункер ангидритового вяжущего (АВ) 2. Из бункера 2 АВ с помощью шнека-дозатора 3 направляют в скип 4. Отсеянную фракцию (менее 20 мм) золошлака автосамосвалом выгружают в расходный бункер 5 и с помощью шнека-дозатора 6 подают также в скип 4. Из скипа 4 сыпучие материалы перегружают в растворо-бетоно-смеситель (РБС) 7. Сюда же, в РБС 7, подают дозированное количество воды из емкости 10 через дозатор 9. Для обеспечения безотходности данной технологии запыленный воздух после циклона 1 направляют в водяной абсорбер 8 (абсорбент – вода). После окончания загрузки бункера 2 циркуляцию воды через абсорбер 8 прекращают и пульпу (взвесь ангидрита в воде) направляют через дозатор 9 в РБС 7. После перемешивания массы ангидритошлаковый бетон подают в межопалубочное пространство предварительно смонтированной съемной многократно используемой опалубки вокруг металлического каркаса на площадке изготовления модуля 11. Каркас модуля изготавливают на площадке изготовления металлического каркаса модуля 13 из металлопроката, заранее привезенного на склад 12.

Для того, чтобы обеспечить требования строительных норм при производстве продукции, необходимо обеспечить контроль всех этапов технологического процесса.

Рис. 1. Технологическая схема получения ангидритовых каркасно-монолитных модулей: 1 – циклон; 2 – расходный бункер ангидритового вяжущего; 3 – шнек-дозатор ангидритового вяжущего; 4 – скип; 5 – расходный бункер золошлака; 6 – шнек-дозатор золошлака; 7 – растворо-бетоно-смеситель; 8 – абсорбер; 9 – дозатор воды; 10 – расходная емкость с водой; 11 – площадка изготовления каркасно-монолитных модулей; 12 – склад хранения металлопроката и съемной опалубки; 13 – площадка изготовления металлического каркаса модуля; 14 – склад полуфабрикатной продукции – каркасно-монолитных модулей помещений

Для этого, прежде всего, необходимо наладить контроль тех параметров, которые облегчают пуск, наладку и нормальное ведение технологического процесса. Это все величины, которые можно регулировать, также внутренние нерегулируемые параметры, входные, выходные параметры, в случае изменения которых в объект возможно поступление возмущающего воздействия.

В технологическом процессе изготовления каркасно-монолитных модулей это будут следующие параметры:

- вес ангидритового вяжущего (АВ) в бункере №1;

- вес просеянного шлака;

- уровень воды в емкости №2;

- расход воды 5;

- расход АВ;

- вращение вала растворобетоносмесителя;

- уровень массы в растворобетоносмесителе;

- величину давления воздуха в ресивере компрессора;

- вертикальность и горизонтальность металлических швеллеров, из которых сваривается каркас модуля;

- уровень массы в межопалубочном пространстве;

- плотность массы в межопалубочном пространстве;

Контроль качества стенового материала необходимо осуществлять, с одной стороны, контролируя количество водорастворимого сульфата кальция в техногенном ангидрите, который обеспечивает вяжущие свойства ангидритового вяжущего, с другой стороны, необходимо контролировать количество каждого из компонентов растворной смеси разовой загрузки растворо-бетоно-смесителя [1-7].

2. Выбор и обоснование функциональной схемы системы автоматизации процесса получения ангидритовых КММП

Чтобы программно-аппаратный комплекс был достаточно надежен, он должен включать в себя как минимум три уровня. Так в нижнем уровне используются датчики и исполнительные механизмы. Средний уровень содержит управляющий контроллер. Автоматизированное рабочее место оператора, организованное с применением персонального компьютера, представляет собой верхний уровень.

В производственном процессе получения каркасно-монолитных модулей помещений требуется максимально точная дозировка исходных компонентов при заданной производительности и тщательное соблюдение геометрических пространственных размеров. Поэтому в функциональную схему системы автоматизации необходимо включить преобразователь частоты, контактор, нормирующий суммирующий усилитель, асинхронный двигатель, тензодатчик веса, шнековый дозатор, расходный бункер, концевые выключатели, лазерный уровнемер, радиоизотопный плотномер, бетатрон, манометр, уровнемер и расходомер.

3. Выбор датчиков и элементов измерительной системы

Для контроля за весом ангидритового вяжущего и просеянного шлака бункера требуется установить не менее трех датчиков веса, с учетом веса бункера и закрепленного на нем оборудования.

У нормирующего устройства должно быть не менее трех входов для датчиков с возможностью суммирования входящих сигналов.

Для срабатывания в электрических цепях управления переменного тока напряжением до 660 В частоты 50-60 Гц, и постоянного тока напряжением до 440 В, под воздействием управляющих упоров (кулачков) в определенных точках пути контролируемого объекта, выбираем концевые выключатели ВК-200, ВК-300 мгновенного действия. Эти выключатели устойчивы к брызгам и случайным разливам воды или масла [8].

Для измерения объемного расхода жидкости подойдет расходомер BURKERT S030.

Для бесконтактного непрерывного измерения уровня сыпучих и жидких продуктов предлагаем радиоволновые (радарные) уровнемеры, которые предназначены для различных технологических емкостей (бункеры, резервуары, силосы), для стационарных объектов, а также для приема и передачи информации с другими техническими средствами АСУ.

Плотность лучше измерять гамма-плотномерами, которые обеспечивают замеры плотностей в интервале 600-2500 кг/м3 с погрешностью не более 2-2,5%:

Величина давления воздуха в ресивере компрессора измеряется манометром, подключаемым к электрической релейной схеме управления двигателем компрессора.

Контроль геометрических размеров каждого из изготавливаемых каркасов модулей осуществляют с помощью лазерного уровнемера, например, BOSCH PLL 360 SET со штативом: дальность – 20 м, погрешность измерения – 0.4 мм/м, погрешность – 0.4, проецирование лучей – линейное, количество лучей – 2, выравнивание луча – автоматическое.

Для контроля сварных соединений стали толщиной 100-900 мм применяют бетатроны – индукционные ускорители электронов. Бетатрон представляет собой трансформатор, первичная обмотка которого питается током высокого напряжения частотой 50Гц или выше.

Таким образом, внедрение разработанной автоматизированной схемы с предложенным оборудованием позволит осуществить контроль производства ангидритовых каркасно-монолитных модулей для получения высококачественной строительной продукции [8] и осуществить один из этапов автоматизации процессов возведения зданий в строительной промышленности.

Библиографическая ссылка

Федорчук Ю.М., Саденова М.А., Русина О.Н. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ КАРКАСНО-МОНОЛИТНЫХ МОДУЛЕЙ НА ОСНОВЕ ФТОРАНГИДРИТА // Международный журнал прикладных и фундаментальных исследований. – 2015. – № 9-4. – С. 734-736;URL: https://applied-research.ru/ru/article/view?id=7585 (дата обращения: 19.04.2024).