Чистота сырьевых материалов является важным технологическим условием получения кремния необходимой марки. При получении 1 т технического электротермического кремния с 2,5–2,6 т кварцита (96–98 % SiO2), 1,20–1,35 т древесного угля (1,45 % золы), 0,14–0,16 т нефтяного кокса (0,71 % золы), 0,2–0,25 т газового угля (13,41 % золы) [1, 2] в печь вносится 119–130 кг золы. При электроплавке шихты практически все железо (98,6 %), Al (93,4 %) ,Ca (86,7 %) восстанавливается и переходит в кристаллический кремний [3]. Поэтому он имеет ΣFe, Al, Ca до 4,5 % [4]. Улучшить чистоту технического кремния можно, если использовать сырье с низким содержанием примесей, например прозрачное и непрозрачное кварцевое стекло (99,5–99,94 % SiO2) и прокаленную алюминиевую пудру. Наши исследования с использованием кварцевого стекла и алюминиевой пудры для получения кристаллического кремния показали перспективность этого направления [1, 5]. Предварительным технологическим процессом получения кремния предложенным методом является получение спрессованных таблеток из кварцевого стекла и высокодисперсной алюминиевой пудры. В статье приводятся результаты исследований по влиянию размера кварцевого зерна, количества алюминиевой пудры и давления прессования на прочность таблеток.

Химический состав исходных компонентов приведен в табл. 1, 2.

Таблица 1

Химический состав непрозрачного кварцевого стекла

|

Оксиды |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

|

Содержание, % |

99,6 |

0,2 |

0,06 |

0,1 |

0,04 |

Таблица 2

Химический состав прокаленной алюминиевой пудры

|

Элемент |

Al |

Fe |

Si |

Cu |

Mn |

|

Содержание, % |

99,13 |

0,40 |

0,3 |

0,05 |

0,12 |

Кварцевое стекло предварительно дробилось в щековой дробилке до фракции 1–55 мм и затем измельчалось на вибромельнице в течение 30 минут. Полученный порошок просеивался на ситах до необходимых фракций. Измельченные кварцевое стекло и алюминиевая пудра смешивались в необходимых количествах в вибромельнице в течение 20–25 минут до получения однородной смеси. Для получения таблеток смесь из кварцевого стекла и алюминиевой пудры (≈ 25 г) набивалась в пресс-форму и помещалась в гидравлический пресс. Уплотнение смеси проводили при различном давлении в зависимости от условий опыта. Размер спрессованных таблеток: диаметр 40 мм, высота 4 мм. Прочность таблеток определялась с помощью гидравлического пресса.

Исследования проводили методом планирования эксперимента с использованием рототабельных планов второго порядка [6]. Независимыми факторами были: давление прессования (Р, МПа), размер кварцевого стекла (d, мм), избыток алюминиевой пудры (Al, доля от стехиометрии). Параметр оптимизации – прочность спрессованных таблеток (П, кг/см2). Оптимальные условия формирования прочных таблеток находили методом построения объемной поверхности отклика и ее горизонтальных разрезов [7].

Матрица планирования экспериментов и их результаты показаны в табл. 3. На основании полученных результатов было получено следующее адекватное уравнение регрессии:

П = – 2,544 + 0,769·Р + 5,05·d + 3,616·Al – – 0,039P2 – 3,995·d2 – 0,328·al2 – – 0,373·P·d – 0,173·P·Al – 3,472·d·Al. (1)

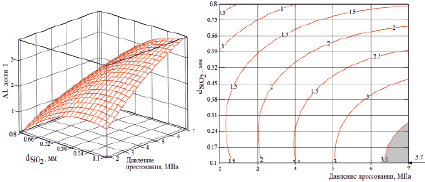

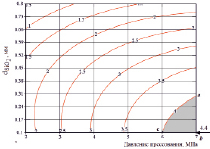

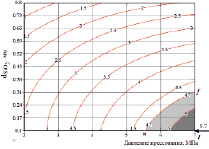

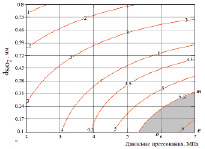

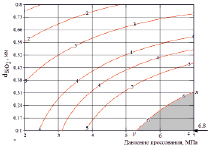

На рис. 1 приведено объемное изображение поверхности отклика и ее горизонтальные разрезы при расходе алюминиевой пудры в 0,6 от стехиометрии, а на рис. 2 горизонтальные разрезы при расходе пудры 0,76, 1,0, 1,24 и 1,4 от стехиометрии.

А Б

Цифры на линиях – прочность, кг/см2 А – объемное изображение поверхности отклика, Б – горизонтальные разрезы поверхности отклика Рис. 1. Влияние давления прессования и размера кварцевого зерна на прочность при количестве алюминиевой пудры 0,6

Из рис. 1, 2 следует, что независимо от количества алюминиевой пудры уменьшение размера кварцевого стекла позволяет увеличить прочность спрессованных таблеток, а уменьшение давления прессования напротив уменьшает прочность таблеток. Из рис. 1 следует, что при 60 % количестве алюминиевой пудры формируются таблетки прочностью 3,7 кг/см2, а при 80 % количестве алюминиевой пудры – 4,4 кг/см2. При увеличении давления прессования прочность брикетов увеличивается.

Таблица 3

Матрица планирования экспериментов и их результаты

|

№ опыта |

Кодированный вид |

Натуральный вид |

Прочность П, кг/см2 |

||||

|

Х1 |

Х2 |

Х3 |

Р, МПа |

dSiO2, мм |

Al, доли |

||

|

1 |

1 |

1 |

1 |

6,0 |

0,66 |

1,24 |

3,25 |

|

2 |

–1 |

1 |

1 |

3,0 |

0,66 |

1,24 |

2,12 |

|

3 |

1 |

–1 |

1 |

6,0 |

0,24 |

1,24 |

5,31 |

|

4 |

–1 |

–1 |

1 |

3,0 |

0,24 |

1,24 |

3,75 |

|

5 |

1 |

1 |

–1 |

6,0 |

0,66 |

0,76 |

2,35 |

|

6 |

–1 |

1 |

–1 |

3,0 |

0,66 |

0,76 |

1,51 |

|

7 |

1 |

–1 |

–1 |

6,0 |

0,24 |

0,76 |

3,75 |

|

8 |

–1 |

–1 |

–1 |

3,0 |

0,24 |

0,76 |

2,40 |

|

9 |

1,68 |

0 |

0 |

7,0 |

0,45 |

1,0 |

4,25 |

|

10 |

–1,68 |

0 |

0 |

2,0 |

0,45 |

1,0 |

1,98 |

|

11 |

0 |

1,68 |

0 |

4,5 |

0,8 |

1,0 |

1,49 |

|

12 |

0 |

–1,68 |

0 |

4,5 |

0,1 |

1,0 |

4,24 |

|

13 |

0 |

0 |

1,68 |

4,5 |

0,45 |

1,4 |

4,12 |

|

14 |

0 |

0 |

–1,68 |

4,5 |

0,45 |

0,6 |

2,50 |

|

15 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,37 |

|

16 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,35 |

|

17 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,30 |

|

18 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,39 |

|

19 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,29 |

|

20 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,40 |

Таблица 4

Условия получения таблеток максимальной прочности

|

Al, доли |

d,мм |

Р, МПа |

П, кг/см2 |

Область на рис. 2 |

|

0,76 |

0,1–0,34 |

7,0–6,0 |

4,0–4,4 |

abc |

|

1,0 |

0,1–0,30 |

7,0–4,5 |

4,7–5,7 |

fln |

|

1,24 |

0,1–0,30 |

7,0–3,8 |

5,3–6,1 |

meo |

|

1,4 |

0,1–0,30 |

7,0–3,1 |

5,9–6,8 |

xyz |

В табл. 4 приводится информация, полученная из рис. 2 о влиянии переменных факторов на прочность спрессованных таблеток, из которой следует, что таблетки прочностью 5,9–6,8 кг/см2 формируются при избытке алюминиевой пудры в 1,4 раза, крупностью зерна кварцевого стекла 0,1–0,3 мм и давлении прессования 5,2–7,0 МПа.

I II

III IV

Цифры на линиях – прочность, кг/см2 Количество алюминиевой пудры I-0,76, II-1, III-1,24, IV-1,4 Рис. 2. Влияние давления прессования и размера кварцевого зерна на прочность

Необходимо отметить, что при увеличении давления прессования более 7,0 МПа прочность таблеток резко снижается. Так при d = 0,1 мм, Al = 1,0 увеличение давления прессования до 9,0 МПа привело к уменьшению прочности таблетки до 2,8–3,0 кг/см2.

Условия пресования таблетки должны обеспечивать не только необходимую прочность при транспортировке ее от прессса до реактора восстановления, но и обеспечивать высокую степень восстановления кремния. Поэтому следующим этапом работы будут исследования влияния различных факторов, в том числе и прочности таблетки на восстановление Si из кварцевого стекла.

На основании полученных результатов установлено, что:

– прочность спрессованной шихты из кварцевого стекла и алюминиевой пудры возрастает при уменьшении размера кварцевого стекла, давления прессования и количества алюминиевой пудры;

– таблетки прочностью 5,9–6,8 кг/см2 формируются при размере кварцевого зерна 0,1–0,3 мм, давлении прессования 3,1–7,0 МПа и избытке алюминиевой пудры в 1,4 раза;

– увеличение давления прессования от 7 МПа до 9 МПа приводит к уменьшению прочности таблетки до 2,8–3,0 кг/см2;

– для определения оптимальной прочности таблетки необходимо продолжение исследований по влиянию ее прочности на степень восстановления Si из кварцевого стекла.