В настоящее время карбид кальция получают в электропечах из извести и кокса при температуре 1900–2100 °С по реакции:

CaO + 3C = CaC2 + CO. (1)

Процесс характеризуется расходом 2900–4000 квт•час электроэнергии на 1 т карбида кальция [1]. Кремнистый ферросплав получают при 1600–1800 °С карботермическим способом из кварцсодержащего сырья в руднотермических печах. Процесс характеризуется расходом электроэнергии (в зависимости от содержания в нем кремния от 25 до 45 %) от 2200 до 4750 квт•час на 1 т ферросплава [2]. В первом случае (при получении карбида кальция) тепловые и электрические потери составляют до 10 % от средней мощности [3], а во втором случае (при получении кремнистого ферросплава) эти потери составляют 11–14 % [4]. Одновременное получение в одной электропечи карбида кальция и кремнистого ферросплава позволяет уменьшить в 2 раза тепловые потери печным агрегатом. Для реализации одновременного получения карбида кальция и кремнистого ферросплава необходимо сырье, содержащее SiO2 и CaO. К категории такого сырья относятся 64,1 млн т базальтов Казахстана (месторождения Даубаба (19,4 млн т), Ташкурсай (15,7 млн т), Дорменсай (5,9 млн т), Караузек (5,7 млн т), Козыревское (3,8 млн т), Черная Мазарка (2,8 млн т), Дуберсай (10,8 млн т)) [5]. Базальты содержат 39–43 % SiO2, 18–21 % CaO, 12–15 % Al2O3, 14–17 % FeO. В мировой практике базальты преимущественно используются для получения волокон камнелитых изделий. Эти технологии постоянно развиваются [6–8]. Предварительная возможность совместного углетермического восстановления оксидов кальция, кремния, алюминия, железа определялась нами расчетом ΔG комплексом HSC-5.1 (подпрограмма ReactionEquations) [9] реакции:

CaO + 2SiO2 + Fe2O3 + Al2O3 + 13C = = CaC2 + 2FeSi + 2Al + 11CO. (2)

Для этой реакции ΔG = 0 отмечается при 1738,1 К (таблица).

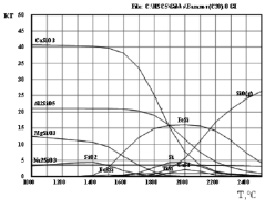

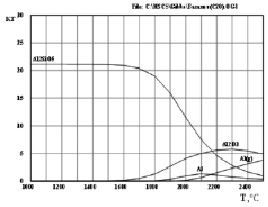

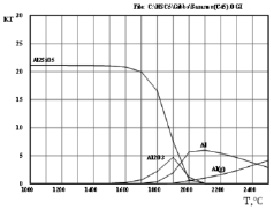

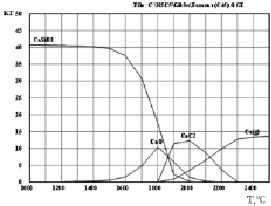

Исследования возможности одновременного получения карбида кальция и кремнийалюминийсодержащего ферросплава из базальта Даубабинского месторождения, содержащего 40,88 %SiO2, 19,58 % CaO, 13,36 % Al2O3, 15,25 % FeO, 6,68 % MgO, 1,74 % Na2O, 0,98 % TiO2, 0,41 % MnO, 0,55 % SO2 проведено нами методом термодинамического моделирования с использованием программного комплекса HSC-5.1, в частности подпрограммы комплекса Equilibrium Compositions [9]. Количество Даубабинского базальта составило 100 кг. Расчет равновесия комплексом HSC-5.1 производится на основе принципа минимума энергии Гиббса с учетом активностей веществ. Разработчики программного комплекса HSC-5.1 основывались на идеологии консорциума SGTE (ScientificGroupThermodataEurope), которая занимается созданием, поддержкой и распространением высококачественных баз, предназначенных для расчета равновесного состава химически реагирующих систем. В состав SGTE входят специализированные научные центры Германии, Канады, Франции, Швеции, Великобритании и США [10]. Погрешность расчетов комплексом HSC-5.1 составляет не более 4–6 %. Определялось влияние температуры и количества углерода на равновесную степень распределения (α, %) кальция, кремния и алюминия в сплав и на равновесный состав сплава. Количество углерода изменялось от 20 до 45 % от массы Даубабинского базальта. Количественное распределение веществ (в кг), содержащих кремний, кальций, алюминий при 20 % углерода, приведено на рис. 1, а при 45 % – на рис. 2.

Из рисунков видно, что в зависимости от температуры и количества углерода основным веществом в системе в температурном интервале 1000–2300 °С является CaSiO3, CaO, CaSi, Caг, CaC2, Al2SiO5, MgSiO3, Na2SiO3, SiO2, Si, SiC, SiO, FeSi, Fe3Si, Al2O3, Al. При 20 % углерода карбид кальция в системе не образуется, FeSi при этом образуется при Т > 1400 °С, Si – > 1500 °С, CaSi – при Т > 1700 °С. Алюминий начинает восстанавливаться при 1800 °С. Заметный переход в газ происходит при Т ≥ 2000 °С. При увеличении количества углерода до 45 % карбид кальция начинает образовываться при 1800 °С и исчезает при Т ≥ 2300 °С. В присутствии 45 % углерода в температурном интервале 1800–2300 °С в системе образуется SiC (причем особенно заметно при 1900–2000 °С) и становится более полным восcтановление Al2O3. Необходимо отметить, что Mg начинает восстанавливаться при Т ≥ 1600 °С. При ≥ 2100 °С он полностью переходит в газ.

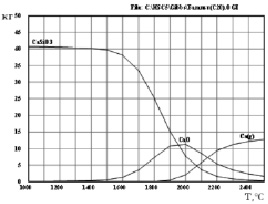

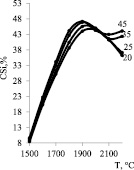

Целевое назначение технологии – это получение ферросплава и карбида кальция. Поэтому важно оценить влияние температуры и количества углерода на равновесную степень распределения кальция в карбид кальция (αCa(CaC2)) и кремния, алюминия в ферросплав: (αSi(сплав),αAl(сплав)). На рис. 3 приведена информация об изменении αCa(CaC2),αSi(сплав) и αAl(сплав).

Из рис. 3 следует, что при 20 % углерода образование CaC2 не происходит. Увеличение количества углерода от 20 до 45 % приводит к возрастанию αCaC2(CaC2) до 54,7 % при 2000 °С. Наблюдаемое уменьшение αCa(CaC2) при высоких температурах объясняется разложением CaC2 на газообразный кальций и углерод [1]. Влияние количества углерода (У) на αCa(CaC2) описывается выражением

αCa(CaC2) = –45,202 + 2,1953·У. (3)

Увеличение количества углерода от 20 до 45 % углерода позитивно влияет на αSi(сплав). Из рис. 3 следует, что αSi(сплав) при 2000 °С возрастает от 59,3 до 85,6 %. Зависимость αSi(сплав) от количества углерода описывается выражением

αSi(сплав) = 9,0307 + 3,1832·У – 0,033·У2. (4)

αAl (сплав) также возрастает при повышении количества углерода. Так при 20 % углерода при 2000 αAl(сплав)составляет 19,3 %, а при 45 % углерода – 80,2 %. При 2100 °С увеличение αAl(сплав) при повышении количества углерода происходит в соответствии с выражением

αAl(сплав) = –166,45 + 12,057·У – 0,1436·У2. (5)

Влияние температуры на ΔG реакции 1

|

Т, К |

573 |

873 |

1173 |

1373 |

1673 |

1738,1 |

1773 |

1873 |

2073 |

2273 |

|

ΔG, кДж |

2340,2 |

1728,1 |

1123,0 |

724,1 |

132,3 |

0 |

–71,0 |

–274,6 |

–679,3 |

–1080,0 |

Рис. 1. Влияние температуры на количественное распределение веществ, содержащих кремний, алюминий, кальций, в системе Даубабинский базальт – 20 % углерода

Рис. 2. Влияние температуры на количественное распределение веществ, содержащих кремний, алюминий, кальций, в системе Даубабинский базальт – 45 % углерода

Рис. 3. Влияние температуры и углерода на равновесную степень распределения кальция, кремния и алюминия в системе базальт – nС. Цифры у линий – количество углерода от массы базальта %

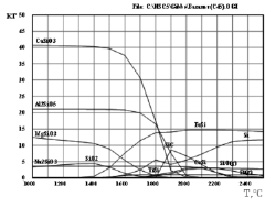

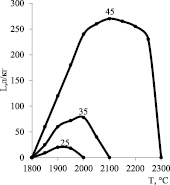

Рис. 4. Влияние температуры и количества углерода на содержание кремния, алюминия в сплаве. Цифры у линий – количество углерода, % от массы базальта

На рис. 4 приведено влияние температуры и количества углерода на массовое содержание в сплаве кремния (СSi, %), алюминия (СAl, %), ΣSiиАl (СSi + Al) в температурном интервале 1700–1900 °С. Повышение количества углерода от 20 до 45 % приводит к увеличению СSi. Так, при 1900 СSi возрастает от 43,2 % до 46,2 %, СAl при 2100 °С от 5,3 до 15,4 %, а СSi + Al при 2100 °С – от 43,4 до 59,3 %. Однако с повышением температуры концентрация алюминия в сплаве снижается в виду его перехода в газ. При повышении температуры более 1900 °С влияние температуры и количества углерода на СSi становится более сложным. Так, для 20 и 25 % углерода CSi снижается при 2200 °С до 32–34 %, а для 35 – 45 %С через минимум при 2000 °С уменьшается до 42,6–44 %.

На рис. 5 приводится информация о влиянии температуры на содержание CaC2 в карбиде (CCaC2, %), из которого видно, что высокое СCaC2 (65,9–71,1 %) характерно для 45 % углерода в температурном интервале 2000–2200 °С. При этом литраж формируемого карбида кальция (L, л/кг) составляет 242,6–264,5 л/кг (рис. 6). Литраж карбида кальция рассчитывался по формуле [1]:

L = (372·CCaC2)/100. (6)

Исходя из необходимости выполнения условий максимального извлечения кремния, алюминияв сплав и кальций в карбид кальция, оптимальными условиями следует признать температуру 2000 °С и количество углерода – 45 % от массы базальта. При этих условиях αSi(сплав), αAl(сплав) и αCa(CaC2) составляет соответственно 85,6; 80,5 и 54,7 %, формируемый карбид кальция содержит 71,1 % CaC2 и обладает литражом равным 264,5 л/кг. Ферросплав при этом содержащий 43,6 % кремния и 14,4 % алюминия по ΣSi и Al можно отнести к ферросиликоалюминию марки ФС45А15 [11], а карбид кальция по ГОСТ 1460 – 2015 [12] к карбиду 1 и 2 сорта.

Рис. 5. Влияние температуры и количества углерода на содержание CaC2 в карбиде. Цифры у линий – количество углерода, % от массы базальта

Рис. 6. Влияние температуры и количества углерода на литраж карбида кальция. Цифры у линий – количество углерода, % от массы базальта

На основании полученных результатов термодинамического моделирования взаимодействия базальта месторождения Даубаба с углеродом следует, что:

– образование CaC2 в зависимости от количества углерода происходит в температурном интервале 1800–2300 °С; максимальная степень распределения кальция в CaC2 (54,7 %) происходит при 2000 °С и 45 % углерода от массы базальта;

– увеличение количества углерода от 20 до 45 % приводит к возрастанию степени распределения кремния в сплав: максимальная степень распределения кремния в сплав: (85,6–89,3 %) происходит при 45 % углерода от массы руды в температурном интервале 1900–2300 °С;

– образующийся при 2000 °С и 45 % углерода ферросплав, содержащий 43,6 % кремния, 14,4 % алюминия, можно отнести к ферросиликоалюминию марки ФС45А15, а карбид кальция, обладающего литражом 264,5 л/кг соответствует 1 и 2 сорту карбида кальция.