Одной из актуальных задач устойчивого развития цветной металлургии Казахстана является организация новых производств (технологий), направленных на комплексную переработку некондиционных полупродуктов и оборотных материалов медного и свинцового производства с максимальным извлечением цветных и сопутствующих ценных металлов. В число важнейших приоритетов инновационного развития горно-металлургической отрасли Казахстана включено промышленное освоение технологий переработки тонкой конвертерной пыли медного и свинцового производства.

Важной предпосылкой для организации отдельного производства по переработке пыли ТОО «Корпорация Казахмыс» является ее многокомпонентный характер и технологическая ценность. Свинцовая пыль содержит цветные (Pb, Zn, Cu) и ряд других стратегически важных ценных металлов двойного назначения, редкие металлы, в частности рений, осмий, селен, теллур, таллий и др. [1, 2].

Для организации производства по переработке тонкой пыли ТОО «Корпорация Казахмыс» с получением из них товарных и целевых продуктов необходимы экономически эффективные и экологически чистые технологии, которые позволили бы повысить технический уровень производства товарной и промежуточной продукции, получаемых с учетом известных тенденций и направлений развития технологий.

Важность задачи организации технологии по переработке пыли усугубляется и тем, что в последнее время ввиду усложнения и снижения качества тонкой пыли (повышение содержания меди, мышьяка, сурьмы и др.) большие ее объемы начали накапливаться на территории заводов, не находя должного сбыта. Отсутствие рациональной технологии для ее переработки является одной из ключевых проблем, требующих решения.

Анализ литературных источников показывает, что попытки рационального решения данной проблемы находятся в центре внимания ряда крупных научно-исследовательских институтов и организаций. Тем не менее вопрос о переработке свинцовой тонкой пыли до сегодняшнего дня остается открытым.

В работе [2] представлен подробный анализ известных работ, посвященных переработке тонкой пыли и успешно используемых на практике. Сравнительный анализ пиро- [3–5], гидро- и комбинированных способов [6–8] переработки тонкой пыли медеплавильных заводов показал, что наиболее рациональной технологией для их переработки являются комбинированные способы, обеспечивающие высокое комплексное извлечение ценных металлов в целевые продукты. Особенность комбинированных технологий переработки пыли заключается в получении попутных полупродуктов, которые концентрируют ценные металлы с малым содержанием. Это представляется важным и перспективным решением, так как создаются благоприятные условия для попутного извлечения редких и редкоземельных металлов, безвозвратно теряемых в процессе производства меди.

Наиболее распространенной технологией для переработки пыли является выщелачивание серной кислотой. Несмотря на хорошую разработанность технологии, ее использование для переработки конкретного типа и состава пыли требует проведения дополнительных исследований с целью выявления оптимальных параметров, обеспечивающих достижение высоких технологических показателей. Актуальность этой задачи усиливается большим содержанием в пыли медеплавильного производства вредных сопутствующих примесей, таких как мышьяк, сурьма и др.

Наблюдаемый в последние годы резкий рост содержания токсичного и канцерогенного мышьяка в медных концентратах [9–11] существенно повлиял на его распределение между газовой, шлаковой и штейновой фазой в процессах плавки [11–13]. В результате произошло образование больших объемов некондиционных полупродуктов, оборотных материалов, пыли и техногенных отходов с повышенным содержанием мышьяка. Это, с одной стороны, усиливает негативное их влияние на окружающую среду и здоровье населения, с другой – сдерживает дальнейшую их переработку. Серьезное загрязнение окружающей среды и существенный вред здоровью людей оказывают выбросы мышьяка, особенно As2O3. Контроль мышьяка стал одной из важных проблем для всех медеплавильных и свинцовых заводов.

Для экономики Казахстана задачей первостепенной важности является перевод деятельности горно-металлургического комплекса республики к циркулярной экономике в рамках концепции «ноль отходов» с использованием ресурсосберегающих и энергоэффективных технологий. Разработка и дизайн новых технологий, направленных на комплексную переработку многокомпонентного сырья – полупродуктов и техногенных отходов медного и свинцового производства, представляется весьма актуальной.

Цель настоящей работы – оценка возможности использования технологии прямого выщелачивания тонкой пыли Балхашского медеплавильного завода ТОО «Корпорации Казахмыс» серной кислотой с получением целевых продуктов – свинцового кека и раствора, содержащего свинец, цинк и др. металлы.

В процессе работы изучено влияние различных факторов (расход серной кислоты, температура, время выщелачивания и др.) на извлечение свинца, меди, цинка и др. металлов в целевые продукты.

Материалы и методы исследования

Для проведения технологических опытов использованы тонкие пыли электрофильтров, полученные при конвертировании медных штейнов процесса Ванюкова. Исследование фазового состава исходной пыли и продуктов выщелачивания проводилось с использованием рентгеновского дифрактометра Bruker D8 ADVANCE, излучение α-Cu, напряжение на трубке 40 кВ, ток 40 мА. Обработка полученных данных дифрактограмм и расчет межплоскостных расстояний проводились с помощью программного обеспечения EVA. Расшифровка проб и поиск фаз проводились по программе Search/match с использованием Базы порошковых дифрактометрических данных PDF-2. Микроморфология материалов охарактеризована результатами SEM-EDS анализа, полученного с помощью энергодисперсионного рентгеновского спектрометра JED-2300 (JEOL).

Каждая проба подвергалась элементному составу дважды. Конечный элементный состав определяли исходя из среднего значения, полученного по результатам двух независимых измерений.

Для лучшего понимания механизма процесса выщелачивания пыли проведен детальный термодинамический анализ реакций взаимодействия компонентов пыли с серной кислотой. Термодинамические расчеты проведены с помощью программного обеспечения HSC Chemistry 8.1.5, Outotec.

Результаты исследования и их обсуждение

Элементный анализ исходной пыли показан в таблице.

Характерной особенностью пыли является высокое содержание в ней цветных металлов и мышьяка – 25 % Pb, 3 % Cu, 5 % Zn, 13 % As соответственно.

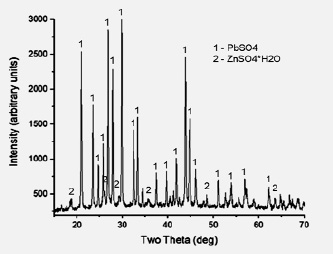

Результаты фазового состава пыли, определенные с помощью РФА, представлены на рис. 1.

Химический состав тонкой пыли медеплавильного завода

|

Элементы |

Cu |

Pb |

Zn |

Fe |

As |

Si |

S |

O |

Прочие |

|

Содержание, % |

3,04 |

25,06 |

5,91 |

1,35 |

13,0 |

0,3 |

8,19 |

40,5 |

2,65 |

Рис. 1. Рентгенограмма тонкой пыли медеплавильного производства

Как видно на рис. 1, основными компонентами в пыли являются сульфаты свинца (PbSO4) и цинка (ZnSO4). Из-за низкого содержания другие компоненты пыли на рентгенограмме не отображаются. Пыль имеет сложный состав, поэтому при исследованиях необходимо учитывать наличие в ней сопутствующих элементов. Результаты исследований микроструктуры и элементного содержания пыли, полученные с помощью SEM-EDS анализа на аппарате JED-2300, показали наличие в них различных соединений, присутствующих в типичных формах: в виде ферритов меди, цинка и оксидов мышьяка (As3+, As5+).

Термодинамика сернокислотного выщелачивания тонкой пыли

Термодинамический анализ процесса выщелачивания проведен на основании обобщенных результатов элементного и фазового состава пыли без учета физического растворения сульфатов свинца, цинка и поведения сульфидов, ввиду незначительного их содержания в исходной пыли.

Поведение меди, свинца, цинка, железа и мышьяка при выщелачивании можно описать протеканием реакций взаимодействия оксидов цветных металлов, железа и мышьяка с серной кислотой:

CuO(s) + H2SO4(l) = CuSO4(l) + H2O(l), (1)

PbO(s) + H2SO4(l) = PbSO4(s) + H2O(l), (2)

ZnO(s) + H2SO4(l) = ZnSO4(l) + H2O(l), (3)

FeO(s) + H2SO4(l) = FeSO4(l) + H2O(l), (4)

Fe2O3(s) + 3H2SO4(l) = Fe2(SO4)3(l) + 3H2O(l), (5)

Fe3O4(s) + 4H2SO4(l) =

= Fe2(SO4)3(l) + FeSO4(l) + 4H2O(l), (6)

As2O5(s) + H2O(l) = 2НAsО3(l). (7)

Термодинамические расчеты свободной энергии Гиббса реакций (1)–(7) проводили с помощью программного обеспечения HSC Chemistry 8.1.5, Outotec.

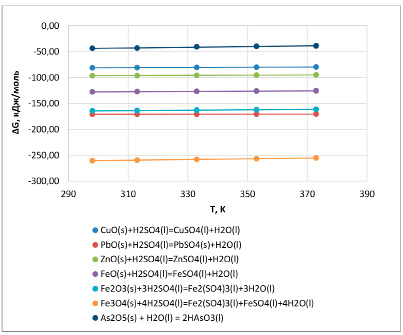

Изменение свободной энергии Гиббса (∆G°Т, кДж/моль) реакций (1)–(7) от температуры показано на рис. 2.

Рис. 2. Изменение свободной энергии Гиббса (∆G°Т) реакций (1)–(7) в зависимости от температуры

Как видно на рис. 2, убыль ∆G°Т выщелачивания компонентов цветных металлов (реакции (1)–(3)), железа (реакции (4)–(6)) и мышьяка (реакция (7)) в зависимости от температуры имеют общий характер: ∆G°Т с повышением температуры снижается в абсолютном значении линейно. По значениям ∆G°Т реакций (1)–(7) компоненты можно расположить в ряд по уменьшающемуся их растворению в сернокислой среде: Fe3O4 > PbO > Fe2O3 > FeO > ZnO > CuO > As2O5.

Ферриты меди и цинка, присутствующие в пыли, в растворе серной кислоты не растворяются, и при выщелачивании переходят в свинцовый кек. На это указывают расчетные положительные значения свободной энергии Гиббса реакций взаимодействия ферритов меди и цинка с серной кислотой во всем исследованном интервале температур. Переход ферритов в свинцовый кек повышает потери меди и цинка при выщелачивании, что снижает их общее извлечение в конечный продукт.

Во всем исследованном температурном интервале 298–373 К (25–100 °С) свободная энергия Гиббса для реакции взаимодействия As2O3 с серной кислотой величина положительная. Это свидетельствует о том, что при выщелачивании переход мышьяка в форме (As3+) в раствор невозможен. Следовательно, большая часть мышьяка концентрируется в твердой фазе – в свинцовом кеке. Переход и конечное содержание мышьяка в растворе будет определяться растворением пятивалентного оксида мышьяка (As2О5) по реакции (7) и концентрированием его в растворе.

Выщелачивание тонкой пыли серной кислотой

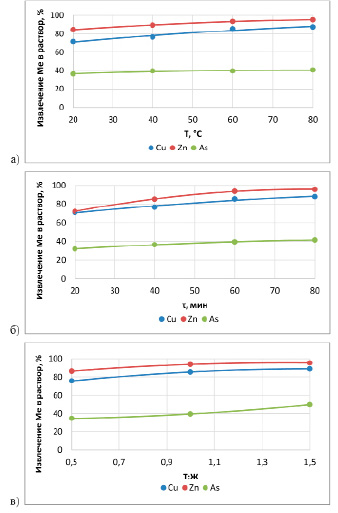

В экспериментальных опытах изучено влияние температуры, продолжительности выщелачивания и Т:Ж на извлечение меди, свинца и мышьяка. Каждый опыт проводился дважды. За конечный результат принимались усредненные значения. Для каждого опыта составлялся материальный баланс процесса, по итогам которого рассчитывали извлечение металлов в продукты выщелачивания: в раствор и в свинцовый кек. Результаты проведенных опытов показаны на рис. 3.

Отрицательные значения ∆H < 0 кДж/моль для реакций (1)–(7) характеризуют выщелачивание как экзотермический процесс и показывают, что эффективность протекания той или иной реакции связана с температурой. Для оценки влияния температуры на извлечение Zn, Cu, As в раствор, была проведена серия опытов по выщелачиванию пыли при температурах 20, 40, 60, 80 °С. Исходная навеска пыли во всех опытах была постоянной и составляла 200 г. Продолжительность опытов составляла 60 мин. Кислотность раствора поддерживали на уровне, рН = 0,8.

Эффект влияния температуры на извлечение Zn, Cu, As показан на рис. 3, а. Как видно, резкий рост извлечения Zn в раствор, с 84,56 до 93,5 %, наблюдается в интервале изменения температуры от 20 до 60 °С. В интервале температур от 60 до 80 °С извлечение цинка в раствор хотя и замедляется, но незначительно повышается – от 93,5 до 95,21 %. Установленное высокое извлечение цинка в раствор, по сравнению с извлечением меди, вполне объяснимо повышенным содержанием цинка в исходной пыли (таблица). При выщелачивании, наряду с физическим растворением сульфата цинка, переход цинка в раствор будет происходить за счет протекания реакции (3). Скорость протекания реакции (3) с увеличением температуры сильно сдвигается в сторону образования сульфата цинка. Это вносит значительный вклад в общее извлечение цинка в раствор.

Протекание аналогичных процессов характерно и для меди. Кривая зависимости извлечения меди от температуры показывает аналогичную закономерность, как и для цинка: извлечение меди в раствор с повышением температуры показывает незначительный рост. В интервале температур от 60 до 80 °С извлечение меди растет с 85,4 до 87,54 %. Низкое извлечение меди в раствор по сравнению с извлечением цинка объясняется тем, что содержание меди в исходной пыли в 2 раза ниже содержания цинка. Кроме того, протекание реакции (3), описывающей переход цинка в раствор, по сравнению с реакцией (1) носит более предпочтительный характер. Высокие значения свободной энергии Гиббса реакции (3) свидетельствуют о высокой возможности полноты ее протекания. Это повышает извлечение цинка в раствор, что и наблюдается на рис. 3, а. Установленные невысокие значения по извлечению цинка и меди в раствор связаны с прямым переходом нерастворимых в кислоте их сульфидов и ферритов в свинцовый кек.

При выщелачивании пыли значимо распределение мышьяка между жидкой (раствор) и твердой (свинцовый кек) фазами. Максимальный перевод мышьяка в раствор обеспечивает решение основной задачи: минимизировать его переход в свинцовый кек с целью получения безмышьяковистой оборотной пыли при плавке. Полный перевод мышьяка в раствор создаст возможность для его вывода из технологической схемы и утилизации в виде безопасного соединения – арсената кальция.

Рис. 3. Влияние температуры (а), времени выщелачивания (б) и отношения Т:Ж (в) на извлечение Cu, Zn и As в раствор

Извлечение мышьяка в раствор с увеличением температуры растет незначительно (рис. 3, а). Однако, несмотря на высокое его содержание в исходной пыли (таблица), его извлечение в раствор, по сравнению со значениями извлечения цинка и меди, очень низкое: максимальное извлечение, равное 40,72 %, достигается при температуре 80 °С. Причем в интервале температур от 40 до 80 °С извлечение не меняется и остается на уровне ~40 %. Это свидетельствует о том, что значительная часть мышьяка, в виде As2O3, нерастворимого в растворе серной кислоты, переходит из пыли в свинцовый кек. Переход мышьяка в раствор происходит в основном за счет протекания реакции (7). Это вполне согласуется с результатами элементного и фазового состава исходной пыли и установленной закономерностью, показанной на рис. 3, а. На основании полученных результатов оптимальной температурой процесса выщелачивания пыли выбрана температура 60 °С. При этой температуре извлечение цинка, меди и мышьяка в раствор достигает максимальных значений и составляет 93,5; 85,4 и 39,5 % соответственно.

На рис. 3, б, показан эффект влияния времени выщелачивания на извлечение Zn, Cu, As в раствор. Опыты проводили при температуре 60 °С при различном времени выщелачивания – от 20 до 80 мин. Кислотность раствора поддерживали на уровне рН = 0,8.

Видно, что в диапазоне 20–60 мин увеличение времени выщелачивания ведет к росту извлечения Cu, Zn, As в раствор. При увеличении времени выщелачивания с 20 до 60 минут извлечение меди в раствор повышается с 70,8 до 85,4 %; цинка – с 72,04 до 93,5 %, мышьяка – с 31,7 до 39,5 %. Выбор оптимального времени выщелачивания должен выбираться исходя из того, чтобы обеспечивалась полнота протекания реакций (1)–(7), описывающих взаимодействие оксидов меди, цинка и мышьяка с серной кислотой с образованием их сульфатов. Как видно на графике, оптимальное время процесса, обеспечивающее максимальное извлечение металлов в раствор, достигается при времени выщелачивания 80 мин. Однако увеличение извлечения металлов, достигнутое при 80 мин, незначительно превышает значения по извлечению металлов в раствор, полученные при выщелачивании пыли в течение 60 мин (абсолютное повышение извлечения меди – 2,4 %, цинка – 2,03 % и мышьяка – 2,01 %). Экономически целесообразно принять за оптимальное время выщелачивания 60 мин, чего вполне достаточно для максимального перевода Cu, Zn, As в раствор.

Сравнительный анализ зависимости влияния температуры и времени выщелачивания на извлечение Cu, Zn, As в раствор (рис. 3, а, б) показывает идентичный ход кривых. Это свидетельствует о том, что температура и время при выщелачивании имеют равноценное влияние на извлечение металлов из пыли в раствор. Следовательно, одним из основных параметров, оказывающих сильное воздействие на извлечение Cu, Zn, As в раствор, будет отношение Т:Ж.

Для определения влияния Т:Ж на извлечение Cu, Zn, As в раствор была проведена серия опытов при следующих условиях: t = 60 °С, τ = 60 мин. Количество исходной навески, как и в предыдущих опытах, было постоянным и составляло 200 г. Опыты проводили при различных значениях Т:Ж – 0,5; 1,0; 1,5.

Эффект влияния Т:Ж на извлечение Cu, Zn, As в раствор показан на рис. 3, в. Видно, что высокие значения по извлечению металлов в раствор достигаются даже при низком Т:Ж = 0,5. Увеличение отношения Т:Ж с 0,5 до 1,5 ведет к существенному повышению извлечения металлов: меди – с 75,6 до 88,67 %, цинка – с 86,23 до 95,21 %, мышьяка – с 34,6 до 49,32 %. Дальнейшее увеличение Т:Ж представляется нецелесообразным ввиду повышенного расхода серной кислоты. Установленное отношение Т:Ж = 1,5 представляется оптимальным обеспечивающим максимальное извлечение Cu, Zn, As из пыли в раствор. Снижение отношения Т:Ж с 1,5 до 1,0, хотя оказывает незначительное влияние на снижение извлечения меди и цинка в раствор, для мышьяка это влияние оказывается существенным. Извлечение мышьяка при снижении Т:Ж с 1,5 до 0,5 ведет к резкому спаду извлечения – с 49,32 % до 39,5 %. Это представляется естественным. Для полного перевода мышьяка в раствор необходимо создание условий для протекания реакции (7). Повышение скорости реакции (7) будет смещаться в сторону образования мышьяковистой кислоты при повышении концентрации серной кислоты. Причем на скорость и полноту протекания реакции (7) будет оказывать существенное влияние протекание реакций (1) и (3). Поэтому стремление одновременного достижения высоких извлечений Cu, Zn, As в раствор путем повышения отношения Т:Ж не совсем эффективно.

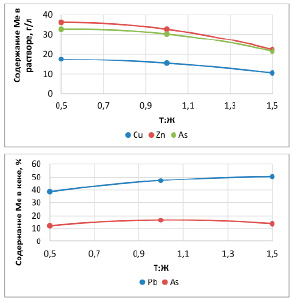

Влияние отношения Т:Ж на поведение металлов при выщелачивании пыли серной кислотой показано на рис. 4.

Нетрудно видеть, что увеличение отношения Т:Ж с 0,5 до 1,5 ведет к повышению содержания свинца в кеке с 38,7 до 50,6 %. Максимальное извлечение свинца в кек достигается при Т:Ж = 1,5 и составляет 96,1 %. Благоприятным эффектом является то, что при увеличении отношения Т:Ж с 1,0 до 1,5 содержание мышьяка в кеке падает с 16,4 до 13,5 %.

Полученные результаты экспериментальных исследований показывают принципиальную возможность селективного извлечения Cu, Zn и Pb в целевые продукты путем прямого выщелачивания тонкой пыли медеплавильного завода серной кислотой при следующих установленных оптимальных параметрах процесса: Т:Ж = 1,5; t = 60 °С; τ = 60 мин. При этом основным фактором, влияющим на селективное извлечение Cu, Zn, As и Pb в целевые продукты при выщелачивании тонкой пыли медеплавильного завода серной кислотой, является отношение Т:Ж.

Рис. 4. Изменение содержания металлов в растворе и свинцовом кеке в зависимости от Т:Ж при t = 60 °С, τ = 60 мин

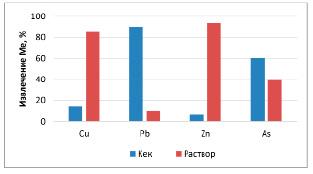

Рис. 5. Извлечение металлов в продукты выщелачивания: Т:Ж = 1,5; t = 60 °С; τ = 60 мин

На рис. 5 приведены результаты по извлечению металлов в целевые продукты, полученные при оптимальных параметрах выщелачивания.

Максимальное извлечение металлов в целевые продукты составило: меди и цинка в раствор – 89 и 96 % соответственно, свинца в кек – до 97 %. Извлечение мышьяка в раствор – 49,32 %. Более половины мышьяка (~51 %) от общего его содержания в исходной пыли сконцентрировано в свинцовом кеке.

Полученные результаты позволяют сформулировать ряд важных выводов для практики:

1) при прямом выщелачивании тонкой пыли медеплавильных заводов Казахстана серной кислотой невозможно достичь максимального перевода мышьяка в раствор с целью дальнейшего его вывода из общей технологической схемы и утилизации;

2) концентрирование более половины мышьяка от общего его содержания в пыли в свинцовом кеке приведет при восстановительной плавке кека к получению вторичной оборотной пыли с высоким содержанием мышьяка;

3) использование оборотной пыли усилит накопление мышьяка в общей технологической схеме, что существенно снизит технолого-экологические показатели технологии в целом.

Заключение

На основании результатов исследований по изучению влияния различных факторов на поведение Cu, Pb, Zn и As при выщелачивании тонкой пыли медеплавильного завода серной кислотой показана принципиальная возможность селективного выделения свинца в свинцовый кек, а меди и цинка – в раствор с дальнейшим их извлечением до товарного продукта.

Установлено, что резкий рост извлечения Zn в раствор наблюдается в интервале изменения температуры от 20 до 60 °С: с 84,56 до 93,5 %. В интервале температур от 60 до 80 °С извлечение цинка и меди в раствор изменяется незначительно – от 93,5 до 95,21 % и от 85,4 до 87,54 % соответственно.

Показано, что повышенное распределение мышьяка при выщелачивании в свинцовый кек (до 60 %) характеризуется прямым переходом в кек значительной доли нерастворимого в серной кислоте оксида мышьяка в форме As2O3. Переход мышьяка из пыли в раствор происходит за счет протекания реакции взаимодействия пятивалентного оксида мышьяка (As2O5), присутствующего в исходной пыли, с серной кислотой с образованием мышьяковистой кислоты.

В результате проведенных опытов установлены оптимальные параметры выщелачивания пыли серной кислотой: Т:Ж = 1,5; t = 60 °С; τ = 60 мин. При оптимальных условиях ведения процесса достигнуты максимальные извлечения металлов в целевые продукты: меди и цинка в раствор – 89 и 96 % соответственно, свинца в кек – до 97 %. Извлечение мышьяка в раствор составило 49,32 %. Более половины мышьяка (51 %) от общего его содержания в исходной пыли концентрировано в свинцовом кеке.