Добычные горные машины с гибким режущим инструментом к настоящему времени на каменных карьерах всего мира получили доминирующее положение [3, 6, 7]. Это связано возможностью выпиливать из массива породы монолиты больших размеров (свыше 500 м3), необходимость в которых обусловлена повышением выхода товарных блоков на трещиноватых месторождениях. Применение на данных машинах канатно-алмазного инструмента позволило вести добычные работы и на высокопрочных месторождениях природного камня (породы типа гранит). Разработка и применение на карьерах канатно-алмазных пил (такое название утвердилось у горняков) взамен ранее применяемых канатно-абразивных пил, где в качестве абразивной пульпы использовался кварцевый песок с водой, позволило повысить производительность резания в десять и более раз на породах средней прочности и расширить диапазон прочности добываемого камня до уровня гранитов, долеритов и так далее.

Отделение больших по объему монолитов камня предполагает применение высокоуступной технологии отработки месторождения, когда все линейные параметры монолита обосновываются по условию максимального выхода товарных блоков в зависимости от природной трещиноватости массива [7, 9, 10]. Независимо от прочности камня теоретическими исследованиями и практикой обоснована двухстадийная схема добычи товарных блоков, когда на первой самой трудоемкой стадии отделяется монолит обоснованных размеров с помощью канатных пил (КП). На второй стадии монолит разделывается на товарные блоки различными способами и реализующими их техническими средствами в зависимости от прочности камня. Для пород типа мрамор применяют баровые камнерезные машины, либо пассировочные КП для окварцованных месторождений. На породах типа гранит используется шпуровой способ с применением клиньев (механических, гидравлических), а также невзрывчатых разрушающих составов (НРС).

Цель данной работы заключается в исследовании влияния режимов работы КП на основные технико-экономические показатели процесса отделения монолитов камня от породного массива.

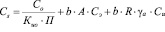

На технико-экономические показатели отделения монолита от массива влияют его линейные размеры (H, L, B), режимы работы КП и прочность камня [4, 5, 8]. Экономическая оценка работы КП производится с учетом производительности резания, удельного расхода электроэнергии и алмазного инструмента. Удельные эксплуатационные затраты (руб./м2) на отделение монолита от массива с помощью КП при этом определяются по зависимости

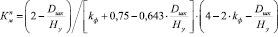

, (1)

, (1)

где Со, Сэ, Си – стоимости соответственно работы канатной пилы (руб./ч), электроэнергии (руб./кВт∙ч), алмазного инструмента (руб./карат); Kио = 0,75 – расчетный коэффициент использования КП во времени; П – техническая производительность КП, м2/с; b – ширина пропила (диаметр алмазорежущей втулки гибкого инструмента), м; А – удельная работа резания, Дж/м3; R – удельный расход алмазного инструмента, м3/м3; γа – содержание алмазов в единице объема алмазонесущего слоя инструмента, карат/м3.

Первое слагаемое уравнения представляет затраты на амортизационные отчисления камнерезного оборудования с учетом затрат на обслуживание и ремонт и заработную плату оператору КП САО+ЗП; второе слагаемое – это затраты на электроэнергию, потребляемую двигателем в процессе резания СЭЭ, а третье – затраты, связанные с расходом алмазного инструмента САИ [5, 8].

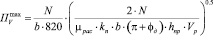

В случае применения схемы управления с постоянной скоростью подачи средняя производительность КП рассчитывается согласно работе [5]:

, (2)

, (2)

где Км < 1 – коэффициент влияния геометрии плоскости отделения монолита на среднюю производительность резания от ее максимального значения.

Максимальная производительность определяется выражением [9]

, (3)

, (3)

где hпр – высота пропила, м; φд – дополнительный угол охвата, рад; µрас и kп – коэффициенты распиловки и прерывистости режущей поверхности; b – диаметр режущей втулки, м; Vp – скорость распиловки (скорость движения гибкого режущего органа), м/с.

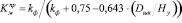

Для продольного пропила (kф = L/H > 1), hпр = Hy, а значение коэффициента Кмпр рассчитывается по формуле

, (4)

, (4)

где Dшк – диаметр ведущего шкива, м; Hу – высота уступа, м.

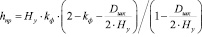

Для поперечного пропила, отделяющего монолит камня от массива, выполняется условие kф = B/H ≤ 1. В этом случае максимальная высота пропила не равна высоте уступа и находится из уравнения

, (5)

, (5)

что в итоге определяет расчетную величину коэффициента Кмп для поперечного пропила:

. (6)

. (6)

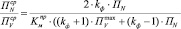

Зависимость производительности КП, соответствующей схеме управления ею в режиме постоянной мощности резания, когда kф = B/H ≤ 1, определяется по выражению [1, 2, 5]

. (7)

. (7)

При отделении монолита по продольной плоскости (kф = L/H > 1, hпр = Hy) необходимо учитывать стационарность процесса пиления по отношению к длине контакта инструмента с породой. В этом случае производительность в режиме постоянной мощности находится как средневзвешенная величина

= (ПN∙tнест +

= (ПN∙tнест +  ∙tст)/(tнест + tст) (8)

∙tст)/(tнест + tст) (8)

где tнест = (kф∙ – 0,5∙(kф – 1)∙

– 0,5∙(kф – 1)∙ /ПN – время нестационарного пиления плоскости отделения, ч; tст = (0,5∙(kф – 1)∙

/ПN – время нестационарного пиления плоскости отделения, ч; tст = (0,5∙(kф – 1)∙ /

/ – время стационарного пиления плоскости отделения, ч.

– время стационарного пиления плоскости отделения, ч.

Отношение производительностей при двух режимах для kф ≤ 1 запишется в виде

(9)

(9)

а для kф > 1

.(10)

.(10)

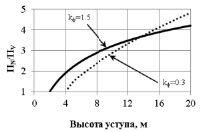

На рисунке представлено отношение производительностей резания КП (9), (10), управляемой по рассмотренным выше силовым режимам.

Зависимость отношения производительностей резания при различных режимах работы КП от высоты уступа

При этом, начиная с высоты уступа 2–4 м, производительность резания в режиме N = const по отношению к режиму VП = const возрастает по степенной зависимости в соответствии с формой плоскости отделения.

Расчетные параметры и технико-экономические показатели работы КП в режиме VП = const

|

Режим |

VП = const, σn = const, σn min = 0,2 МПа, А = 1833,58 МДж/м3 |

||

|

Вид плоскости отделения (kф) |

Горизонтальная (0,2) |

Поперечная (0,3) |

Продольная (1,5) |

|

Nmax, кВт |

8,24 |

12,18 |

25,47 |

|

Rmin∙γа, карат/м3 |

55,31 |

||

|

КМ |

0,63 |

0,60 |

0,70 |

|

Пmax, м2/ч |

1,62 |

2,39 |

5,00 |

|

Пср, м2/ч |

1,01 |

1,42 |

3,48 |

|

Nуд, кВт∙ч/м2 |

18,34 |

||

|

САО+ЗП, руб./м2 |

391,69 |

279,69 |

114,36 |

|

СЭЭ, руб./м2 |

15,80 |

||

|

САИ, руб./м2 |

158,07 |

||

|

СS, руб./м2 |

565,56 |

453,56 |

288,23 |

|

S, м2 |

14,11 |

9,41 |

47,04 |

|

tпиления, ч |

14,1 |

6,7 |

13,5 |

|

∑tпиления, ч |

34,4 |

||

|

С, тыс. руб. |

7,98 |

4,27 |

13,56 |

|

∑С (по монолиту), тыс. руб. |

25.81 |

||

Экономические показатели при различных параметрах в режиме VП = const распиловки алмазно-канатным инструментом гранодиорита Нижне-Санарского месторождения (линейные размеры монолита: Нм = 5,6 м, Lм = 8,4 м, Bм = 1,7 м) приведены в табл.

Основным результатом проведенных исследований и полученных зависимостей (1), (9), (10) [5, 6] влияния силового режима на технико-экономические показатели является вывод о неоднозначном вкладе в эксплуатационные затраты производительности, энергопотребления и расхода алмазного инструмента при резании. Так как силовой режим в пределах заданной мощности главного привода канатной пилы связан с высотой пропила (уступа), то с практических позиций целесообразнее полученные технико-экономические показатели представлять в виде функциональных зависимостей от высоты уступа для различных режимов работы КП. Производительность отделения монолита от массива с помощью КП, работающей в режиме постоянной мощности резания, при высоте уступа 5–13 м повышается в 1,2–3 раза по отношению к режиму постоянной скорости подачи КП на забой. Одновременно повышаются во столько же раз и эксплуатационные затраты на отделение монолита, что не дает основания по данным показателям выявить преимущества одного режима от другого. Поэтому, за критерий оценки принимается комплексный технико-экономический показатель (сw), характеризуемый затратами, отнесенными к интенсивности отделения объемов камня от массива. Выбор рационального режима работы КП от высоты уступа достигается путем минимизации величины этого комплексного показателя.

Выводы

1. Получены зависимости отношения производительностей резания при различных режимах работы КП от высоты уступа. При этом, начиная с высоты уступа 2–4 м, производительность резания в режиме N = const по отношению к режиму VП = const возрастает по степенной зависимости в соответствии с формой плоскости отделения.

2. Время, затраченное на резание плоскостей, для условий Юго-Восточного участка Нижне-Санарского месторождения гранодиоритов в случае работы КП в режиме N = const (22,7 ч) в 1,5 раза меньше, чем в режиме VП = const (34,4 ч). При этом доля времени, затраченного на выполнение пропилов КП, в процессе подготовки к выемке камня занимает 51,5 и 61,5% для режимов N = const и VП = const соответственно.

3. Удельные эксплуатационные затраты на резание плоскостей в режиме N = const по отношению к режиму VП = const возрастают в соответствии с формой плоскости отделения. Отношение значений удельных эксплуатационных затрат Сs(N)/Сs(V) при высоте уступа  = 5,6 м составляет 1,0–1,8 в зависимости от величины коэффициента kф.

= 5,6 м составляет 1,0–1,8 в зависимости от величины коэффициента kф.

4. Для отделения монолитов камня от породного массива при высоте добычного уступа менее 4,5 м следует выбирать режим резания с постоянной скоростью подачи КП на забой. При высоте уступа более 4,5 м, когда показатель сw изменяется незначительно в зависимости от режима работы КП, целесообразен режим работы с постоянной мощностью резания, обеспечивающий более высокую производительность отделения монолита.