Одним из методов достижения необходимых свойств керамических материалов является создание композиций сложного фазового состава. Улучшенные характеристики многокомпонентного материала обеспечиваются комплексом индивидуальных свойств отдельных соединений, входящих в состав композиции.

Учитывая, что кордиерит обладает более низким КТР, а муллит – высокой прочностью, композиции на основе системы муллит – кордиерит могут быть использованы как материалы с уникальными физико-техническими свойствами, поскольку сочетание в одном составе кордиерита и муллита позволяет получить механически прочный и термостойкий материал [7]. Кроме того, введение кордиерита в муллитовую керамику как более легкоплавкого вещества позволит снизить температуру спекания муллита [6].

Для подготовки смесей при синтезе кордиерита посредством твердофазных реакций могут быть использованы самые разные исходные вещества (смесь на основе талька, каолина и глинозема [1, 2, 4, 8], смесь безводных оксидов магния, алюминия и кремния [3], смесь гидрооксидов Мg(ОН)2, А1(ОН)3 и SiО2·Н2О, смеси основных солей, а также гидратированных силикатов магния и алюминия). Термодинамические расчеты энергии Гиббса для реакции синтеза кордиерита из разных исходных компонентов показали, что использование таких природных сырьевых компонентов, как талька, каолина и гидроксида алюминия наиболее выгодно.

В работе рассматриваются вопросы активации синтеза и спекания как за счет вариаций компонентного состава керамических масс, так и за счет применения модифицирующих добавок (фторсодержащего топазового концентрата) композиционных материалов муллито-кордиеритового состава с повышенными термо- и химической стойкостью и кордиерито-муллитового состава, которые наряду с присущей кордиериту высокой термостойкостью должны обладать свойственными муллиту повышенными термомеханическими свойствами.

Материалы и методы исследования

В качестве исходных сырьевых материалов для синтеза муллита и кордиерита были выбраны тальк Онотского месторождения, каолин марки КЭ-2 и обожженный технический глинозем.

Из используемых сырьевых материалов только обожженный технический глинозем подвергался предварительной подготовке путем тонкого (менее 0,0063 мм) помола в шаровой мельнице. Другие сырьевые материалы использовались с исходной гранулометрией (табл. 1).

Таблица 1

Гранулометрический состав исходных компонентов (по данным послоевой седиментации)

|

Компонент |

Размер частиц, мкм |

|||

|

d max |

d (10) |

d (50) |

d (90) |

|

|

топазовый концентрат |

47,5 |

28,1 |

17,6 |

7,6 |

|

технический глинозем |

20,0 |

13,0 |

7,6 |

3,1 |

|

каолин |

38,0 |

26,3 |

16,5 |

7,5 |

|

тальк |

45,0 |

34,8 |

23,1 |

11,2 |

Проектирование составов керамических масс композиционных материалов системы «кордиерит – муллит» основывалось на расчетном способе, согласно которому установление содержания исходных компонентов в сырьевых смесях проводилось на основании теоретически задаваемого молярного соотношения между основными фазами – муллитом и кордиеритом в фазовом составе синтезируемой керамики. Например, в случае композиций кордиерито-муллитового типа – задавались варьированием молярного соотношения кордиерит: муллит от 10:1 до 1:1, что соответствует содержанию кордиерита в проектируемой двухфазной керамике от 93 до 58 мас. %. Аналогичным образом рассчитывались составы композиций муллито-кордиеритовой природы (табл. 2).

Для оценки минерализующего влияния добавки топаза на протекание процессов фазообразования в исследуемых композициях и их спекания в состав шихты вводилась добавка топазового концентрата в количестве 1,0 % (сверх 100 %).

Подготовленные образцы обжигались на ряд температур: составы с преобладанием кордиерита – в температурном интервале от 1100 до 1300оС, образцы преимущественно муллитового состава – при температурах от 1400 до 1500оС, с интервалом в 100оС с выдержкой 2 часа при максимальной температуре.

Таблица 2

Теоретический фазовый состав проектируемой керамики и компонентный состав талько-каолино-глиноземистой шихты

|

Шифр состава* |

Теоретический фазовый состав керамики, мас. % |

Содержание сырьевых компонентов в шихте, мас. % |

|||

|

кордиерит |

муллит |

тальк |

каолин |

глинозем |

|

|

кордиерито-муллитовые составы |

|||||

|

К1М0 |

100,0 |

0,0 |

39,5 |

47,1 |

13,4 |

|

К10М1 |

93,2 |

6,8 |

36,8 |

47,8 |

15,4 |

|

К5М1 |

87,2 |

12,8 |

34,6 |

48,2 |

17,2 |

|

К3М1 |

80,4 |

19,6 |

31,9 |

48,9 |

19,2 |

|

К2М1 |

73,3 |

26,7 |

29,0 |

49,4 |

21,6 |

|

К1М1 |

57,8 |

42,2 |

22,9 |

50,8 |

26,3 |

|

муллито-кордиеритовые составы |

|||||

|

М1К0 |

0,0 |

100,0 |

0,0 |

55,8 |

44,2 |

|

М11К1 |

7,3 |

92,7 |

4,4 |

54,9 |

40,7 |

|

М8К1 |

14,6 |

85,4 |

5,8 |

54,9 |

39,6 |

|

М5К1 |

21,5 |

78,5 |

8,5 |

54,0 |

37,5 |

|

М3К1 |

31,4 |

68,6 |

12,4 |

53,2 |

34,4 |

|

М2К1 |

40,7 |

59,3 |

16,1 |

52,3 |

32,0 |

|

М1К1 |

57,8 |

42,2 |

22,9 |

50,8 |

26,3 |

* Здесь и далее числовые показатели в шифре пробы соответствуют молярному содержанию кордиерита и муллита в проектируемых составах.

Для осуществления процессов синтеза и спекания кордиерито – муллитовых и муллито – кордиеритовых композиций в однократном обжиге из составленных и тщательно усредненных смесей исходных компонентов формовались полусухим прессованием под давлением 100 МПа образцы в виде таблеток диаметром 20 мм и высотой 5 мм.

Результаты исследования и их обсуждение

Количественная оценка рентгеновским методом фазового состава обожженных образцов из смеси кордиеритового состава (К1М0) на основе природного сырья (табл. 3) свидетельствует о том, что при минимальной (из применяемых) температуре нагрева 1100оС среди промежуточных фаз (энстатита и муллита) в количественном отношении энстатит преобладает над муллитом (49,1 и 15,6 % соответственно), а содержание зарождающегося кордиерита не превышает 7–8 %.

Таблица 3

Влияние добавки топазового концентрата на фазовый состав кордиерито-муллитовых композиций

|

Шифр состава |

Добавка топаза, % |

Теоретический фазовый состав, % |

Фактический фазовый состав, % |

|||||

|

кордиерит |

муллит |

кордиерит |

муллит |

энстатит |

кварц |

корунд |

||

|

при температуре обжига 1100оС |

||||||||

|

К1М0 |

0 |

100 |

0 |

7,3 |

15,6 |

49,1 |

8,1 |

19,9 |

|

1 |

7,8 |

15,6 |

48,5 |

8,5 |

19,6 |

|||

|

К10М1 |

0 |

93,2 |

6,8 |

9,7 |

18,8 |

41,1 |

7,9 |

22,5 |

|

1 |

6,8 |

18,8 |

46,3 |

7,3 |

20,8 |

|||

|

К5М1 |

0 |

87,2 |

12,8 |

6,8 |

12,9 |

49,5 |

8,5 |

22,3 |

|

1 |

4,9 |

18,0 |

44,6 |

8,5 |

24,0 |

|||

|

К3М1 |

0 |

80,4 |

19,6 |

10,7 |

10,9 |

46,4 |

8,5 |

23,5 |

|

1 |

9,7 |

16,8 |

39,9 |

8,8 |

24,8 |

|||

|

К2М1 |

0 |

73,3 |

26,7 |

8,7 |

20,3 |

34,6 |

8,5 |

27,9 |

|

1 |

9,7 |

22,3 |

28,6 |

9,0 |

30,4 |

|||

|

К1М1 |

0 |

57,8 |

42,2 |

8,7 |

17,6 |

33,4 |

7,9 |

32.4 |

|

1 |

7,8 |

18,8 |

31,4 |

9,2 |

32,8 |

|||

|

при температуре обжига 1200оС |

||||||||

|

К1М0 |

0 |

100 |

0 |

29,6 |

16,0 |

34,0 |

6,9 |

13,5 |

|

1 |

40,8 |

15,6 |

22,1 |

7,3 |

14,2 |

|||

|

К10М1 |

0 |

93,2 |

6,8 |

32,0 |

14,8 |

29,1 |

6,7 |

17,4 |

|

1 |

37,9 |

14,8 |

25,2 |

6,7 |

15,4 |

|||

|

К5М1 |

0 |

87,2 |

12,8 |

29,1 |

16,0 |

27,9 |

6,9 |

20,1 |

|

1 |

33,5 |

15,6 |

24,3 |

6,3 |

20.3 |

|||

|

К3М1 |

0 |

80,4 |

19,6 |

25,2 |

17,2 |

25,5 |

8,1 |

24,0 |

|

1 |

35,0 |

22,7 |

15,3 |

6,7 |

20,3 |

|||

|

К2М1 |

0 |

73,3 |

26,7 |

25,7 |

18,0 |

26,8 |

7,7 |

21,8 |

|

1 |

33,0 |

20,7 |

13,1 |

7,7 |

25,5 |

|||

|

К1М1 |

0 |

57,8 |

42,2 |

26,2 |

21,5 |

17,9 |

6,9 |

27,5 |

|

1 |

28,6 |

20,3 |

15,4 |

6,5 |

29,2 |

|||

|

при температуре обжига 1300оС |

||||||||

|

К1М0 |

0 |

100 |

0 |

88,6 |

4,2 |

следы |

3,4 |

3,8 |

|

1 |

87,8 |

4,2 |

следы |

4,1 |

3,8 |

|||

|

К10М1 |

0 |

93,2 |

6,8 |

86,1 |

5,9 |

нет |

3,3 |

4,7 |

|

1 |

88,9 |

3,5 |

нет |

2,6 |

4,9 |

|||

|

К5М1 |

0 |

87,2 |

12,8 |

78,6 |

8,7 |

следы |

4,2 |

8,5 |

|

1 |

81,1 |

6,4 |

следы |

4,2 |

8,3 |

|||

|

К3М1 |

0 |

80,4 |

19,6 |

74,4 |

10,8 |

следы |

4,4 |

10,4 |

|

1 |

76,1 |

9,8 |

нет |

4,1 |

9,9 |

|||

|

К2М1 |

0 |

73,3 |

26,7 |

71,8 |

12,4 |

следы |

3,4 |

12,4 |

|

1 |

71,0 |

12,3 |

нет |

3,9 |

12,7 |

|||

|

К1М |

0 |

57,8 |

42,2 |

61,3 |

17,2 |

следы |

4,5 |

17,0 |

|

1 |

59,9 |

16,1 |

нет |

4,3 |

19,7 |

|||

Действие топаза при этом практически не проявляется, поскольку при данной температуре термодиссоциация топаза только начинается. Повышение температуры нагрева до 1200 оС увеличивает выход кордиерита вдвое в основном за счет химического взаимодействия между энстатитом и корундом. Примечательно, что добавка топаза при этом начинает активно проявлять себя, на 30 % увеличивая выход кордиерита, поскольку именно в интервале 1100–1200оС происходит интенсивная деструкция топаза. К температуре нагрева 1300оС процессы минералообразования завершаются, обеспечивая выход кордиерита до 90 % независимо от присутствия топаза с незначительным содержанием в остатке промежуточного муллита (до 4 %) и кварца (до 3 %).

Использование электронной микроскопии позволило оценить морфологию (форму и размеры) частиц формирующихся в процессе обжига при температуре 1300оС образцов из стехиометрической смеси кордиеритового состава (рис. 1).

Рис. 1. Электронные микроснимки образцов кордиеритового состава К1М0 из природного сырья, обожженных при температуре 1300°С: А – без добавки, Б – с добавкой 1 % топаза

Выявлено, что в отсутствии топаза формируется менее пористая, более однородная и более тонкодисперсная структура обожженного материала с кристаллами преимущественно изометрической формы размером от 0,5 до 1 мкм. Кроме того, в случае использования добавки топаза в составе К1М0 явственно прослеживается увеличение общей пористости обожженного материала со средним размером пор от 10 до 20 -30 мкм.

В случае кордиерито-муллитовых композиций на основе природного сырья (каолина и талька) с подшихтовкой глиноземом (табл. 2) установлено, что добавка топаза активирует синтез кордиерита преимущественно при температуре нагрева 1200оС (табл. 3). При повышении температуры обжига до 1300оС влияние топаза на синтез кордиерита нивелируется, однако при этом наблюдается практически полный синтез кордиерита (в соответствии с теоретически заданным), а выход муллита занижен на величину содержания остаточного, не вступившего в реакцию малоактивного корунда. Помимо влияния добавки топаза на процессы фазообразования установлено его активирующее действие на процесс спекания изделий из составов кордиерито-муллитовой природы, которое обусловлено действием фторид-ионов на понижение вязкости образующегося расплава, интенсифицирующего процессы уплотнения керамической матрицы.

Исследование процессов фазообразования в муллито-кордиеритовых композициях (табл. 2, составы М11К1 – М1К1) из рассматриваемого сырья свидетельствует о том, что повышение температуры обжига до 1500оС сопровождается плавлением ранее синтезированного кордиерита, резким ускорением процессов синтеза муллита и увеличением его выхода сверх теоретически заложенного в компонентных составах сырьевых смесей, что определяет вид синтезируемой при температуре 1550оС керамики как муллито-корундовый (табл. 4).

Таблица 4

Влияние добавки топазового концентрата на фазовый состав муллито-кордиеритовых композиций

|

Шифр состава |

Добавка, топаза, % |

Теоретический фазовый состав, % |

Фактический фазовый состав, % |

||||

|

муллит |

кордиерит |

муллит |

кордиерит |

кварц |

корунд |

||

|

при температуре обжига 1400оС |

|||||||

|

М1К0 |

0 |

100 |

0 |

49,6 |

0 |

6,7 |

43,6 |

|

1 |

52,2 |

0 |

4,7 |

43,1 |

|||

|

М11К1 |

0 |

92,7 |

7,3 |

77,3 |

7,6 |

2,9 |

12,2 |

|

1 |

79,0 |

6,5 |

3,6 |

10,9 |

|||

|

М8К1 |

0 |

85,4 |

14,6 |

73,5 |

15,7 |

3,0 |

7,8 |

|

1 |

74,3 |

15,6 |

2,4 |

7,7 |

|||

|

М5К1 |

0 |

78,5 |

21,5 |

69,0 |

21,1 |

2,6 |

7,4 |

|

1 |

67,8 |

23,5 |

2,4 |

6,3 |

|||

|

М3К1 |

0 |

68,6 |

31,4 |

59,8 |

31,9 |

2,2 |

6,1 |

|

1 |

58,8 |

33,6 |

2,2 |

5,3 |

|||

|

М2К1 |

0 |

59,3 |

40,7 |

53,6 |

39,1 |

2,2 |

5,1 |

|

1 |

52,4 |

40,4 |

2,5 |

4,7 |

|||

|

М1К1 |

0 |

57,8 |

42,2 |

33,5 |

58,7 |

2,4 |

5,4 |

|

1 |

37,3 |

55,6 |

2,5 |

4,7 |

|||

|

при температуре обжига 1500оС |

|||||||

|

М1К0 |

0 |

100 |

0 |

71,5 |

0 |

3,3 |

25,2 |

|

1 |

73,2 |

0 |

4,6 |

22,2 |

|||

|

М11К1 |

0 |

92,7 |

7,3 |

88,9 |

4,0 |

1,7 |

5,4 |

|

1 |

92,3 |

0 |

2,6 |

5,1 |

|||

|

М8К1 |

0 |

85,4 |

14,6 |

83,2 |

7,2 |

3,5 |

6,0 |

|

1 |

91,5 |

0 |

3,5 |

5,0 |

|||

|

М5К1 |

0 |

78,5 |

21,5 |

83,7 |

6,1 |

3,7 |

6,4 |

|

1 |

82,1 |

6,2 |

4,9 |

6,8 |

|||

|

М3К1 |

0 |

68,6 |

31,4 |

80,2 |

7,7 |

5,3 |

6,8 |

|

1 |

80,0 |

7,9 |

5,1 |

7,0 |

|||

|

при температуре обжига 1550оС |

|||||||

|

М1К0 |

0 |

100 |

0 |

86,5 |

0 |

0 |

13,5 |

|

1 |

85,3 |

0 |

0 |

14,7 |

|||

|

М11К1 |

0 |

92,7 |

7,3 |

* |

* |

* |

* |

|

1 |

92,8 |

0 |

2,1 |

5,0 |

|||

|

М8К1 |

0 |

85,4 |

14,6 |

* |

* |

* |

* |

|

1 |

91,9 |

0 |

2,7 |

5,4 |

|||

*вследствие сильного спекания образцов данные для РФА получены не были.

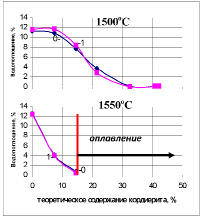

Рис. 2. Спекаемость муллито-кордиеритовой керамики: кривая 0 – без добавки; кривая 1 – с добавкой 1 мас. % топаза

Особенности процессов фазообразования в смесях для получения керамических материалов ожидаемой кордиерито-муллитовой и муллито-кордиеритовой природы определяют и специфику процесса спекания образцов из данных смесей.

Установлено, что по мере повышения температуры обжига композиций кордиерито- муллитовой природы с 1100 до 1300оС и увеличения теоретического содержания муллита в составе проектируемой керамики наблюдается постепенное спекание обжигаемых образцов. Причем в присутствии добавки топаза процессы спекания протекают более интенсивно. Что касается керамики муллито-кордиеритовой природы, то использование смесей, в компонентном составе которых заложено увеличение теоретического содержания кордиерита, обеспечивает практически полное спекание керамики муллитового типа состава М8К1 с содержанием муллита до 90 % и остаточного корунда до 5 % в процессе обжига при температуре 1550оС, что определяется процессами плавления ранее синтезированного кордиерита (табл. 4, рис. 2).

Выводы

Таким образом, в процессе исследования процессов фазообразования в системе «кордиерит-муллит» в смесях на основе природного сырья и глинозема оценена возможность активации процессов малой добавкой топаза:

– подтверждено, что синтез кордиерита в стехиометрической талько-каолино-глиноземистой смеси протекает через формирование промежуточных соединений – клиноэнстатита, формирующегося при термообработке талька, и муллита, выделяющегося из структуры каолинита;

– установлено активирующее действие топаза на процесс спекания составов кордиерито-муллитовой природы, которое обусловлено действием газообразных фторидных продуктов терморазложения топаза на понижение высокотемпературной вязкости расплава, образующегося при обжиге, что интенсифицирует процессы уплотнения керамической матрицы;

– разработаны составы пористой поликристаллической кордиерито-муллито-корундовой керамики с содержанием кордиерита 60–85 %, муллита 5–15 % и корунда 5–20 % с водопоглощением 4–8 % и объемной массой 1,9–2,1 г/см3.

– установлено, что обжиг при температурах 1500–1550оС изделий из составов запланированной муллито-кордиеритовой природы формируется керамика практически чисто муллитового состава с незначительным содержанием корунда (не более 8 %) различной степени плотности: пористая керамика с водопоглощением 3–11 % и плотная с водопоглощением менее 1 % в зависимости от состава и температуры обжига.