Для проверки и сопоставления результатов стендовых испытаний с эксплуатационными на базе ООО «Ремонтник» при участии авторов было оборудовано два трактора ТТ-4 и К-701. Гидравлические системы тракторов в процессе проведения экспериментов заправлялись такими же сортами масел, какие использовались при проведении стендовых испытаний.

Во время наблюдений дополнительно, кроме указанных выше фиксировались следующие параметры: время запуска и прогрева двигателя, температуры масла и охлаждающей жидкости, время вынужденных остановок.

Согласно принятой методике, трактора оборудовались следующими тензометрическими узлами, приборами и аппаратурой:

1. Тензометрический датчик для замера крутящего момента привода гидравлического насоса НШ-46У.

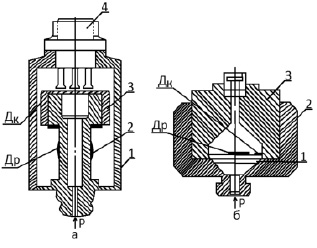

2. Тензометрический датчик давления для записи давления на входе и выходе из гидронасоса (рис. 1).

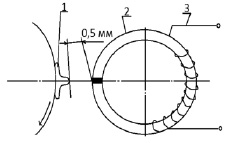

3. Индукционный датчик для записи числа отметок оборотов вала насоса (рис. 2).

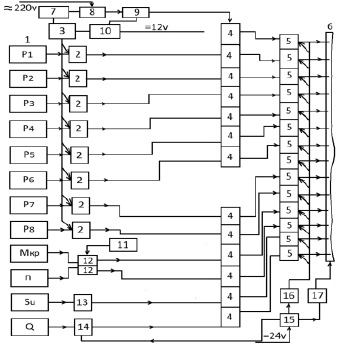

4. Генераторный датчик замера температур рабочей жидкости в баке гидравлической системы (рис. 3).

Тензометрические узлы, устанавливаемые на тракторе и регистрируемая аппаратура с источниками питания помещались, на время проведения эксперимента, в кабину трактора и соединялись многожильным экранированным кабелем с помощью штыревых разъемов.

Замер крутящего момента и давления производился с помощью регистрирующего прибора СТ-23, позволяющего вести запись на шести каналах. Температура рабочей жидкости фиксировалась с помощью переносного потенциометра ПП-63.

В начальный момент запуска гидравлической системы и до выхода на установившуюся температуру рабочей жидкости, запись всех параметров проводилась через каждые 5 мин., с достижением установившегося теплового режима показания фиксировались через каждые 20 мин. Время прогрева двигателя и гидравлической системы фиксировалось с помощью ручного секундомера. Во время опыта также фиксировалось время вынужденных остановок и снижение при этом температуры рабочей жидкости.

После остановки двигателя фиксировалось снижение температуры рабочей жидкости, а также температуры узлов гидравлической системы по времени. Замер температур проводился с трехкратным повторением через каждые 5 мин. До достижения температуры рабочей жидкости температуры окружающего воздуха.

Для измерения давлений жидкости в гидромеханизме использовались трубчатые датчики с предельным давлением 20,0 МПа. В этих датчиках при изменении давления происходит деформация участка датчика, имеющего форму трубки, на который наклеен активный тензодатчик. Компесационный датчик наклеен в месте, где деформация отсутствует. На рис. 1 представлена конструкция мембранного, трубчатого тензометрического датчиков давления.

Следует иметь ввиду, что при использовании тензометрических датчиков давления при низких температурах возможно получение значительной ошибки измерений, на величину которых влияют такие факторы, как изменение физико-химических свойств металлов, клея и т.д.

Рис. 1. Тензометрические датчики давления: а – трубчатый: 1 – кожух, 2 – рабочая трубка, 3 – заглушка, 4 – штепсельный разъем; б – мембранный: 1 – мембрана, 2 – корпус датчика, 3 – заглушка. ДК – тензометрические датчики компенсационные; ДР – тензометрические датчики рабочие

Рис. 2. Индукционный датчик оборотов: 1 – язычок на приводном фланце насоса, 2 – магнитопровод, 3 – обмотка

Рис. 3. Функциональная схема измерительной аппаратуры: 1 – датчики, 2 – каналы усилителя 8АНЧ–7М, 3 – блок управления усилителя, 4 – элементы резисторных магазинов Р-155, 5 – гальванометры осциллографа Н-115, 6 – фотолента осциллографа, 7 – сетевой блок питания, 8 – стабилизатор переменного тока, 9 – генератор стандартных частот, 10 – преобразователь напряжения, 11 – блок питания датчиков, 12 – сглаживающий частотный фильтр, 13-14 – компенсационные мосты, 15 – аккумулятор, 16 – источник света, 17 – механизм перемещения фотоленты осциллографа

Для дублирования показаний давления нами были использованы индуктивные датчики давления типа ИД.

Для определения затрат мощности на привод насосов записывался крутящий момент. Запись оборотов вала насоса производилась индукционным отметчиком оборотов.

Техническое состояние гидросистем проверялось прибором КИ-1097.

Для тарировки давления используется тарировочное устройство в комплексе с грузопоршневым манометром типа МП-160.

При проведении исследований все регистрирующие приборы находились в специальном помещении, в котором поддерживалась температура + 17:+ 19 °С. За час до начала эксперимента производился прогрев приборов и их настройка.

В качестве основного регистрирующего прибора использовался светолучевой осциллограф Н-115, запись производилась на бумагу УФ-67, что позволяло сокращать время обработки материалов, так как не требовалось время на фотообработку материалов исследований. Для измерений, связанных с применением тензодатчиков, использовался восьмиканальный тензоусилитель 8АНЧ 7М. При измерении и записи температурных режимов гидравлической системы применялись следующие приборы:

– стрелочные гальванометры ПП-63, шкала которых была отрегулирована в милливольтах в градусах. Такая измерительная система дает возможность вести контроль за температурой в производственных условиях. С помощью переключателя можно было вести измерение температур в нескольких точках;

– электронный многоточечный автоматический самопишущий прибор КСП2-027 с предельными измерениями – 50:100 °С. Запись температур осуществлялась с точностью + 0,5 %. Прибор использовался только в стационарных условиях при проведении стендовых исследований. Запись температуры производилась на диаграммную бумагу.

Разработана схема устройства для измерения и запись температуры. Устройство состоит из трех блоков: термодемпфированная коробка «холодных» спаев с устройством автокомпенсации температуры спаев; коммуникатора с переключателем термопар и автоматическим измерительным мостом КСП2-027.

Коробка «холодных» спаев служит для сборки рабочих термопар и создания равномерного температурного поля по клемма «холодных» спаев. Конструкция коробки «холодных» спаев предусматривает минимальный теплообмен с окружающей средой. «Холодный» спай образуется механическим соединением провода термопары с медным проводом на клеммной колодке. Клеммные колодки укрепляются на стальном листе, который соединен с дном коробки через термоизолятор-лист фанеры толщиной 10 мм.

В коммутаторе используется в качестве переключателя стандартный шаговый искатель ШИ-50/4. Медные провода от термопар распаивались на контакты шагового искателя. В разрыв проводов от константана вмонтированы уравнительные резисторы. Коммутатор работает в режиме ручного переключения с потенциометром ПП-63 и в автоматическом – с измерительным мостом КСП2-027.

Первичный преобразователь моста, в виде переменного активного сопротивления Rх, подключен по трехпроводной схеме, которая обеспечивает минимум температурной погрешности на линии связи. Сопротивление проводов Rп входит в два прилежащих плеча моста и в питающую диагональ моста, поэтому при одинаковых температурных изменениях проводов Rп равновесие моста не нарушается. Как только измеряемое сопротивление Rх изменится, то появляется напряжение, величина которого определяется значением измеряемого сопротивления равного ∆Rх. Это напряжение, повышенное усилителем напряжения и мощности УС, подается на реверсивный двигатель Д. При вращении ротора двигателя, через механическую связь, перемещается движок реохорда в сторону равновесия моста. Вращение прекращается при достижении полного уравновешивания.