Малообъемные испытания руд на выщелачивание методом просачивания проводились на пробах тех же типов и сортов руд, которые добываются на карьере, чтобы можно было определить показатели извлекаемости и расхода реагентов, закладываемые в исходные проектные данные.

Предварительным стендовым испытаниям в колоннах подвергали пробы весом до 45 кг, которые загружают в колонны для выщелачивания высотой 0,3-0,5 м. Если руда имеет крупность частиц более 40 мм, их подвергали дроблению.

Успешное применение кучного выщелачивания предполагает высокую проницаемость руд после того, как они будут подвергнуты дроблению или другим видам обработки и сложены в штабель. При этом ставится цель обеспечить равномерное распределение цианидного выщелачивающего раствора при его просачивании через штабель, для чего были проведены испытания возможности предобогащения на стадии дробления легко и трудно разрушающихся руд.

Представительная проба легко разрушающейся руды (крепость f = 6÷10) была отобрана из отвала свежей руды способом поверхностного вычерпывания, усреднена методом сбрасывания на конце, раздроблена, рассеяна и направлена на разделение по фракциям (табл. 1) и определением содержания золота в каждом классе.

Таблица 1

Распределение золота во фракциях после дробления легко разрушаемой руды

|

Вариант |

Выход фракции при дроблении |

Содержание золота во фракциях, г/т |

|

|

фракция, мм |

фракция, % |

||

|

1 |

– 40...+ 20 |

43,0 |

1,87 |

|

– 20...+ 10 |

34,0 |

0,96 |

|

|

– 10...+ 5 |

10,0 |

0,1 |

|

|

– 5...+ 2 |

5,0 |

0,08 |

|

|

– 2...0 |

8,0 |

0,06 |

|

|

2 |

– 20...+ 10 |

50,1 |

1,67 |

|

– 10...+ 5 |

10,0 |

0,34 |

|

|

– 5...+ 2 |

16,0 |

0,55 |

|

|

– 2...0 |

23,9 |

0,7 |

|

|

3 |

– 10…+ 5 |

9,9 |

0,4 |

|

– 5...+ 2 |

36,1 |

0,6 |

|

|

– 2...0 |

54,0 |

1,66 |

|

Как видно из приведенных в таблице данных, из исходной товарной руды с содержанием золота 1,15 г/т при дроблении руды на фракции – 40…+ 0 мм наиболее высокое содержание золота наблюдается во фракции – 40…+ 20 мм (вариант 1). При дроблении всей руды на фракции -20…+0 мм наибольшая доля золота сконцентрирована в более крупной фракции – 20…+ 10 мм (вариант 2).

Однако при дроблении всей руды до крупности – 10 +, мм большая часть золота концентрируется в наиболее мелкой фракции -2+0 мм (вариант 3).

Таким образом по результатам лабораторных исследований показано, что наибольшее количество золота накапливается в варианте 1 в сумме фракций – 40…+ 20 мм и – 20…+ 10 мм (98,31 % с содержанием 1,47 г/т) и в варианте 3 в сумме фракций – 5…+ 2 мм и – 2…+ 0 мм (96,6 % с содержанием 1,23 г/т).

То же самое можно сказать о трудно разрушающейся руде (крепость f = 10 – 14).

Исследования показали, что с увеличением размера кусков руды от 40 мм и более (забойная крупность), извлечение золота снижается на 30 %. Измельчение руды до крупности минус 20...0 мм не способствует увеличению извлечения золота, что обусловлено свойствами руды и высокой степенью ее разрушения.

В табл. 2 приведены результаты выхода отдельных фракций для двух типов руды: легко разрушающихся и трудно разрушающихся и распределение золота в них.

Таблица 2

Распределение золота во фракциях легко разрушаемой и трудно разрушаемой руд

|

Тип руды |

Гранулометрический состав руды после дробления |

Содержание золота |

|

|

фракция, мм |

выход фракции, % |

||

|

Трудно разрушаемая |

– 40...+ 20 |

62,4 |

1,12 |

|

– 20...+ 10 |

20,4 |

1,78 |

|

|

– 10...+ 5 |

7,3 |

0,7 |

|

|

– 5...+ 2 |

3,4 |

0,5 |

|

|

– 2...0 |

6,5 |

0,3 |

|

|

Легко разрушаемая |

– 40...+ 20 |

43,0 |

1,87 |

|

– 20...+ 10 |

34,0 |

0,96 |

|

|

– 10...+ 5 |

10,0 |

0,1 |

|

|

– 5...+ 2 |

5,0 |

0,08 |

|

|

– 2...0 |

8,0 |

0,06 |

|

Проведенные исследования позволили сделать следующие выводы, использованные далее в проекте переработки руды месторождения Акжал кучным выщелачиванием:

1. Исходя из данных лабораторных исследований, нами выбран для легко разрушаемой руды вариант 4 подготовки руды к складированию в штабель:

– руда фракции – 40…+ 20 мм из варианта 1 непосредственно подается в штабель (надгрохотный продукт 1-ой стадии дробления);

– руда фракции – 20…+ 10 мм из варианта 1 (надгрохотный продукт 2-ой стадии дробления) окомковывается и после этого подается в штабель для укладки;

– руда мельче фракции 10 мм из варианта 1 (надгрохотный продукт 2-ой стадии дробления), составляющая по массе 23 % общего количества товарной руды, убирается из товарной руды, подаваемой на штабель с содержанием 0,00188 г/т в количестве 1,69 % от всей массы;

– во фракциях – 40…+ 10 мм варианта 1 легко разрушаемой руды мы получаем 98,31 % всего золота с содержанием золота на 27,67 % выше, чем в исходной товарной руде (1,47 г/т вместо 1,15 г/т);

– руды при дроблении 100 % – 20 мм и 100 % – 10 мм (варианты 2 и 3) не могут технологически участвовать в процессе выщелачивания, т.к. в варианте 2 во фракции – 20…+ 10 мм накапливается только 72,75 % всего золота; а в варианте 3 все золото практически накапливается в мелких фракциях – 5…+ 0 мм (96,5 % всего золота), поэтому затраты на дробление до такой фракции и затем окомкование такого же количества экономически явно невыгодны (90,1 % всей массы товарной руды).

2 Трудно разрушаемая руда (крепостью выше f = 10) готовится к укладке в штабель несколько по другой схеме:

– так как руда фракции – 40…+ 20 мм содержит 62,4 % всей массы и 60,7 % всего золота, но обладает трудной просачиваемостью, этот надгрохотный продукт додрабливается отдельно с получением продукта – 20…+ 10 мм, смешивается с подрешетными продуктами 1-ой стадии дробления и подается на укладку на штабель без окомкования;

– в штабеле накапливается 82,8 % товарной руды по весу и 92,7 % по количеству золота со средним содержанием 1,29 г/т, что на 11,20 % выше, чем в исходной руде;

– руда крупностью – 10…+ 0 мм убирается из подаваемой на штабель в количестве 17,2 % по золоту со средним содержанием 0,51 г/т.

3. В представительных пробах, как и в недрах, содержащих окисленную руду, соотношение легко разрушаемой и трудно разрушаемой руды составляет примерно 2:3, поэтому в проект можно заложить, исходя из п.п. 1 и 2 выводов исследований, следующие данные:

– в каждой 1 тонне товарной руды содержится 400 кг легко разрушаемой и 600 кг трудно разрушаемой руды, из которой убирается из штабеля, соответственно, 92 кг легко разрушаемой (23 % от всей массы) и 103,2 кг трудно разрушаемой (17,2 % от всей массы) с количеством золота 0,00208 г и 0,00876 г (в сумме 0,01084 г);

– в штабель укладывается 308 кг легко разрушаемой руды, содержащей 0,45276 г золота и 496,8 кг трудно разрушаемой руды, содержащей 0,64087 г золота. Итого в штабель будет уложено 804,8 кг руды, содержащей 1,0936 г золота со средним содержанием 1,36 г/т;

– в добытой товарной руде весом 1000 кг содержалось золота 1,15 г со средним содержанием 1,15 г/т, т.е. мы уменьшили количество выщелачиваемой руды на 19,52 % и увеличили содержание золота на 18,2 %, убрав из штабеля 5,64 % золота из общего количества в товарной руде, которое не могло быть извлечено (среднее содержание золота 0,29 г/т);

– указанная руда, убранная из штабеля, складируется отдельно от вскрышных пород с целью извлечь из нее золото в будущем после создания новых технологий, позволяющих работать с такими бедными рудами;

– экономические предпосылки данного решения заключаются в том, что выщелачиванию будет подвергаться руды меньше, чем в первоначальном проекте, извлечение будет выше уже по причине как улучшения проницаемости и фильтрации раствора, так и в результате увеличения среднего содержания золота, будут снижены трудовые, материальные и энергетические затраты.

Полученные результаты позволили перейти к следующим этапам исследований – к определению времени полного просачивания раствора через штабель и возможности 100 %-ного извлечения золота, способа складирования и последовательности складирования в зависимости от этих требований.

Вне зависимости от специфики конкретного проекта в состав предприятия с кучным выщелачиванием золота входят:

- Карьер и/или подземный рудник;

- Участок рудоподготовки;

- Рудный штабель и подстилающая «подушка»;

- Системы подачи раствора на штабель и сбора продуктивного раствора;

- Система хранения выщелачивающего раствора;

- Контур извлечения благородных металлов;

- Отстойник отработанного раствора.

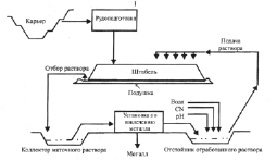

Схематически производственная система кучного выщелачивания представлена на рис. 1.

Рис. 1. Схема процесса кучного выщелачивания

В зависимости от вещественного состава руды материал для выщелачивания должен характеризоваться определенным размером частиц с тем, чтобы обеспечить необходимый контакт с раствором и растворение. Предварительная рудоподготовка может быть нулевой (в этом случае на штабель направляется руда, добытая из недр), может включать дробление и агломерацию или только агломерацию (для дезинтегрированной руды или хвостов).

Цели рудоподготовки для кучного выщелачивания – достичь такой степени измельчения руды, которая обеспечивала бы необходимый контакт раствора с металлами и адекватную его проницаемость через штабель. Затраты на рудоподготовку прямо связаны с показателями извлечения металла. Так, например, если затраты на переход от крупного к мелкому дроблению не перекрываются приростом стоимости извлеченного металла, операция мелкого дробления нецелесообразна.

Мы для условий рудника Акжал сделали основные выводы по возможности предобогащения руды, укладываемой в штабель, путем сбора руды в зависимости от перехода золота в определенный гранулометрический состав.

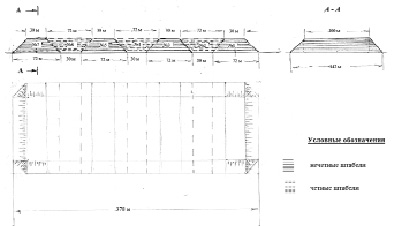

Формирование штабеля руды и всего участка кучного выщелачивания, предназначенного для выполнения плана производства, в результате изучения существующих и применяемых способов на основе анализа соответствия их требованиям производства по оптимизации параметров выщелачивания нами предлагается производить со следующими особенностями (рис. 2):

Рис. 2. Разработанная и реализованная схема участка кучного выщелачивания (М. 1:2500)

1. Подготовка и укладка руды в штабель должна производиться с применением предобогащения разделением легко и трудно разрушающихся руд на классы по кусковатости с четко выявленной закономерностью концентрации золота.

2. Укладка руды в штабель осуществлять особым образом. Штабелю придается форма равнобедренной трапеции, причем крупные фракции руды закладываются в нижнюю часть штабеля, мелкие – сверху. Эта особенность обеспечивает, во-первых, сохранение тепла внутри штабеля длительное время и улучшает процесс вскрытия минералов за счет лучшего сохранения тепла, выделяемого при экзотермических реакциях. Во-вторых, крупные фракции легко разрушающейся руды и фракция – 20…+ 10 мм трудно разрушающейся, сложенные внутри массива штабеля и в нижнюю его часть, легче обрабатываются выщелачивающим раствором; заложенные сверху и по бортам окомкованная разность легко разрушающейся руды, подогреваясь из нижней части штабеля, также выщелачивается с повышенной интенсивностью и извлечением золота.

3. Учитывая невозможность задалживания под укладку штабелей руды территории более выданного отвода, в т.ч. и из-за неэкономичности и технических трудностей, предварительно всю имеющуюся территорию разделить на секции под штабели и поочередно производить укладку стандартных штабелей высотой 3 м с промежутками между штабелями по длинной стороне, равными ширине штабеля:

– после выщелачивания двух соседних штабелей высотой 3 м в промежуток между ними, равный ширине штабеля, уложить новый штабель такой же высоты, представляющий перевернутую малым основанием вниз трапецию, для последующего его выщелачивания;

– после окончания выщелачивания и перевода максимально возможного количества в раствор (т.е. достижения экономически эффективного извлечения) уложить на этот штабель новый штабель высотой также 3 м и повторить те же операции по выщелачиванию;

– как вариант для работы выщелоченный штабель убрать и использовать пустую породу для других целей (использование в виде балласта для полотна дорог в поселке или в шахте на рельсовых путях, для закладки выработанного пространства). В этом случае, возможно, с добавлением какого-то количества вяжущего.

4. Многослойное формирование штабеля секциями высотой 3 м друг над другом с независящими друг от друга системами подачи выщелачивающего раствора перфорированными трубами, расположенными вертикально или горизонтально внутри штабеля, что обеспечивает полный охват всей массы руды без оставления закольматированных «мертвых зон» и ускоренное непрерывное и управляемое выщелачивание.

5. Практическая организация производства в соответствии с разработанной схемой формирования штабелей, обеспечивающих как выполнение производственного плана по выщелачиванию золота в продуктивный раствор, так и подготовку новых штабелей на территории выделенного горного отвода размером рабочей площади 378х142 м.

На этой площади формируются нечетные и четные штабели с разделением на секции высотой 3 м в такой последовательности, как сказано в п. 3.

Когда нечетный штабель № 1 и четный штабель № 2 будут выщелочены, процесс выщелачивания будет продолжен на штабеле № 3, выложенный ранее.

Штабель № 1 после начала работ по выщелачиванию штабеля № 3 будет убран вместе с прилегающей частью штабеля № 2 в объеме, равным созданию на штабеле № 2 угла естественного откоса. Уборка производится по назначению в соответствии с проектом.

При выщелачивании штабеля № 3 формируется штабели № 4 и № 5, на которых также может начаться процесс выщелачивания с отставанием по высоте от штабеля № 3.

В конце процесса выщелачивания штабеля № 3 и № 4 формируются штабели № 6 и № 7, которые также подвергаются выщелачиванию после окончания выщелачивания штабелей № 3 и № 4, при этом штабель № 3 с прилегающей частью штабелей № 2 и № 4 убираются по назначению.

В процессе выщелачивания штабелей № 6 и № 7 производится укладка и формирование штабелей №№ 1, 2 и 3, после чего процесс повторяется в такой же последовательности.

Руды в указанных штабелях №№ 1-7 будет достаточно для 2-х лет работы в соответствии с производственным планом, т.е. для отработки имеющихся запасов потребуется двукратное формирование штабелей, или примерно 14 штук указанных габаритов.