С точки зрения экономичности и безопасности транспортировки углеводородного сырья самым эффективным методом является трубопроводный транспорт. Большая протяженность нефтегазопроводов должна быть обеспечена высокими показателями эксплуатационной и конструктивной надежности эксплуатации магистральных трубопроводов.

Анализ аварий и инцидентов показывает, что основными источниками повреждений при эксплуатации магистральных трубопроводов являются локальные зоны напряжений – локальная коррозия, трещины по принципу коррозионного растрескивания под напряжением (КРН), а также деформации от монтажной сборки стыков, которые образуются под действием рабочих нагрузок [1].

Надежная эксплуатация трубопровода может быть обеспечена только при условии отсутствия дефектов различной природы: химической и структурной однородности тела трубопровода. В свою очередь, отсутствие дефектов будет гарантировать надежность и безопасность эксплуатации магистрального трубопровода [2]. Обнаружение дефектов магистральных трубопроводов, определение их характера и установление годности элементов трубопроводов к эксплуатации выполняют при помощи проведения неразрушающего контроля.

Основной задачей всех методов неразрушающего контроля (НК) и средств диагностики при оценке состояния трубопроводов, находящихся в длительной эксплуатации, является поиск (или определение) потенциально опасных участков с развивающимися повреждениями [3]. Так же превалирующее значение имеет определение мест возможной аварии на магистральном трубопроводе.

В процессе многолетней эксплуатации трубопроводов с каждым годом чаще отмечаются случаи хрупкого разрушения металла труб в околошовной зоне кольцевых сварных соединений. Размеры этих зон концентрации напряжений составляют от нескольких микрон до нескольких миллиметров. Поэтому очень важно уже на этапе эксплуатации трубопровода проводить его детальную дефектоскопию наличия напряжений в теле трубы.

К основным методам НК трубопровода относят радиографический, ультразвуковой (УЗК) и акустический контроль. Особенностью первого указанного метода является анализ плотности почернения рентгеновской пленки, установленной за объектом на контролируемом участке. Пленка чернеет за счет воздействия рентгеновского излучения от источника. По изменению плотности почернения можно определить характер и местонахождение дефекта. Второй – определяют наличие дефекта по изменениям параметров и координат волн, отражающихся от места несплошности металла. С помощью УЗК так же можно определить толщину стенки трубопровода. Акустический контроль позволяет делать обоснованные выводы о процессах зарождения и развития опасных повреждений и, в конечном итоге, о техническом состоянии объекта [4].

В настоящее время определению наличия концентрации напряжений в ОШЗ магистральных трубопроводов уделяется очень мало внимания, а это необходимо для обеспечения безопасной и бесперебойной перекачки транспортируемой по трубопроводу среды. Доля аварий по причине коррозионного растрескивания металла под напряжением достигла более 40 % [5]. Практически половина аварий на газонефтепроводах происходят из-за наличия остаточных напряжений в околошовной зоне (ОШЗ) сварных стыков. Эти напряжения накладываются на рабочие, ускоряя процесс зарождения трещины в околошовных зонах соединений труб, и обуславливают непрерывный коррозионный процесс, а также способствуют развитию трещины до разрушения трубопровода.

Напряжения в околошовной зоне являются результатом наличия внутренних напряжений, которые могут вызываться различными причинами. К основным причинам их появления относят неравномерность нагрева и усадки сварного шва, структурные изменения металла и околошовной зоны. Также к причинам возникновения относят применение несоответствующей техники и технологии сварки (неверно выбран диаметр электрода, не соблюдаются режимы сварки и т.д.), низкая квалификация сварщика, нарушение размеров сварных швов и т.п. Одной из причин напряжения в ОШЗ также является давление, создаваемое продуктом транспортировки.

В силу своих особенностей, применяемые в настоящее время сканирующие системы дефектоскопии, не способны определять наличия напряжений в зоне, расположенной в непосредственной близости к линии сплавления кольцевых сварных швов трубопроводов.

При акустической диагностике эта проблема имеет связь с временной локальной потерей контакта между датчиками и поверхностью магистрального трубопровода при перемещении сканера-дефектоскопа через усиление шва, что приводит к появлению в ОШЗ необследованной зоны, размеры которой могут доходить до 8–12 см в зависимости от конструкции сканера и траектории движения [6].

Для обоснования требований к процедуре обследования зон кольцевых сварных соединений и снижения вероятности разрушения трубы в процессе эксплуатации, необходимо выполнить оценку работоспособности участков околошовной зоны сварных соединений в зависимости от конструктивно-технологических и эксплуатационных факторов, влияющих на их эксплуатационную надежность, что является актуальной темой организации безопасной и бесперебойной работы трубопровода.

Практическое исследование определения характера дефектов сварного соединения различными методами неразрушающего контроля

В процессе производства сварочных работ процесс формирования магнитной текстуры происходит своевременно с кристаллизацией при охлаждении, как правило, в магнитном поле Земли. Доменные границы образуются в тех местах, где происходит скопление дефектов кристаллической решётки (например, скоплений дислокаций в ОШЗ) и неоднородностей структуры. Такие линии принадлежат сечению детали, где регистрируется максимальное магнитное сопротивление. Они характеризуют зону максимальной неоднородности структуры металла трубы и зону максимальной концентрации внутренних напряжений (ЗКН).

Контроль МПМ выполняется на вырезанном фрагменте дефектного сварного стыка магистрального газопровода «Средняя Азия-Центр» Ду 1420 мм для определения концентрации напряжений (рис. 1). Для контроля наличия дефектов сварного стыка фрагмента МГ выполнен радиографический контроль.

Рис. 1. Фрагмент сварного стыка с околошовной зоной

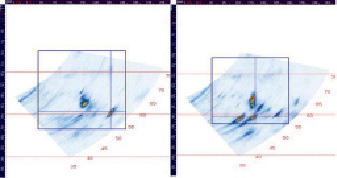

Рис. 2. Результат рентгенографического контроля

В качестве результата контроля представлена рентгеновская пленка (рис. 2), установленная с наружной стороны сварного стыка МГ. Анализ плотности почернения рентгеновской пленки, установленной за объектом на контролируемом участке свидетельствует о наличии либо отсутствии дефектов. По изменению плотности почернения можно определить характер и местонахождение дефекта Пленка чернеет за счет воздействия рентгеновского излучения от источника. Результат контроля участка сварного соединения свидетельствует наличии дефекта. Дефектом сварного стыка является неметаллические включения в корневом слое сварного стыка и поперечная трещина длинной 1 мм, в зоне продольного шва на участке 16 мм – 20 мм. Данные дефекты не допустимы к эксплуатации магистрального газопровода. При расшифровке результатов РК получено:

- Поры (единичные «Аа» размером. 1?1 мм) – допустимый дефект, расположен на 15 мм участка сварного стыка.

- Неметаллические включения («Ва» размером 0,5?1 мм) – допустимый дефект, расположен на 16 мм участка сварного стыка.

- Продольная трещина в корне сварного шва, l = 1 мм, расположен на 19-20 мм участка сварного стыка.

После рентгенографического контроля выполняется ультразвуковой контроль (УЗК) фрагмента сварного соединения. Принцип действия УЗК: ультразвуковые волны, проходя через теле металла, отражаются от его внутренней поверхности (донный сигнал),при наличии дефектов, за счет однородности структуры металла, волны отражаются не от внутренней поверхности, а от несплошности (дефекта). По степени затухания волны и по диаграмме направленности определяется местоположение дефекта в объекте исследования и его координаты. Анализируя результат УЗК можно дать заключение о годности исследуемого объекта ук эксплуатации.

При ультразвуковом контроле околошовной зоны и сварного шов фрагмента газопровода используется дефектоскоп на фазированных антенных решетках HARFANG Х32. Для проведения УЗК образца используется 32-элементный преобразователем с рабочей частотой 7.5 МГц со съемной прямой призмой. Скорость сканирования при контроле образца на наличие дефектов составляет 10 мм/с при перемещении преобразователя вдоль шва [7]. Полученные данные УЗК (изображение монитора дефектоскопа) предоставлены на рис. 3.

При обработке результатов УЗК. с помощью ПО PhaseFX получены данные во множественном диапазоне (рис. 4). Изображение результатов во множественном диапазоне позволяет дать полную и достоверную оценку результатов, за счет визуализации шкалы характеристик УЗ волн, а так же частотных показателей. Расшифровка данных контроля установила наличие двух дефектов фрагмента сварного соединения магистрального газопровода установлено наличие трех дефектов: на 15 мм сварного шва- поры, на 16 мм продольного шва-неметаллические включения, на 19 мм продольного шва-поперечная трещина, длинной 1 мм. Расположение дефектов неметаллические включения в координатной сетке 45 °-59 °, продольной трещины сварного шва – 50 ° [8].

Рис. 3. Результаты УЗК фрагмента сварного стыка

Рис. 4. Данные наличия дефектов во множественном диапазоне

Определение наличия и характера дефектов, а так же величины напряжений в околошовной зоне трубопроводов

В настоящее время для определения наличия зон концентрации напряжений в околошовной зоне газонефтепроводов существует лишь один метод бесконтактного контроля – так называемый, метод магнитной памяти металла (ММП).

ММП – метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных полей рассеяния (СМПР), возникающих на изделиях и оборудовании в зонах концентрации напряжений и дефектов металла.

При этом СМПР отображают необратимое изменение намагниченности в направлении действия максимальных напряжений от рабочих нагрузок, а также структурную и технологическую наследственность деталей и сварных соединений после их изготовления и охлаждения в магнитном поле Земли. В результате, при проверке трубопровода методом МПМ мы получаем магнитограмму, характеризующую распределение напряжений по диагностируемому участку.

Опыт применения ММПМ показал, что метод дает нам оценку наличия дислокаций, как по телу всей трубы, так и в локальных ЗКН. Другим местом локализации повышенных остаточных и рабочих напряжений, в которых интенсивно развиваются коррозионно-усталостные повреждения, являются зоны термического влияния (ОШЗ) [9].

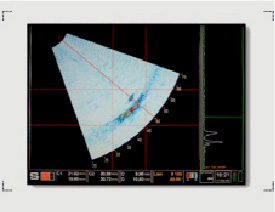

Координаты зоны трещины и зоны термического влияния (ЗТВ) определены относительно местоположения участков с аномалиями магнитного поля, сопряженными с зонами отклонения уровня напряженно-деформированного состояния от фоновых значений – зонами дефектов. Местоположение таких участков с аномалиями обозначены на рис. 5, как «Зона трещин».

Рис. 5. Результат контроля. Визуализация градиента магнитного поля

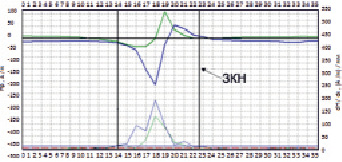

В качестве визуализации результата контроля образца методом магнитной памяти металла представлена магнитограмма распределения нормальной составляющей собственного магнитного поля рассеяния Нр и его градиента dНр/dх (рис. 5), зафиксированная в зоне концентрации напряжений (ЗКН) при сканировании датчиком прибора вдоль линии сварного шва (по зоне ОШЗ). Контроль выполняется прибором прибором ИКН-1М. На верхней части магнитограммы показано распределение нормальной составляющей магнитного поля, зафиксированное при контроле. На нижней части магнитограммы- максимальное значение градиента dН/dх. Отмечена ЗКН, характеризуемая локальными изменениями градиента поля в данной зоне. Из результата контроля видно, что дефектные зоны( ЗКН) расположены в участки с 15,2 по 20 мм и испытуемого образца . Неравномерность распределения магнитного поля, выраженная резким изменением градиента dНр/dx в зоне с 14 по 22,6 мм указывает на наличие концентрации напряжения в ОШЗ. Резкое изменения значения градиента dH/dx выше 10 (А/м)/мм превышает допустимое значение допуска элемента МГ к эксплуатации и свидетельствует о наличии недопустимого дефекта (трещины) в зоне продольного шва. Показатели градиента магнитного поля соответствуют недопустимым дефектам по нормам [10].

Неравномерность распределения магнитного поля в зоне 1 и 2 указывает на наличие концентратора напряжения в ОШЗ в виде трещины. ММПМ и рентгенографический контроль фрагмента сварного стыка МГ имеют одинаковые результаты. Метод магнитной памяти металла оказался достоверным и информативным методом неразрушающего контроля. Участок образца со значением градиента поля (dH/dx) выше 10 (А/м)/мм, расположенные выше Ограничивающая линия 10 (А/м)/мм, соответствуют недопустимым дефектам по нормам отбраковки согласно «Инструкции по оценке дефектов труб и соединительных деталей при ремонте и диагностировании МГ, утвержденной ОАО «Газпром» 18 ноября 2008 г.».

Как оказалось, метод МПМ является универсальным бесконтактным методом, позволяющим определять напряжения, как в основном теле трубы, так и в других ЗКН. Тем самым метод позволяет определить наличие и характер дефектов, тем самым установить годность сварного соединения и его элементов к эксплуатации. Определение наличие дефектов, их характеристик, наличия и величины напряжений в свою очередь является основным фактором безотказной и безаварийной работы магистрального газопровода.

Заключение

Анализируя результаты контроля сварного соединения и ОШЗ фрагмента МГ различными методами можно сделать выводы:

– Неразрушающий контроль сварного соединения необходимо выполнять как для сварного шва, так и для околошовной зоны.

– Каждый из практически применяемых методов НК для контроля состояния фрагмента дефектного сварного стыка показал достоверность выявляющей способности (определения наличия дефектов)и возможность точного определения характера дефектов.

– Только метод магнитной памяти металла показал наличие напряжений в ОШЗ сварного соединения. Наличие напряжений связанно с значительной локализацей деформации металла в зоне температурного воздействия.

Определение напряжений является неотъемлемой задачей бесперебойной и безаварийной работы магистрального газопровода.

Проведя исследования методов неразрушающего контроля на сварном стыке и его элементах, выявлено, что метод МПМ является универсальным методом бесконтактного контроля, который позволяет как определить наличие и характер дефектов, так и определять зоны концентрации напряжений, как основном теле, так и в ОШЗ трубопровода.