Открытие ведущей роли потребителя оказалось одним из важнейших результатов революции качества 80-х гг. Модели TQM, появившиеся в эти годы, характеризуются переносом акцента с соответствия стандартам качества на удовлетворение ожиданий потребителя, чему, несомненно, способствовал экономический кризис, созданный превышением предложения над спросом.

Как реализовать стратегию создания продукта (услуги), действительно ориентированную на потребителя? Как избежать неудовлетворенности, которая приводит к потере важных клиентов? Как добиться удовлетворения потребностей, завоевать новых клиентов и «обеспечить верность» уже имеющихся? Модель Кано [5] помогает определить идеи и внедрить эффективные стратегии.

В основу модели Кано положено представление о том, что каждый предлагаемый продукт (услугу) можно разложить на ряд свойств, или качеств, которые потребитель воспринимает и оценивает: эксплуатационные качества, эстетические качества, качество отношений с поставщиком и т.д. Невозможно вести борьбу за потребителя, если не удается выполнить такое разложение качеств, т.е. совершить то, что в дальнейшем позволит построить древо ожидаемого качества как меру удовлетворенности потребителя. Прежде всего, это касается случаев, когда потребителей меньше, чем производителей на рынке. Модель помогает выполнить разложение на элементарные качества, каждое из которых затем может быть изучено в рамках данной модели.

При этом модель Кано рассматривает каждую характеристику качества с двух позиций: с точки зрения производителя, который должен объективировать каждое качество, возможно, с помощью измерений, чтобы быть в состоянии управлять его уровнем, и с точки зрения потребителя, который руководствуется обобщенным восприятием потребительских свойств товаров и услуг, сопоставляя их с ценой. В системе ортогональных координат первая точка зрения отображается на горизонтальной оси, вторая – на вертикальной. Поэтому любая характеристика продукта на этом графике может быть позиционирована на основе объективного представления о качестве, которое можно измерить (горизонтальная координата) и удовлетворения потребностей клиента (вертикальная координата).

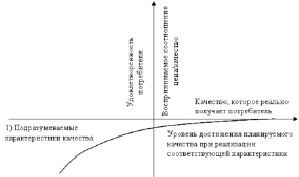

Первая фаза модели (рис. 1) включает качества, «которые должны быть обязательно» или «подразумеваемые качества» [5]. Это характеристики или свойства, наличие которых рынок считает само собой разумеющимися и для которых требует максимально высокого уровня. Техническая революция быстро превращает тот уровень дефектности, который раньше был допустимым, в недопустимый. Уровни дефектности, считавшиеся допустимыми в 1960-е гг., сегодня уже больше не могут считаться таковыми. Качество связи, которое воспринималось как нормальное в эпоху зарождения сотовой телефонии, плохо переносится сегодня и еще хуже будет восприниматься в будущем. Недостатки, существующие во многих сегментах сферы услуг, станут восприниматься как недопустимые, когда конкуренция выведет из игры недобросовестных игроков.

Рис. 1. Модель Кано: кривая 1

Поставщик должен внимательно анализировать и выявлять те характеристики качества, недостаточный уровень которых потребитель не переносит, и сообразовывать свои действия с полученной информацией. Среди недопустимых недостатков не только те, что стали таковыми в результате быстрого развития техники. Это и те недостатки, которые возникают из-за небрежности поставщика. Вот почему можно сказать, что среди подразумеваемых есть требование обеспечить идентичный уровень качества для различных свойств продукта. Если поставщик будет систематически устранять подобный вид дефектов, то уже благодаря этому он сделает большой шаг в направлении удовлетворения потребностей клиентов.

На рис. 1 кривая, которая постоянно располагается ниже порога удовлетворения (нижние квадранты), демонстрирует подразумеваемые характеристики качества. Отсутствие дефектности характеристик (правый предел) на деле не приносит удовлетворения клиенту, а просто не вызывает чувства неудовлетворенности. Но как только уровень дефектности характеристик окажется выше даже самых низких пределов, неудовлетворенность начнет быстро усиливаться, что, в конце концов, приведет к полному отказу от услуг соответствующего поставщика.

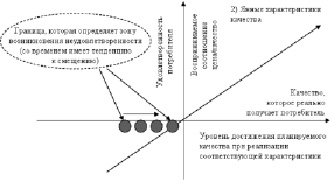

Вторая фаза модели (рис. 2) включает качества, изменившиеся характеристики которых могут быть благосклонно восприняты потребителем, однако надо позаботиться, чтобы он мог их обнаружить и оценить изменения, положительные и отрицательные. Эти качества часто называют «явными», потому что их характеристики приводятся в паспорте любого изделия и хороший поставщик должен продемонстрировать и «озвучить» их, чтобы дать возможность покупателю сопоставить эти характеристики с аналогичными товарами. На рис. 2 явные характеристики изображены в виде сплошной линии. Она должна демонстрировать положительную корреляцию между замеренным повышением уровня планируемого качества и повышением удовлетворенности потребителя. На графике есть зона удовлетворенности и зона неудовлетворенности. Надо отметить, что под влиянием конкуренции граница перехода от неудовлетворенности к удовлетворенности смещается со временем вправо: ожидания потребителей растут [5].

Рис. 2. Модель Кано: кривая 2

Данный график отображает наиболее знакомые характеристики качества, потому что поставщик в поисках выхода может не найти ничего нового. В действительности необходимо при анализе качества собственных продуктов выявить все свойства, которые относятся к данной категории, и классифицировать их, исходя из той степени значимости, какую каждому из них придает потребитель. Для того чтобы выявить более значимые характеристики, на деле необходимо: проверить, имеется ли возможность правильно их измерить; выявить и, возможно, измерить соответствующие характеристики продуктов конкурентов.

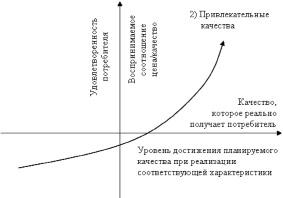

Третья фаза (рис. 3) – фаза «неожиданных» или «привлекательных» качеств, обозначенных непрерывно возрастающей линией, т.е. качеств, превышающих ожидания, которые представляются особенно привлекательными для потребителя, это те качества, ради которых можно даже простить определенные недостатки или небольшие дефекты. Естественно, привлекательные качества немедленно становятся объектом подражания со стороны конкурентов; через определенный, более или менее короткий период времени такие качества попадают в категорию явных. Следующим этапом является переход этих качеств в категорию подразумеваемых [5].

Рис. 3. Модель Кано: кривая 3

В отличие от двух других категорий, касающихся известных характеристик качества, категория неожиданных качеств касается неизвестного, новинок. Полезная информация, которую дал японский подход, заключается в том, что инновации в области удовлетворения потребителя могут быть реализованы не только с помощью «гениального прозрения», но и с помощью целенаправленных исследований и организованной деятельности. Близость к потребителю, знание условий, в которых предстоит работать, во всех случаях являются стартовой площадкой, позволяющей добиться в результате проделанной работы открытия привлекательных качеств [5].

Анализ характеристик продукта (услуги) и их внесение в первые две категории модели Кано, поиск конкурентных преимуществ благодаря выявлению неожиданных качеств (третья категория) могут стать основой эффективности стратегии, нацеленной на завоевание потребителя и его лояльности.

За последние двадцать лет лидеры бизнеса осаждаются различными инициативами в области совершенствования. Среди них статистическое управление процессами, всеобщее управление на основе качества, производство «точно вовремя», непрерывное совершенствование, ИСО 9000, бенчмаркинг, реинжиниринг бизнес-процессов, бережливое предприятие, «шесть сигм». Рассмотрим их особенности [1, С. 27–30]:

- Кружки качества и семь основных инструментов. Движение кружков качества научило команды рабочих (непосредственно в цехах) основным аналитическим инструментам. Они нужны для улучшения их собственных показателей, тем более с учетом системы предложений-поощрений.

- Статистическое управление процессами применяют для мониторинга показателей любых повторяющихся процессов. При сборе данных в разных точках вдоль процесса малыми выборками мгновенные средние показатели можно вычислять и накапливать в общем рейтинге показателя.

- «Прорывной» менеджмент. Первым предложил рассматривать управление качеством как одну из методологий менеджмента Дж. Джуран. Проводя аналогию между менеджментом качества и финансовым менеджментом, он вывел три ключевых процесса в финансах и в качестве – планирование, контроль и совершенствование. Джуран считал, что два типа процессов совершенствования способствуют успеху организаций.

- Концепция бездефектного производства была создана Ф. Кросби. Он полагал, что любой дефект означает несоответствие изделия требованиям потребителя и поэтому недопустим. До создания этой концепции дефекты были привычны для всех отраслей промышленности и задача состояла в том, чтобы снизить уровень дефектности до 1-2,5 % от суммарного объема выпуска продукции.

- Концепция TQM нацелена на создание системы менеджмента качества, не ограничивающейся простым управлением качеством продукции с целью повышения уровня работы всей организации.

- Производство «точно вовремя» обеспечивает управление производственными партиями так, чтобы одновременно производилось только одно изделие. При этом сокращается время цикла, время переналадки оборудования, время ожидания и запасы во всей системе.

- Структурирование качества по функциям позволяет теснее увязать разработку новой продукции и услуг с нуждами потребителей. Это одновременно служит инструментом управления документацией для процесса создания продукции, так как прослеживает продукцию от выработки ее первоначальной концепции до момента готовности к полномасштабному производству.

- Непрерывное совершенствование – это и элемент культуры бизнеса, и принцип управления повседневной работой. Оно основано на сопоставлении показателей процесса и его результатов для выяснения, где ухудшаются эти показатели.

- Стандарты ИСО 9000 операционно определяет систему менеджмента качества и предусматривает проверку ее показателей третьей стороной. Такой аудит служит единственной оценкой организаций, он гораздо эффективнее, чем индивидуальные проверки потребителями всех поставщиков.

- Статистическая технология использует набор базовых статистических инструментов для поиска переменных факторов, называемых «красными иксами», и пропущенных факторов, задающих вариацию процесса или продукции. Эти методы упрощены настолько, что доступны рабочим в цехе для участия в анализе процесса.

- Анализ, использующий методы планирования эксперимента, может оптимизировать показатели, определяя, какие факторы сильнее всего влияют на выходы процесса или показатели продукции. Он выявляет набор значений факторов, имеющих важные эффекты, и устанавливает допуски на рабочие характеристики процесса.

- Бенчмаркинг – это процесс сравнения показателей одной организации с показателями других. Организация может учиться на успешном опыте других компаний и улучшать свои показатели. В качестве анализируемого объекта взят оцинкованный металлопрокат, была произведена оценка организационно- технического уровня его производства (ОТУП) [2, 3]. В организационно – техническом уровне производства отражаются результаты НТП и инновационной политики предприятия, то есть степень соответствия уровня технологии и организации производственных процессов требованиям конкурентоспособности. ОТУП интегрирует в себе два отдельных обобщающих показателя: технический и организационный уровни производства [4]. Анализ ОТУП цеха горячего алюмоцинкования АО «АрселорМиттал Темиртау» проводим в сравнении с показателями его основного конкурента по выпуску данной продукции на рынке СНГ – Череповецким металлургическим комбинатом (Северсталь),так как в отличии от двух других производителей « оцинковки» по СНГ( Липецкого и Магнитогорского заводов),линия цинкования на этом комбинате практически аналогична АО «АМТ». В качестве базы сравнения взят цех горячего цинкования немецкой фирмы Preussagstahl AG, как одного из лучших современных производителей горячеоцинкованной продукции (таблица).

Анализ организационно – технического уровня производства ЦГЦА АО «АрселорМиттал Темиртау» [3]

|

Фактор |

весомость фактора |

Значение фактора |

||

|

Preussagstahl |

Северсталь |

АО «АМТ» |

||

|

1 |

2 |

3 |

4 |

5 |

|

1. Уровень механизации и автоматизации производства |

0,5 |

0,92 |

0,68 |

0,74 |

|

2. Уровень прогрессивности технологических процессов |

0,25 |

0,90 |

0,48 |

0,83 |

|

3. Средний возраст технологических процессов, лет |

0,10 |

5,00 |

7,00 |

6,00 |

|

4. Средний возраст технологического оборудования, лет |

0,08 |

8,00 |

9,00 |

6,00 |

|

5. Фондовооруженность труда, тыс$/чел |

0,07 |

145,60 |

80,80 |

85,40 |

|

6. Уровень специализации |

0,23 |

0,96 |

0,99 |

0,95 |

|

7. Коэффициент сменности работы технологического оборудования |

0,10 |

2,00 |

3,00 |

2,33 |

|

8. Укомплектованность штатного расписания, % |

0,15 |

100,0 |

99,0 |

95,80 |

|

9. Удельный вес основных производственных рабочих в общей численности, % |

0,10 |

45,00 |

46,10 |

47,60 |

|

10. Коэффициент текучести кадров, % |

0,15 |

6,50 |

8,20 |

7,10 |

|

11. Потери рабочего времени |

0,05 |

2,10 |

4,20 |

3,40 |

|

12. Коэффициент ритмичности производственных процессов |

0,10 |

0,92 |

0,84 |

0,99 |

|

I. Показатель технического уровня производства (Кту) |

0,55 |

1,00 |

0,79 |

0,87 |

|

II. Показатель организационного уровня производства (Коу) |

0,45 |

1,00 |

0,96 |

0,97 |

|

III. Интегральный показатель организационно- технического уровня (Котуп) |

1,00 |

1,00 |

0,87 |

0,92 |

Расчет и анализ ОТУП ЦГЦА АО «АМТ» показал, что хотя он и выше, чем у Череповецкого металлургического комбината, все современные требования, предъявляемые к этому уровню, не удовлетворены (Котуп < 1,0) и, следовательно, необходимо в первую очередь: повысить уровень механизации и автоматизации производства; повысить уровень прогрессивности технологических процессов; сократить потери рабочего времени.

Таким образом, можно заключить, что оценка ОТУП, проведенная по принципам бенчмаркинга, дает четкую комплексную картину о состоянии конкурентоспособности оцинкованного металлопроката АО «АМТ».

- Реинжиниринг бизнес-процессов – это перепроектирование ключевых процессов организации, насколько позволяют технологии, особенно информационные.

- Бережливое предприятие – это система, нацеленная на повышение качества за счет устранения потерь, сокращения задержек и снижения общих затрат. Она формирует корпоративную культуру, в которой каждый рабочий постоянно стремится к совершенствованию производственного процесса и повышению уровня своей квалификации.

- «Шесть сигм» – не только процесс, связанный с качеством, но и бизнес-процесс, применимый в масштабах всего предприятия с использованием методов качества для достижения целей.

Однако на пути к достижению желаемых результатов могут быть сбои.

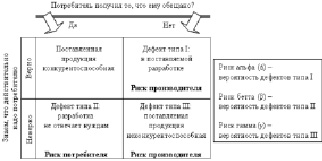

Рассмотрим три варианта риска в модели бизнеса организации [1, С. 104]:

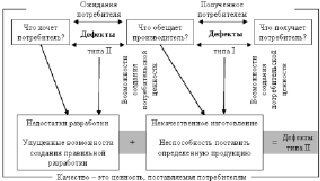

- Риск производителя (дефекты типа I). Этот дефект возможен, если действия производителя не отвечают требованиям рынка.

- Риск потребителя (дефекты типа II). Дефект происходит, когда реальные нужды потребителей не поняты, а разработанная продукция не востребована рынком.

- Риск акционера (дефекты типа III). Если на рынок продвигается ошибочная продукция, сделанная без учета рыночных ожиданий, дефекта не избежать.

Управляемые риски – это ситуация, когда менеджмент использует все имеющиеся средства и способы минимизации рисков, а также наилучшие возможности. При этом задача менеджеров – принимать решения о допустимых рисках.

Такой подход к качеству следует идее «цепочки ценности», т.е. ценность добавляется с момента возникновения идеи о создании новой продукции. Здесь важно идентифицировать факторы, критичные для удовлетворения потребителей, чтобы превратить их в рыночные предложения услуг или свойств продукции. Эту разработку следует надежно включить в обычную процедуру для сотрудников цехов. В результате потребители получают желаемую ценность (рис. 4). При доставке этой ценности могут встретиться два вида расхождений. Первый – это дефект II типа, а второй – дефект I типа, как показано на рис. 5. Такая модель качества хорошо согласуется с «Шестью сигмами» [1, С. 105].

Рис. 4. Три типа рисков

Рис. 5. Цепь создания потребительской ценности