Актуальность исследования. Тенденция к повышению производства больше всего проявляется в отношении к продукции из сортового проката, что обусловлено высоким спросом на эти изделия, так как всё больше расширяются сферы их применения. Из них производятся разнообразные виды металлических изделий. Такие изделия всё больше применяются в самых различных отраслях хозяйства. Важнейшей операцией в технологической цепочке изготовления детали в механообрабатывающей отрасли, в частности прокатного и кузнечно-штамповочного производства является операция получения заготовок мерной длины из сортового проката различных профилей (труб, уголков, арматуры, кругов и др.).

В условиях современных машиностроительных заводов все больше возрастает спрос на ресурсо- и энергосберегающие технологии, оборудование для отрезных операций. Для решения этой актуальной задачи, авторы участвуют в научно-исследовательской работе «Разработка конструкций специального станка, позволяющего подачу импульсного охлаждения и замену режущего инструмента из твердого сплава на инструмент из конструкционной стали при термофрикционной резке металлических заготовок» (договора №723 от 12.02.2015г. и №336-13 от 13.05.2016 г.) по разработке конструкций специальных отрезных станков и результаты исследований имеют важное научное и практическое применение на казахстанских машиностроительных предприятиях.

Материалы и методы исследования

Для проведения научно-практических исследований был применен комплекс методик по определению параметров, обеспечивающих получение соответствующей информации для изучения явлений, протекающих в процессе термофрикционной отрезки заготовок из различных профилей металлопроката. На рис. 1 показано специальная экспериментальная установка, смонтированная на базе токарного станка 1К62 [1].

На рис. 2 показана фотография режущего диска из стали НАRDOX 450.

Рис. 1. Специальная установка на базе токарного станка 1К62

Рис. 2. Фотография режущего диска из стали НАRDOX 450

Результаты исследования и их обсуждение

Проблема обеспечения качества реза и образование заусенцев при традиционной фрикционной разрезке (v=100–120 м/с) металлопроката остается нерешенным как в СНГ, так и за рубежом [2-6]. Предлагаемый способ термофрикционной резки металлических заготовок с импульсным охлаждением осуществляется на малых скоростях (v=15-30 м/с) [7].

Полученные результаты показывают, что использование данного способа снижает расходы на оборудование в 3-5 раз за счет возможности ее реализации на универсальных станках (nшп<3500 об./мин) и увеличивает стойкость инструмента в 10–20 раз [8,9,10].

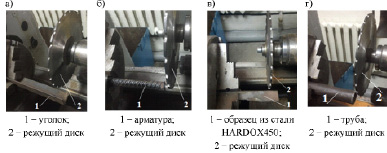

Целью данного исследования является расширение технологических возможностей предлагаемого способа отрезки и обеспечения универсальности его использования. Для проведения экспериментальных опытов были подготовлены образцы из различных профилей сортового проката: уголок, арматура, образец из стали НАRDOX450, труба.

На рис. 3 показаны фотографии процесса резки сортового проката из различных профилей.

Экспериментальные опыты выполнялось в два этапа. В первом и во втором этапе скорость вращения режущего диска выдерживается равным соответственно v=19 м/с и v=28 м/с, а подача варьируется в пределах S = 0,25 1,0 мм/с в зависимости от материала и профилья сортового проката. Подача СОЖ осуществлялся из двух боковых сторон режущего диска вручную с помощью специального сосуда, обеспечивая обильный полив.

На рис. 4 показаны фотографии образцов сортового проката, обработанные на первом этапе экспериментального опыта при различных значениях подачи S.

Рис. 3. Фотографии процесса резки сортового проката из различных профилей

Рис. 4. Фотографии образцов сортового проката, обработанные на первом этапе экспериментального опыта: 1 – заусенец; а – уголок 35х35х4, материал Ст3сп; б – арматура O15 мм, материал Ст3кп; в – образец из стали НАRDOX450; г – труба диаметр 30мм; скорость резания v=19 м/с

При отрезке уголков (рис. 4,а) с увеличением подачи S наблюдается улучшение качества поверхности реза и уменьшение размеров заусенца. Однако обеспечение перпендикулярности реза вызывает затруднение, что связано с консолным закреплением заготовки. При отрезке на специальном станке данная проблема будет исключена за счет специального зажимного приспособления. Образцы из арматуры хорошо поддавались отрезке уголков (рис. 4,б). Здесь улучшения качества поверхности реза и уменьшение размеров заусенца достигались на меньших значениях подачи, т.е. при S = 0,37 мм/с . Отрезку стали НАRDOX 450 (рис. 4,в) выполняли при увеличении значения подачи с S=0,28 мм/с до S = 0,8 мм/с. Материал хорошо поддается резанию по данному способу и по размерам заусенца можно предположить положительное влияние увеличение подачи.

При отрезке образцов трубы (рис. 4,г) были заданы максимальные значения подачи S=1,0 мм/с. При этом было достигнуто улучшение качества поверхности реза и уменьшение размеров заусенца. Проведенные исследования по отрезке различных профилей сортового проката показали применимость предлагаемого способа отрезки для заготовок из различных профилей и материалов.

На рис. 5 показаны фотографии образцов сортового проката, обработанные на втором этапе экспериментального опыта при различных значениях подачи S. На втором этапе экспериментального исследования повышение скорости до v=28 м/с положительно сказывается на улучшение качества поверхности реза и уменьшение размеров заусенца при отрезке всех образцов сортового проката. При отрезке уголков (рис. 5,а) влияние подачи S незначительно.

Рис. 5. Фотографии образцов сортового проката, обработанные на втором этапе экспериментального опыта: 1 – заусенец; а – уголок 35х35х4, материал Ст3сп; б – арматура O15 мм, материал Ст3кп; в – образец из стали НАRDOX450; г – труба диаметр 30 мм; скорость резания v=28 м/с

Улучшение показателей качества отрезки было достигнуто благодаря увеличению скорости резания v. При отрезке арматуры (рис. 5,б) увеличение подачи привели к появлению прижогов на выходе режущего диска и образованию заусенца. Влияние же подачи S на качество поверхности реза незначительно. Образцы из стали НАRDOX 450 (рис. 5,в) хорошо поддавались резанию по данному способу. Однако, в сравнении с первым этапом опытов, при заданных скоростях резания улучшение качества поверхности реза и уменьшение размера заусенца наблюдается уже в меньшем диапазоне значениях подачи S=0,28 мм/с. Качество поверхности реза при отрезке образцов трубы (рис. 5,г) заметно улучшилось, а также размеры нижних и верхних заусенец уменьшились. Результаты экспериментальных опытов показали, что при выборе оптимальных сочетаний значений скорости v и подачи S, можно управлять качественными показателями резания при термофрикционной отрезке с импульсным охлаждением.

Выводы

1. Проведенные исследования по отрезке различных профилей сортового проката показали применимость предлагаемого способа отрезки для заготовок из различных профилей и материалов, что показывает и обосновывает универсальность данного способа.

2. Повышение скорости резания v положительно сказывается на улучшении качества поверхности реза и уменьшение размеров заусенца.

3. Результаты показывают, что чем выше твердость отрезаемого материала, тем легче заготовка поддается отрезке по предлагаему способу.

4. При определении оптимальных сочетаний значений скорости v и подачи S представляется возможность управлять качественными показателями резания при термофрикционной отрезке с импульсным охлаждением.