Поступление в хозяйства области энергонасыщенных тракторов, оснащенных набором почвообрабатывающих машин и орудий, и современных высокопроизводительных комбайнов обеспечило увеличение посевных площадей и объемов производства сои и зерновых культур. Однако оснащенность сельскохозяйственных предприятий поточными линиями для послеуборочной обработки и подготовки семян сои и зерновых культур во многом не отвечают требованиям интенсивного ведения производства. Такое положение требует создания современных поточных линий на основе разработки и внедрения высокоэффективных технологий и технических средств мирового уровня, позволяющих обеспечить сокращение потерь убранного урожая, получение продукции высоких кондиций при снижении затрат на ее производство.

Состояние технологий и технических средств послеуборочной обработки зерна и подготовки семян в хозяйствах области были подробно изучены и отражены в отчете ФГБНУ ДальНИИМЭСХ. На основании проведенного анализа состояния послеуборочной обработки зерна в регионе были разработаны исходные требования на технологию послеуборочной обработки зерна. На основании материалов научно-исследовательских разработок предыдущих лет и практического опыта сформулированы основные научные подходы к технологическому проектированию поточных линий для послеуборочной обработки зерновых культур и сои:

– использование гибких технологических потоков, учитывающих состояние исходного вороха (влажность и засоренность) и качества конечного продукта (фураж, продовольственное зерно, семена);

– применение бункеров активного вентилирования для временного хранения в составе поточных линий позволяет обеспечивать равномерную загрузку оборудования в течении суток, повысить его производительность и снизить затраты на обработку. В ночной период, когда прекращается поступление зернового вороха с поля, накопительные емкости обеспечивают резерв зернового материала в ночную смену зерносушилки и зерноочистительных машин;

– использование зерносушилки в сочетании с вентилируемыми бункерами.

Сушильное оборудование в несколько раз дороже очистительного и его экономически выгодно и необходимо из-за трудностей хранения влажного зерна загружать в линиях на полную мощность. Зерно может потерять свои качественные показатели при временном хранении, тогда как недосортированному зерну в вентилируемом бункере потеря качества не угрожает. За счет вентилирования атмосферным воздухом, происходит стабилизация зерна (выравнивание по влажности) и частичный съем свободной влаги в размере 2–3 %, что благотворно отражается на стабильности технологического процесса сушки. Повышение эффективности сушки достигается использованием термодиффузионного эффекта: поток влаги при охлаждении совпадает с потоком влаги, удаляемым за счет концентрационной диффузии [1]. Недосушенное на 2–3 % зерно из зерносушилки подается в вентилируемый бункер-накопитель, где происходит отлежка зерна, необходимая для выравнивания температуры и влажности, затем оно медленно охлаждается атмосферным воздухом. В результате этой операции (отлежки и охлаждения) происходит дополнительный съем влаги с доведением зерна до кондиционной влажности. Такая технология двухэтапной сушки позволяет сэкономить 20–25 % топлива, затрачиваемого на сушку.

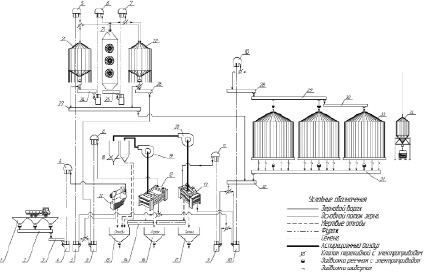

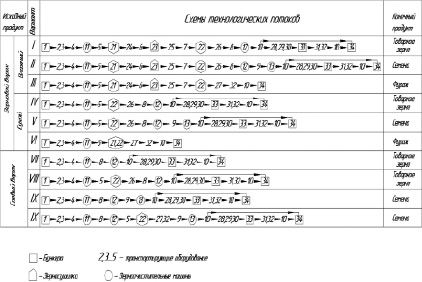

На основании этих подходов разработана технологическая схема поточной линии обработки зерна (рис. 1), учитывающая разнообразие возможных вариантов технологических потоков (рис. 2) в зависимости от состояния, поступающего на обработку зернового вороха и назначения конечного продукта (семена, товарное зерно или фураж).

Рис. 1. Технологическая схема поточной линии обработки зерна: 1 – бункер приемный зернового вороха; 2 – конвейер скребковый питающий Р1–КС-200 L=8 м; 3 – конвейер скребковый питающий Р1–КС-200 L=2,5 м; 4 – нория НМ-50 (h=12м); 5 – нория НМ-50 (h=23м); 6,7 – нория зерносушилки; 8 – нория НМ-50 (h=17м); 9 – нория НМ-50 (h=11 м); 10 – нория НМ-50 (h=25м); 11 – машина предварительной очистки Р1–БЗО-М; 12 – сепаратор зерноочистительный А1–БИС-150; 13 – концентратор Р1–БЗК-исп. 2; 14 – конвейер скребковый Р1–КС-160 L=7 м; 15 – бункер отходов; 16 – бункер фуража; 17 – бункер семян; 18 – циклон ЦОЛ-9; 19, 20 – вентилятор ВЦ 5–35–8,5; 21, 22 – силос с конусным дном 6,11/8 45; 23 – зерносушилка Р1–СЗОЖ серия Vesta-30; 24 – конвейер скребковый Р1–КС-160 L=7 м; 25 – конвейер зерносушилки; 26 – конвейер скребковый Р1–КС-200 L=5 м; 27 – конвейер скребковый Р1–КС-160 L=11,5 м; 28 – конвейер скребковый Р1–КС-160 L=6 м; 29 – конвейер скребковый Р1–КС-160 L=25 м; 30 – конвейер скребковый Р1–КС-160 L=13 м; 31 – конвейер скребковый Р1–КС-320 L=45 м; 32 – конвейер скребковый Р1–КС-160 L=5 м; 33 – силос с плоским дном 13,75/15; 34 – экспедиторский бункер 3,50/4

Рис. 2. Схемы технологических процессов в зависимости от вариантов технологических потоков поступления зерна

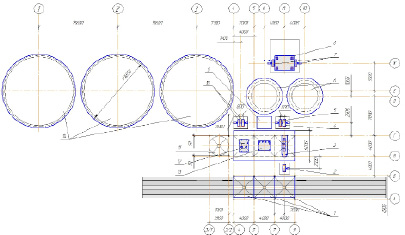

Зерноочистительно-сушильный комплекс (рис. 3) включает: отделение приема зернового вороха; отделение очистки; отделение сушки и временного хранения; отделение длительного хранения готовой продукции.

Рис. 3. План зерноочистительно-сушильного комплекса: 1 – приемный бункер зернового вороха; 2 – нория НМ-50 (h=12 м); 3 – машина предварительной очистки Р1–БЗО-М; 4 – нория НМ-50 (h=16 м); 5 – нория НМ-50 (h=23 м); 6 – силос с конусным дном 6,11/8 45; 7 – нория НМ-50; 8 – зерносушилка Р1–СЗОЖ серия Vesta-30; 9 – помещение оператора; 10 – нория НМ-30 (h=27 м); 11 – экспедиторский бункер 3,50/4; 12 – концентратор Р1–БЗК-исп.2; 13 – сепаратор зерноочистительный А1–БИС-150; 14 – силос с плоским дном 13,75/15

Отделение приема зернового вороха включает в себя приемный бункер, перекрытый навесом, с проездными трапами и пандусами для сквозного проезда и выгрузки автомобилей, транспортирующих органов для подачи зерна на дальнейшую обработку.

Оборудование зерноочистительного отделения размещено на блоке бункеров, который одновременно является несущей конструкцией технологического оборудования и емкостью для промежуточного хранения фракций очистки. Такое расположение оборудования позволяет выполнять технологический процесс наиболее эффективно с меньшим применением транспортирующих устройств.

Отделение хранения состоит из трех силосов с плоским дном, оборудованных системой вентиляции, загрузки и выгрузки зерна. Также возможно хранение продукции в бункерах с конусным дном.

Система управления зерноочистительно-сушильным комплексом, а также зернопроводов, задвижек и перекидных клапанов позволяет выбирать и оперативно изменять технологические потоки, что значительно экономит энергетические и трудовые затраты и повышает качество конечного продукта за счет уменьшения механического воздействия на зерно и снижения его травмирования.

Использование гибких технологий в соответствии со схемой технологических процессов, применение накопительных емкостей и двухэтапной сушки зерна позволяет повысить производительность поточной линии на 20–30 % и снизить топливо-энергетические затраты на 15–20 % [2].

Достоинства технологической линии в сравнении с типовыми КЗС и ЗАВ:

– высокая приспособленность к поточной обработке зернового вороха повышенной влажности и засоренности за один технологический проход до кондиционного качества;

– высокая мощность по приему, очистке и хранению поступающего с поля зернового вороха на первом этапе;

– применение машин, обеспечивающих получение семян высоких биологических свойств;

– отсутствие жёсткой связи в линии, что позволяет в полной мере учитывать состояние поступающего на обработку зернового вороха и требования к качеству конечного продукта;

– возможность применения двухэтапной сушки зерна, что позволяет снизить топливо-энергетические затраты и увеличить производительность сушильного оборудования.