В настоящее время рынок упаковки является одним из наиболее быстро растущих сегментов экономики Российской Федерации, так как упаковка играет важную роль при выборе потребителем того или иного товара. Сегмент упаковочных материалов очень разнообразен. Полимерные пленки – наиболее популярный материал сегмента гибкой упаковки. Из полимерных пленок можно получать различные виды продукции, начиная от однослойных пленок из полиэтилена, и до многослойных высокотехнологичных материалов из различных полимеров, включая металл и бумагу, а также термоусадочную и стретч-пленку (stretch) [13].

В настоящее время в пленки упаковывается более 80 % товаров. Для упаковки товаров чаще всего выбираются пленки из полипропилена – 29 %, и полиэтилена – 18 %, а также пористые многослойные пленки – 21 %. Доля полистирольных пленок и однослойных непористых пленок снижается: «новые» пленки обладают лучшими потребительскими качествами, а их производство обходится дешевле. В ближайшие годы прогнозируется увеличение доли «сложных» пленок на рынке гибкой полимерной упаковки [3, 13].

Несмотря на бурный рост упаковочных технологий, полиэтиленовая пленка остается самым востребованным материалом, и будет оставаться такой еще долгое время. Производство полиэтиленовых пленок – это большой сектор экономики, в котором занято на российском рынке около 400 производителей, еще больше компаний – трейдеров. Потребителями полиэтиленовой пленки являются практически все предприятия, производящие продукты питания, промышленную и сельскохозяйственную продукцию.

Производство термоусадочной пленки из полиэтилена высокого давления в настоящее время представляет большой практический интерес и имеет хорошие перспективы роста объемов производства. Являясь прекрасным упаковочным материалом, термоусадочная пленка широко используется для групповой упаковки алкогольных и прохладительных напитков, молочных продуктов, замороженной птицы, колбас и сыров, а также целого ряда других промышленных товаров народного потребления.

К преимуществам такой упаковки можно отнести следующие:

– защищает товар от воздействия воздуха и влаги, продукт не окисляется и не отсыревает;

– малый объем упаковки за счет плотного обтягивания товара;

– позволяет увеличить срок хранения многих пищевых продуктов;

– товар, упакованный таким образом, частично защищен от подмены и нелегального вскрытия;

– подходит для очень большого числа товаров;

– дешевизна и привлекательность;

– имеет степень усадки – способность сокращаться в размерах в продольном и поперечном направлениях при нагревании, что позволяет использовать её для упаковки любых объектов самой сложной формы [11, 12].

Однако при получении термоусадочной пленки происходит разрушение надмолекулярной структуры полимера, что делает нецелесообразным ее вторичную переработку, так как это приводит к необратимым изменениям физико – механических характеристик. Чтобы такая упаковка не загрязняла окружающую среду и не причиняла неудобств, желательно, чтобы она сама разлагалась [6, 14]. В настоящее время существуют добавки, введение которых в полимеры на стадии производства, могут привести к относительно быстрому разложению под влиянием химических, биологических или физических воздействий до углекислого газа, метана, воды, неорганических компаундов или биомассы [2, 10].

Цель работы заключается в рассмотрении возможности создания термоусадочной упаковочной пленки, способной к оксибиоразложению и подбора технологических параметров производства этого вида упаковочного материала в условиях малого предприятия.

Многообразие видов применяемых пленок определяет разнообразие методов их производства. Основной объем производимых в мире полимерных пленок приходится на пленки из расплавов пластических масс, основу которых составляют полимеры, способные при нагревании переходить в вязкотекучее или высокоэластическое состояние, не подвергаясь при этом термической деструкции.

В настоящее время известны два основных способа изготовления пленок: метод выдувной экструзии и метод плоскощелевой экструзии [7].

Для получения термоусадочной плёнки в условиях малого предприятия предлагаем использовать метод выдувной экструзии с выдувом «снизу-вверх», где главный принцип: «сильнее раздув – больше степень усадки». Варьируя коэффициент раздува (BUR – blow up ratio) и применяя соэкструзию (подсоединению к одной экструзионной головке нескольких экструдеров, каждый из которых предназначен для подачи своего материала), можно производить широчайший ассортимент как однослойных, так и многослойных пленок, используемых как для общей упаковки, так и для специальных целей (например, барьерная пленка для пищевой промышленности, для использования в медицине, и др.).

Для увеличения прочности термоусадочной пленки можно получать многослойные полимерные материалы. Обычно термоусадочная пленка изготавливается из 2 слоев полимерных материалов, которые спрессовываются вдоль продольных линий. При этом одновременно осуществляют растяжение в поперечном направлении. Реже изготавливают трехслойные пленки [13].

Наиболее экономичным вариантом трехслойной структуры, широко распространенным в западных странах, является пленка, центральный слой которой изготавливается из вторичного сырья. Такая структура практически не теряет прочности, по сравнению с однослойной пленкой, изготовленной из смеси вторичного и первичного сырья и позволяет производителю снижать себестоимость продукции.

Для производства термоусадочной пленки из полиэтилена низкой плотности с оксибиоразлагаемой добавкой d2w можно использовать рукавные плёночные экструзионные линии, предназначенные для производства плёнок методом рукавной экструзии с раздувом по схеме «снизу-вверх» в виде рукава, полотна для последующего изготовления различной пленочной продукции, упаковки и т.д. Экструдеры для переработки полиэтилена комплектуются многокомпонентными системами подачи сырья, системами внешнего и внутреннего охлаждения рукава. В зависимости от задач, конфигурация линии может включать вращение головки или тянущего устройства. Наличие системы утилизации кромки позволяет отбирать кромку, гранулировать, и возвращать в цикл производства плёнки [1, 8, 9].

Основным технологическими параметром, влияющим на степень усадки плёнки, является степень раздува, которая зависит от температуры экструдируемого полимера, толщины плёнки, формы раздуваемого рукава, угла обдува.

Повышение температуры приводит к снижению показателей усадки в обоих направлениях. Это связанно с тем, что при повышении температуры увеличивается подвижность макромолекул полимера, и, как следствие, уменьшается время релаксации (перестройки структуры ориентированной пленки). Ориентированные макромолекулярные цепочки успевают принять свою исходную структуру свернутого клубка, до того, как температура пленки упадет ниже температуры стеклования полимера.

Как правило, увеличение толщины пленки приводит к снижению усадки. Это особенно заметно при толщинах продукта более 100 мкм и часто объясняется тем, что увеличения толщины достигают снижением скорости вытяжных валков.

Форма раздуваемого рукава также оказывает существенное влияние на термоусадку, причем в большей степени на ее поперечную составляющую. Грибовидная форма рукава является предпочтительной, так как позволяет разделить процессы продольной и поперечной вытяжки, а значит, позволяет их регулировать.

Максимальные показатели усадки получают при угле обдува a равном 90°. При уменьшении угла обдува до 60° или 45°, показатели усадки в обоих направлениях снижаются, причем зависимость в продольном направлении будет больше, чем в поперечном направлении.

Температура, при которой пленка из ПЭНД полностью подвергается усадке, составляет 117° C. И усадка, и напряжение усадки зависят от температуры в узком диапазоне от 106° C до 121° C. Степень усадки считывают при температуре 117° C.

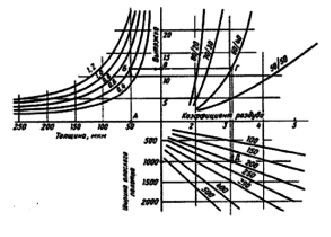

Для выбора параметров процесса получения раздувных термоусадочных плёнок из полиэтилена низкой плотности (ПЭНП) можно использовать номограмму (рисунок) [3, 8, 9].

Рассмотрим порядок использования номограммы на примере изготовления пленки из ПЭНП, шириной 1000 мм, толщиной 50 мкм, с относительной усадкой 60/40 (т.е. 60 % в продольном направлении и 40 % в поперечном) при зазоре формующей щели головки 0,6 мм. При необходимости определить диаметр кольцевой щели головки и коэффициент раздува рукава вначале вычисляем общую степень вытяжки пленки при толщине: 0,6 мм/0,05 мм = 12/1. Это следует также из левой верхней части номограммы (показано стрелками на рис.1.9). Продолжим стрелку Б–В до пересечения с кривой, отвечающей усадке 60/40, расположенной в верхней правой части рисунка (до точки Г). Абсцисса точки Г соответствует требуемому значению коэффициента раздува, в нашем примере он равен 3,1:1. Опустим далее перпендикуляр из точки Г до пересечения с линией, соответствующей заданной ширине полотна (1000 мм), получим точку Д, которой соответствует диаметр кольцевой щели, равный 200 мм.

Номограмма выбора параметров процесса получения термоусадочных плёнок

Аналогичным образом можно, например, установить, что для получения равноусадочной пленки толщиной 100 мкм при ширине полотна 2000 мм и зазоре в головке 0,5 мм необходимо обеспечить следующие параметры: вытяжка по толщине 5:1, коэффициент раздува 3:1 при диаметре щели 400 мм.

С использованием номограмм приведенного типа можно также решать другие задачи: например, для головки конкретных размеров (т.е. для имеющейся установки) при известной толщине и ширине целевого продукта, оценить ожидаемый уровень продольной и поперечной усадки. Подобные задачи чаще всего встречаются в технологической практике, в то время как первые два примера полезны в тех случаях, когда надо выбирать агрегат, на котором предпочтительно изготавливать пленку заданного качества по параметрам усадки.

Оксибиоразлагаемые плёнки представляют собой полимеры, модифицированные специальными добавками – ускорителями процесса окисления полимера под действием УФ и кислорода воздуха до соединений, которые в дальнейшем потребляются микроорганизмами с образованием углекислого газа, воды и биомассы [2,4,5].Производственный процесс, в случае серийного производства таких плёнок, не претерпевает практически никаких изменений. Единственное усовершенствование – это процесс добавления оксибиоразлагаемой добавки.

Таким образом, можно сделать следующие выводы о влиянии некоторых технологических параметров на вытяжку термоусадочной пленки в продольном и поперечном направлениях:

– повышение поперечной усадки ведет к понижению продольной усадки и наоборот;

– практически вся ориентация в продольном направлении достигается сразу же на выходе сырья из головки, за счет вытяжки; так что продольную усадку увеличивает все, что способствует увеличению скорости выхода пленки прямо из головки: можно использовать сырье с более высокой ММ; увеличить скорость отвода пленки; увеличить производительность;

– для увеличения усадки в поперечном направлении необходимо использовать сырье с высокой ММ; увеличить коэффициент раздува пленки; форму пузыря сделать грибовидной.

Для решения экологической проблемы утилизации отходов упаковки из термоусадочной плёнки предлагаем производство оксибиоразлагаемых полимеров, способных разрушаться в природе с образованием безвредных веществ.