Ультрамелкозернистые материалы (УМЗ), то есть металлы и сплавы с субмикрокристаллической или даже нанокристаллической структурой, получаемые различными методами интенсивной пластической деформации (ИПД), в настоящее время привлекают большое внимание исследователей как перспективные конструкционные и функциональные материалы, благодаря своему необычному механическому поведению и уникальным структуре и свойствам. Одним из широко исследованных способов ИПД является метод равноканального углового прессования (РКУП) [1,2]. В Российском федеральном ядерном центре (РФЯЦ–ВНИИТФ) предложен высокоскоростной вариант этого метода – динамическое канально-угловое прессование (ДКУП), при котором продавливание материала через каналы осуществляется путем импульсной нагрузки за счет энергии продуктов горения пороха, сжатых газов и др. [3]. Основное преимущество динамического метода по сравнению с РКУП состоит в том, что увеличивается скорость пластического деформирования, а также добавляется ударно-волновая деформация, которая увеличивает общий результат воздействия. Особенности формирующихся структур чистой меди, никеля и др. материалов изучены в работах [4-6]. Проведенными исследованиями установлено, что объемные металлические материалы с субмикрокристаллической структурой методом ДКУП можно получать за меньшее количество проходов в сравнении с РКУП [7]. Однако большинство исследователей отмечают склонность к разрушению при высокоскоростном деформировании [4-7]. Это является критическим фактором, ограничивающим широкое применения данного метода. Так, в работах по деформированию латуни и хром-циркониевой бронзы [6,8] можно проследить сокращение количества проходов ДКУП, приводящих к разрушению, по сравнению с чистой медью [4]. Основной причиной этого принято считать наступление условий для локализации деформации и формирования полос адиабатического сдвига с дальнейшим разрушением [6,9]. До настоящего времени исследования материалов, получаемых ДКУП, в основном нацеливались на поиск оптимальных условий для получения высоких механических свойств и формирования наноструктурного состояния и почти не затрагивали анализ происходящих при деформировании разрушений. Поэтому целью настоящей работы является систематизация и анализ причин разрушений при ДКУП бронз различного состава с различной подготовкой исходной структуры.

Материалы и методы исследования

В настоящей работе исследовали сплавы на основе меди: циркониевой (Cu – 0,17 мас.% Zr), гафниевой (Cu – 0,42 мас.% Hf) и оловянистой бронз (Cu – 1 мас.% Sn). После плавки заготовки заданных составов ковались при температуре 500–600°С. Состав сплавов контролировался спектральным химическим анализом. До начала деформирования часть образцов подвергалась отжигу при температуре 700 или 800°С. Исходные заготовки обтачивались до размера оснастки диаметром 16 мм. Длина исходных заготовок варьировалась от 80 до 100 мм. Деформацию производили методом ДКУП. После разрушения образца, либо появления частичных поверхностных разрушений деформирование прекращалось. Заряд для начального импульса выбирался таким образом, чтобы расчетная скорость подлета заготовок к оснастке составляла 250–300 м/с. Структуру деформированных и отожженных образцов изучали методом оптической металлографии на микроскопе Neophot-21. Микротвердость измеряли на приставке к оптическому микроскопу и рассчитывали по формуле H=18192·P/С2, МПа, где P – нагрузка в г, С – диагональ отпечатка в мкм. Каждое значение C рассчитывали как среднее по всем измеренным отпечаткам.

Результаты исследования и их обсуждение

Основная масса работ, проведенных с использованием методики ДКУП, проводилась на чистых металлах, таких как медь, никель и титан, например [4,5,9]. При этом максимальное количество проходов, достижимых при ДКУП до разрушения образцов, наблюдалось на чистых наиболее пластичных металлах – меди и никеле (3–4 прохода). Поэтому было интересно изучить, как влияние различного легирования (образование твердого раствора, выделение вторых фаз) может ограничивать количество проходов при ДКУП, а также изучить «чувствительность» к исходному состоянию образцов (литое состояние либо с дополнительной гомогенизацией). Для этого были подготовлены образцы различного исходного состояния и состава для последующей деформации методом ДКУП.

Были выбраны составы с возможностью выделения вторых фаз, такие как Cu-0,17Zr и Cu-0,42Hf, и состав Cu-1Sn, в котором второй компонент, при данной концентрации, имеет неограниченную растворимость.

Поскольку основной особенностью метода ДКУП является высокоскоростное деформирование, сопряженное с ударно-волновыми нагрузками, то очевидно, что образцы могут испытывать повышенную склонность к разрушению в сравнении с методом РКУП. Поэтому усиливается влияние подготовки исходной структуры. Для учета этого влияния были сделаны образцы с различной подготовкой исходной структуры (с дополнительным отжигом или без) и с различной температурой гомогенизационного отжига. В таблице представлена общая схема эксперимента.

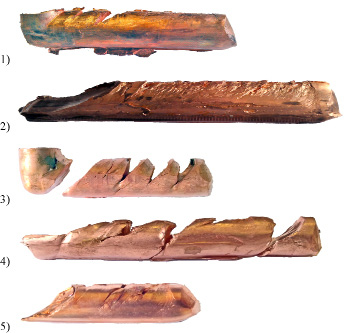

Внешний вид образцов показан на рисунке. Номер на рисунке соответствует номеру, указанному в таблице.

Анализируя внешний вид образцов из циркониевой бронзы (образцы 1 и 2), можно отметить, что дополнительный гомогенизационный отжиг позволяет исключить образование крупных трещин. Однако образец все же имеет развитую поверхность в верхней части, проходящей по внутреннему радиусу канала (рис. 1, образец 2). Возможно, что выбранные условия (исходное состояние) образцов циркониевой бронзы для деформирования, даже с учетом проведенного гомогенизационного отжига, не являются оптимальными.

Схема эксперимента

|

№ |

Состав |

Состояние перед деформацией ДКУП |

Условия деформации |

|

1 |

Cu-0,17Zr |

Литой с последующей горячей ковкой |

2 прохода ДКУП с поворотом на 90°, скорость подлета около 300 ± 30 м/с |

|

2 |

Cu-0,17Zr |

Литой с последующей горячей ковкой и отжигом 800°С, 1 час |

2 прохода ДКУП с поворотом на 90°, скорость подлета около 300 ± 30 м/с |

|

3 |

Cu-0,42Hf |

Литой с последующей горячей ковкой и отжигом 800°С, 1 час |

3 прохода ДКУП с поворотом на 90°, скорость подлета около 300 ± 30 м/с |

|

4 |

Cu-1Sn |

Литой с последующей горячей ковкой и отжигом 700°С, 1 час |

2 прохода ДКУП с поворотом на 180°, скорость подлета около 250 ± 30 м/с |

|

5 |

Cu-1Sn |

Литой с последующей горячей ковкой и отжигом 800°С, 1 час |

2 прохода ДКУП с поворотом на 90°, скорость подлета около 300 ± 30 м/с |

Рис. 1. Внешний вид образцов (номер соотвествует номеру, указанному в таблице)

Рассмотрение характерных особенностей разрушения позволяет заключить, что в образце с дополнительным гомогенизационным отжигом наблюдаются повреждения верхней поверхности, напоминающие задиры (рис. 1, образец 2). В то же время в образце 1 видны раскрытые трещины почти во все сечение образца по плоскости сдвига. Клиновидная форма раскрывшихся трещин, по-видимому, обусловлена присутствием значительных растягивающих напряжений по внутреннему радиусу при проходе изделия из одного канала в другой, а условия высокоскоростного деформирования, являющиеся по сути экстремальными и сопоставимыми с условиями деформацией взрывом, могут вызвать полное раскрытие трещины.

Следует отметить, что имеющаяся существенная разница в характере разрушения на поверхности этих образцов позволяет сделать заключение, что наличие гомогенизационного отжига является важным условием подготовки образцов для деформирования методом ДКУП и может свести к минимуму влияние факторов, обусловленных неоптимальной структурой образца.

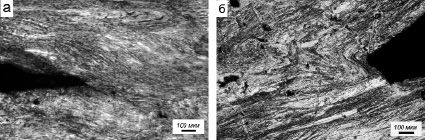

Для более детального анализа были проведены металлографические исследования. Анализ снимков фронта раскрывшейся трещины образца 1 (без предварительного отжига) показал, что ее раскрытие произошло по межкристаллитной границе, образованной исходными крупными кристаллитами (рис. 2а). Также можно наблюдать поры размером 20–40 мкм вблизи фронта трещины, однако данные поры, скорее всего, не являются причиной, приводящей к разрушению материала, поскольку не сконцентрированы у фронта раскрывшейся трещины.

Рис. 2. Микроструктура образцов 1 и 2 циркониевой бронзы после 2 проходов ДКУП (образцы 1 (а) и 2 (б)) в области раскрывшейся трещины

В то же время, анализ фронтов трещин на отожженном образце (рис. 2б) показал отсутствие преимущественного межкристаллитного разрушения, хотя около фронта раскрывшейся трещины также имеются поры, не закрывшиеся при ковке образца, но их участие в механизме разрушения не очевидно.

Таким образом, подтверждено предположение, что при деформировании методом ДКУП, в силу формирующегося напряженного состояния, применение гомогенизационного отжига крайне желательно, поскольку позволяет исключить или существенно снизить вероятность возникновения межкристаллитного разрушения в процессе деформирования этим методом. При этом очевидных различий в формирующейся микроструктуре замечено не было.

На рис. 1 представлен внешний вид образца гафниевой бронзы (образец 3) после проведения ДКУП на 3 прохода. Видно, что характер разрушения образца 3 во многом напоминает поведение образца 1. Также присутствуют трещины практически во все сечение образца по плоскости сдвига, приводящие к сегментации и разрушению образца. Однако следует отметить, что имеются некоторые отличия от рассмотренного ранее образца 1 с подобным характером разрушения. Так, верхняя поверхность, проходящая по внутреннему радиусу канала, не имеет «задиров» или небольших трещин, характерных для образцов сплава Cu-Zr. А основным отличием является то, что данный образец прошел 3 прохода и, следовательно, на предыдущем этапе, после 2-х проходов, не имел разрушений. Это может указывать на более оптимальную исходную структуру, в сравнении с образцами Cu-Zr, позволяющую проводить большее количество проходов.

Металлографические исследования показали, что практически во всех рассматриваемых областях наблюдается разбиение на фрагменты полосами локализованного сдвига различной периодичности, вплоть до очень дисперсной волокнистой структуры.

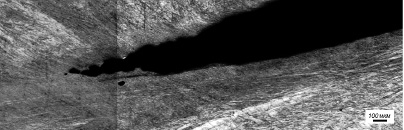

Анализ фронта раскрывшейся трещины показал, что разрушение прошло вдоль области локализованного сдвига шириной 300–500 мкм, сформированной сконцентрированными в данной области полосами адиабатического сдвига, что хорошо видно на рис. 3. При этом стоит особо подчеркнуть, что раскрытие трещины не сходно по развитию со сколом по границе зерна, как, например, наблюдалось для образца 1 (рис. 2б) и не имеет схожих черт с «задирами», наблюдавшимися на образце 2. С учетом того, что развитие разрушения проходит в условиях сильной локализации деформации с возможностью локального разогрева, можно предположить, что развитие трещины в данном образце происходит путем локальных разрывов (образования несплошностей) с дальнейшим их соединением по фронту движения трещины аналогично вязкому ямочному сколу, наблюдаемому в образцах, проходящих испытание на разрыв.

Для понимания механизма разрушения необходимо учесть, что в областях сильного локализованного течения, которое наблюдается при ДКУП, могут формироваться полосы адиабатического сдвига, обнаруженные в меди после ДКУП [4]. В этой работе авторами подробно рассмотрен вопрос возможных причин их возникновения, и указано, что данные полосы могут служить местами зарождения и траекторией роста трещин сдвигового происхождения уже при 3-х проходах ДКУП в медных образцах.

Дюрометрические исследования образца Cu-0,42Hf дали достаточно однородные по сечению образца результаты. Так, микротвердость возросла с 760 ± 20 МПа до 1480 ± 60 МПа.

На рис. 1 показан внешний вид образцов оловянистой бронзы после 2 проходов ДКУП, предварительно подвергнутых отжигу при 700 и 800оС (образцы 4 и 5). В обоих случаях разрушение происходит уже после 2 проходов.

Рис. 3. Микроструктура образца гафниевой бронзы после ДКУП в 3 прохода (образец 3). Фронт раскрывшейся трещины

Характер разрушения образцов оловянистой бронзы схож с характером разрушения образцов 1 и 3 – так же присутствуют раскрытые трещины во все сечение образца по плоскости сдвига, приводящие к сегментации и разрушению образца. При детальном рассмотрении верхней части, проходящей по малому радиусу, видны участки с выраженным рельефом деформационного течения – формирование в структуре системы периодически расположенных полос адиабатического сдвига (небольшие ступеньки по плоскостям сдвига на верхней поверхности) аналогичных тем, что наблюдались в чистой меди при ДКУП [6].

Таким образом, введение легирующих элементов именно в твердый раствор на основе медной матрицы с целью снижения энергии дефекта упаковки и, следовательно, ускорения упрочнения приводит к ускорению образования трещин при меньшем числе проходов. То есть, результатом легирования является более интенсивное упрочнение и повышение склонности к образованию полос деформации, и, как следствие, повышенная склонность к возникновению трещин.

Металлографические исследования микроструктуры образцов оловянистой бронзы показали сходный характер ее микроструктуры с рассмотренной выше структурой бронз с Zr и Hf.

При этом отличительной особенностью образов оловянистой бронзы является наличие полос адиабатического сдвига, не характерных для образцов циркониевой и гафниевой бронз. Ширина таких полос находится в пределах 100 мкм с периодичностью 300-500 мкм – чем ближе к верхнему краю образца, тем больше период с сужением к нижней части образца, где скорость продольного течения (по внешнему радиусу) более высокая. Такая периодичность соответствует периоду ступеней деформационного течения, наблюдаемым в верхней части образца и, следовательно, именно такие полосы адиабатического сдвига являются концентраторами напряжений, где наиболее вероятно будут зарождаться микротрещины, приводящие к разрушению образца по этим полосам.

Измерения микротвердости показали, что в целом структура однородна по твердости внутри визуально разделяемых областей, и составляет 1270 ± 80 МПа вблизи поверхности образца, в областях в глубине микротвердость возрастает до 1430 ± 30 МПа и до 1550 ± 40 МПа в области полосовой структуры, что указывает на наиболее интенсивное упрочение в этих областях. В исходном состоянии микротвердость составляла 770 ± 30 МПа.

Анализ полученных результатов позволяет выделить некоторые критические моменты, наличие которых приводит разрушению образцов при ДКУП. Первый и самый, по-видимому, основной – это наличие значительных растягивающих напряжений в верхней части образца, возникающих при переходе из одного канала в другой, поскольку именно растягивающие напряжения в верхней части образца приводят к формированию и росту трещин.

Несомненно, что формирование клиновидных несплошностей в верхней части образцов – это результат компенсации неравномерного течения, или, иными словами, несоответствие пробега эквивалентных точек в верхней и нижней части образца при проходе через сочленение каналов оснастки. Такое несоответствие в длине траекторий движения можно увидеть и в результатах моделирования в работе [6], в которой моделированием и оценкой сдвиговых напряжений при ДКУП было показано, что в верхней части образца происходят всплески напряжений с последующей релаксацией на расстояниях 5-10 мм. В эксперименте релаксация и проявляется в виде локализованного течения. При этом следует отметить, что в нижней части образца аналогичных всплесков не наблюдалось, что указывает на более равномерное течение материала с существенно меньшей деформацией и, соответственно, большей скоростью. Как результат, это выразилось в характерной геометрической форме моделируемого образца – удлиненной нижней части при укороченной верхней. Результатом такого течения материала является загиб прошедшей через сочленение каналов части образца вверх, или, по-другому, закручивание образца вокруг внутреннего угла сочленения каналов. Следовательно, при дальнейшей деформации прошедшая через сочленение каналов часть будет ограничиваться верхней стенкой канала, и в очаге деформации буду формироваться дополнительные растягивающие напряжения. Дальнейшее развитие процесса будет сочетать в себе уже два критических фактора – растягивающие напряжения и какой-либо из возможных дополнительных, например, формирование полос адиабатического сдвига (образец 5), либо повышенную хрупкость, обусловленную неоптимальной структурой (образец 1), либо другой фактор или их сочетание. А результатом будет зарождение и рост трещины в качестве релаксационного процесса. При дальнейшем прохождении образца через каналы ситуация будет повторяться.

Заключение

Суммируя вышесказанное, можно утверждать, что легирование меди для снижения энергии дефекта упаковки приводит к заметному увеличению прочности получаемых изделий методом ДКУП при снижении количества проходов, но при этом повышается склонность образцов к разрушению по областям локализованного течения, которые могут формировать трещины уже на втором проходе ДКУП.

Анализ формы образцов, периодичности появления и геометрии трещин указывает на геометрический фактор возникающих в верхней части образца растягивающих напряжений, когда расстояние, преодолеваемое образцом по внешнему радиусу, больше, чем по внутреннему.

А сочетание такого геометрического несоответствия с дополнительными факторами, такими как образование полос адиабатического сдвига или неоптимальной структурой и приводит к раскрытию трещин, компенсируя этим величину разности пути прохождения образом по внешней и внутренней поверхности оснастки.

При этом оптимизация формы оснастки для снижения геометрического несоответствия может снизить влияние фактора возникновения растягивающих напряжений в процессе деформирования.

Электронно-микроскопическое исследование выполнено на оборудовании центра коллективного пользования в Испытательном центре нанотехнологий и перспективных материалов ИФМ УрО РАН. Работа выполнена в рамках государственного задания ФАНО России (тема «Спин», номер госрегистрации 01201463330), при частичной поддержке программы фундаментальных исследований УрО РАН (проект 15-9-2-44) и РФФИ (проект 15-03-03103).