Ограниченность легкодоступных запасов газообразного и жидкого видов топлива обуславливает необходимость активного поиска эффективных и экономичных способов использования и вовлечения в топливно-энергетический баланс национальной экономики твердых видов топлива. Одним из перспективных способов его использования является термохимическая конверсия (газификация), которой посвящен ряд научных работ, таких как [1, 2, 6]. При этом вопросы синтеза тепловой схемы установки с поточным газогенератором для комбинированной выработки энергоносителей рассмотрены не достаточно полностью. Таким образом, актуальной задачей является анализ существующих схем и предложение более энергоэффективной.

Известна схема установки для производства электроэнергии [4], включающая газогенератор, снабженный входом для подачи подготовленного топлива и дутьевого воздуха, первый котел-утилизатор, работающий на продуктах газификации и обеспечивающий охлаждение генераторного газа, систему очистки газа от золы, промежуточную камеру сгорания, в которой сжигается часть очищенного генераторного газа с целью подогрева дутьевого воздуха, второй котел-утилизатор, работающий на продуктах сгорания, газовую турбину, в которой продукты сгорания расширяются с выработкой полезной работы, паротурбинную установку. При этом основная часть газа сжигается в камере сгорания энергетической газовой турбины. Теплота уходящих газов используется во втором котле-утилизаторе, который вырабатывает пар для паротурбинной установки. Часть конденсата паротурбинной установки подается в первый котел-утилизатор, а другая – во второй котел-утилизатор. Пар от обоих котлов поступает в паровую турбину.

Недостатком данной установки является тот факт, что она предназначена для выработки одного вида энергоносителя, что приводит к увеличению себестоимости получаемого продукта. Кроме того, в установке отсутствует система очистки генераторного газа от коррозионно-активных компонентов.

Также известна установка для получения электроэнергии [3], включающая газогенератор со входами для топлива и воздуха, два котла-утилизатора, блок очистки газа от сажи, сероводорода и золы, паровую турбину, соединенную с конденсатором, газовую турбину, подогреватель конденсата. При этом газогенератор связан по газу с газовым подогревателем конденсата через последовательно соединенные первый котел-утилизатор, блок очистки газа, второй котел-утилизатор, в качестве которого выступает высоконапорный парогенератор, и газовую турбину. По пароводяному тракту питательная вода от конденсатора паровой турбины поступает через газовый подогреватель конденсата в котел-утилизатор и высоконапорный парогенератор, в котором вырабатывается пар, используемый в конденсационной паровой турбине для выработки электроэнергии.

Однако в этой установке химическая энергия синтез-газа используется только для выработки электрической энергии, что приводит к снижению термодинамической эффективности установки и увеличению себестоимости электроэнергии. Кроме того, в этой установке синтез-газ используется в качестве топлива для газовой турбины, что исключает возможность его использования в качестве сырья для различных отраслей промышленности. Применение котлов-утилизаторов одного давления также снижает термодинамическую эффективность установки.

Таким образом, необходимо разработать тепловую схему установки с газификацией твердого топлива с повышением ее эффективности при снижении себестоимости вырабатываемых продуктов. Техническим результатом является совмещение технологических процессов выработки водородосодержащего газа, электроэнергии и теплоты. Кроме того, за счет применения котлов-утилизаторов двух давлений увеличивается электрическая мощность и КПД энергетической установки, повышается надежность работы котла-утилизатора низкого давления в результате удаления серосодержащих газов.

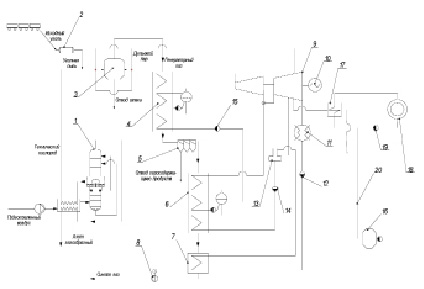

Предлагаемая нами установка представлена на рисунке.

Установка для комбинированного производства водородосодержащего газа, электрической и тепловой энергии на базе поточного газогенератора [5]: 1 – воздухоразделительная станция; 2 – блок подготовки твердого топлива; 3 – газогенератор; 4 – первый котел-утилизатор; 5 – блок очистки газа; 6 – второй котел-утилизатор; 7 – подогреватель конденсата; 8 – компрессор; 9 –паротурбинная установка; 10 – электрогенератор; 11 – конденсатор; 12 – конденсатный насос; 13 – деаэратор; 14 – питательный насос; 15 – бустерный насос; 16 – узел химводоподготовки; 17 – теплофикационный подогреватель; 18 – потребитель тепловой энергии; 19 – сетевой насос; 20 – трубопровод подпитки тепловой сети

Установка содержит воздухоразделительную станцию 1, блок подготовки твердого топлива 2, которые питают газогенератор 3, два котла-утилизатора 4, 5, каждый из которых снабжен газовым и пароводяным трактами, блок очистки газа 5, снабженный отводом серосодержащего продукта, паротурбинную установку 9, на выходе которой установлен конденсатор 11, подогреватель конденсата 7 с газовым и водяным трактами. В качестве газогенератора 3 может быть использован поточный газогенератор с парокислородным дутьем при атмосферном давлении, например, газогенератор Копперса-Тотцека. Интенсификация процесса достигается за счет использования встречного расположения горелок. Данный газогенератор обладает наивысшим значением содержания водорода в генерируемом газе по сравнению с генераторами Винклера (кипящий слой) и Лурги (плотный слой), характеризуется универсальностью по перерабатываемому типу твердого топлива, а также успешной промышленной эксплуатацией. Газогенераторы такого типа в полной мере отвечают требованиям, предъявляемым к установкам, используемым на тепловых электростанциях, поскольку в продуктах газификации не содержится фенолов и смол, что существенно упрощает систему очистки генерируемого газа. В установке реализовано последовательное соединение (по технологическому циклу) газогенератора 3, газового тракта первого котла-утилизатора 4, вырабатывающего пар высокого давления, блока очистки газа 5, газового тракта второго котла-утилизатора 6, вырабатывающего пар низкого давления, газового тракта подогревателя конденсата 7 и компрессора 8. Газогенератор 3 также связан с камерой отбора паротурбинной установки 9, включающей электрогенератор 10, конденсатор 11, конденсатный насос 12, деаэратор 13, питательный насос 14 и узел химводоподготовки 16. Паротурбинная установка снабжена контуром отбора тепловой энергии, содержащем теплофикационный подогреватель 17, связанный с потребителем тепловой энергии 18, сетевой насос 19 и трубопровод подпитки тепловой сети 20. Выходы пароводяных трактов первого и второго котлов-утилизаторов подсоединены ко входу теплофикационной паротурбинной установки. Конденсатор 11 через конденсатный насос 12 соединен со входом водяного тракта подогревателя конденсата, выход которого связан со входом пароводяного тракта второго котла-утилизатора 6 через деаэратор 13 и питательный насос 14, при этом второй котел-утилизатор 6 содержит дополнительный выход для воды, соединенный со входом пароводяного тракта первого котла-утилизатора 4 через бустерный насос 15.

Данная установка работает следующим образом. Газогенератор 3 потребляет технический кислород (98 % O2) от воздухоразделительной станции 1 и водяной (дутьевой) пар (pизб=0,25 МПа) от теплофикационной паротурбинной установки 9 для осуществления технологического процесса автотермической газификации угольной пыли (других видов твердого топлива, измельченных до размера, исключающего его гравитационное осаждение), полученной из блока подготовки твердого топлива 2, где исходное топливо подвергают первичному дроблению, сушки и помолу. Из газогенератора 3 отводят шлак в жидком виде, который гранулируют и реализуют потребителям. Образовавшийся при этом генераторный газ с температурой 1500-1600°С подают в первый котел-утилизатор 4, где его охлаждают до температуры 800°С, и в блок очистки газа 5, в котором образуется серосодержащий продукт и отводится потребителям. Затем очищенный газ подают во второй паровой котел-утилизатор 6 для дальнейшего охлаждения. Подготовленный таким образом генераторный газ, состоящий в основном из оксида углерода и водорода, подвергают сжатию в компрессоре 8 и передают потребителю. Пар двух давлений, вырабатываемый в котлах-утилизаторах 4, 6, подают в паротурбинную установку 9. Электрогенератор 10 паротурбинной установки вырабатывает электрическую энергию, передаваемую потребителям. От паротурбинной установки 9 через теплофикационный подогреватель 17 с использованием сетевого насоса 19 и трубопровода подпитки тепловой сети 20 от узла химводоподготовки 16 тепловую энергию отпускают потребителю 18. Конденсат из конденсатора 11 паротурбинной установки с помощью конденсатного насоса 12 подают в подогреватель конденсата 7, затем в деаэратор 13 и, с помощью питательного насоса 14, – в котел-утилизатор низкого давления 6, где происходит процесс генерации пара низкого давления.

Побочными продуктами технологического процесса являются газообразный азот от воздухоразделительной станции, гранулированный шлак, серосодержащий продукт.

Таким образом, в заявляемой установке используется ступенчатое охлаждение генераторного газа в двух котлах-утилизаторах разных давлений с размещенным между ними блоком очистки газа, позволяющее повысить эффективность выработки электрической и тепловой энергии. Кроме того, за счет комбинированной выработки энергоносителей снижается их удельная себестоимость и повышается эффективность производства. Использование установки обеспечивает снижение вредных выбросов в окружающую среду.

Выводы:

1. Выполнен анализ современного состояния исследований в области комплексного использования твердого топлива.

2. Предложена усовершенствованная тепловая схема установки с поточной парокислородной газификацией твердого топлива для комбинированного производства энергоносителей (водородосодержащего газа, тепловой и электрической энергии) и химических материалов (зола, газообразный азот и пр.).

Исследование выполнено при финансовой поддержке РФФИ и Правительства Республики Татарстан в рамках научного проекта №15-48-02313 «р_поволжье_а».