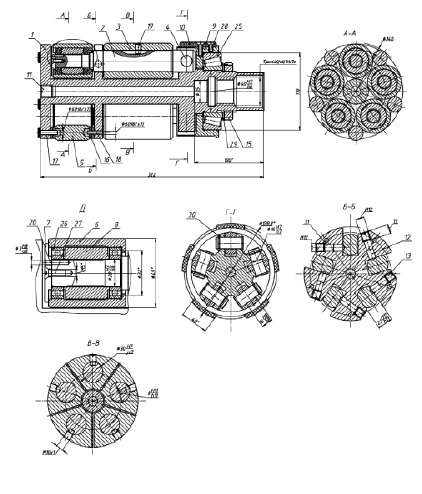

На рис. 1 представлена конструкция экспериментального раскатника центробежного рычажного по патенту №122810.

Представленная конструкция при проведении экспериментальных исследований показала обнадеживающие результаты по надежности, стабильности и обеспечению заданного качества поверхностного слоя. Однако она имеет ряд недостатков, заключающихся в следующем.

При этом конструкция инструмента позволяет применять инерционные грузы 3 с заданными массами, регулируя их величину изменением длины центробежного груза.

1. В рассматриваемом инструменте (рис. 1) предполагается получать расчетные значения силы деформирования, приложенные к деформирующим роликам 5, как действие суммы моментов от величин центробежных сил, обеспечиваемых массами двух смежных опорных катков 6, опирающихся на них деформирующих роликов 5, центробежных грузов 3 и распределенными по длине массами самих рычагов 12. Расчетные величины плеч равны расстояниям по длине рычага от центров тяжести опорных катков, деформирующих роликов, центробежных грузов и самого рычага до его крепления в шарнире 4.

Однако если переместить ось вращения рычага в его начало (расположить в передней стенке корпуса рычага), то центр тяжести центробежных грузов окажется значительно ближе к деформирующим роликам, и тем самим будет увеличена центробежная сила, действующая на деформирующий ролик.

2. При выводе инструмента из обработанного отверстия, деформирующие ролики будут «провисать» в нижней части инструмента. Это может привести к задирам обработанной поверхности отверстия. Для предотвращения этого не желательного явления в инерционном раскатнике рычажном предусмотрены подпружиненные вставки 12 (рис 1), входящие в конические углубления выполненные в рычагах 2, за счет чего рычаги вместе с инерционными грузами при неработающем инструменте сходятся к оси раскатника. Такое конструктивное исполнение удержания рычагов на одной окружности при неработающем инструменте представляется весьма ненадежным, так как вставки могут подвергаться заклиниванию.

Рис. 1. Конструкция экспериментального раскатника центробежного рычажного по патенту №122810

3. Базовый раскатник закрепляется на стебле при помощи внутренней двухзаходной трапецеидальной резьбы. Традиционно ротационный раскатывающий инструмент закрепляется на стебле при помощи наружной двузаходной трапецеидальной (или прямоугольной) резьбы. Это связано с тем, что обработка наружной резьбы более технологична, и поскольку стебель один, а раскатывающих инструментов применяется много, то принятое решение использовать для закрепления раскатника при помощи внутренне трапециедальной резьбы не целесообразно.

Сила деформирования, центробежного рычажного раскатывающего устройства, будет складываться из суммы всех возникающих центробежных сил, действующих на деформирующий цилиндрический ролик: от массы самого ролика, масс двух опорных катков, массы центробежного груза и массы рычага, на котором они устанавливаются.

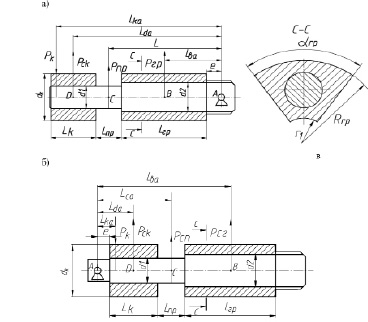

Рассмотрим два вида расположения оси крепления рычагов раскатника (рис. 2.), а именно на правом конце раскатника (рис. 2а) и левом конце раскатника (рис. 2.б)

Составив и решив уравнение равновесия для каждой из схем крепления оси в виде суммы моментов центробежных сил относительно усилия Рk, действующего на каток, будем иметь следующее уравнение:

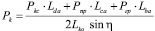

. (1)

. (1)

На деформирующий ролик, в соответствии со схемой, изображенной на рис. 2, действуют две силы со стороны дух смежных катков.

Рис. 2. Расчетная схема определения силы деформирования создаваемого массой опорного катка, массой центробежного груза и рычагом: а – рычаг прямого раскатника; б – рычаг обрабного раскатника; в – поперечное сечение центробежного груза (круговой сегмент) Рпр – центробежное усилие, обеспечиваемое массой участка рычага, расположенного между опорным катком и инерционным грузом; Ргр – центробежное усилие, обеспечиваемое массами центробежного груза и участком рычага, на котором установлен центробежный груз; αгр – угол кругового сектора центробежного груза; Dгр – наружный диаметр кругового сектора ; dг – внутренний диаметр кругового сектора; Lгр– длина центробежного груза; rk, rр – радиусы опорного катка и деформирующего ролика; lk – длина опорного катка; ρк, ρр – удельный вес материала опорного катка и деформирующего ролика

Составив уравнение равновесия и решив его, получим зависимость для определения величины усилия деформирования, действующего непосредственно на деформирующий ролик.

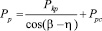

. (2)

. (2)

Полученное значение усилия деформирования должно соответствовать величине, необходимой для достижения заданных показателей качества поверхностного слоя при обработке ППД инерционным рычажным раскатывающим устройством. Одними из главных показателей качества является глубина упрочнения и остаточные напряжения в поверхностном слое обработанной детали.

Расчеты производились с применением ЭВМ в программным обеспечением MathCAD 14.

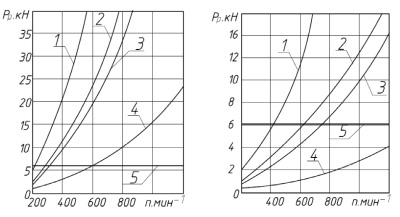

На основании расчетов построены графические зависимости, представленные на рис. 3 и 4.

a) б)

Рис. 3. Изменение усилия деформирования от радиусов обрабатываемых отверстий и частоты вращения раскатника: а – для крепления рычага на левом конце; б – для крепления рычага правом конце. Радиусы обрабатываемых отверстий: 1 – Ro=100 мм; 2 – Ro=80 мм; 3 – Ro=75 мм; 4 – Ro=50 мм. Необходимая сила деформирования соответствует прямой линии, обозначенной цифрой 5, равна 6 кН

Как видно из представленных на рис. 4. и рис. 3 зависимостей, при креплении рычага на правом конце сила деформирования при одинаковых частотах вращения раскатников больше чем при креплении рычага на правом конце.

Согласно полученным расчетным данным, представленным на рис. 4 видно, что для раскатника рычажного обрабтного сила деформирования при одних и тех же частотах вращения больше в два раза по сравнению с креплением рычага на правом конце. Необходимая сила деформирования при обеспечении шероховатости в пределах Ra=0.12 …0,2 мкм и глубине упрочнения 1…1,3 мм равна 6 кН. При этом максимальная частота вращения инструмента в базовом варианте раскатника при обработке отверстия диаметром 100 мм будет превосходить 1200 мин-1, а в предлагаемом варианте всего 600 мин-1.

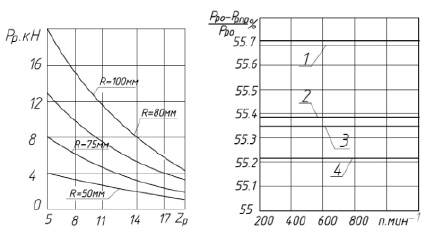

а) б)

Рис. 4. Изменение усилия деформирования от количества роликов, одновременно устанавливаемых в инструменте (а) и процентное отношение сил деформирования при креплении рычага на разных концах (б)

При этом следует, что с увеличением диаметра обрабатываемого отверстия необходимая частота вращения для обеспечения усилия деформирования уменьшается. Кроме того, наибольшая сила деформирования будет приходится на раскатник содержащий 5 роликов.