В машиностроительном производстве обработка длинных валов и труб представляет значительные сложности, связанные с их недостаточной жесткостью. Еще большие проблемы возникают при обработке тонкостенных труб. Длинными считаются валы и трубы, для которых отношение длины к диаметру определяется из неравенства L/d > 10. В машиностроении в ряде случаев применяются трубы, длина которых составляет несколько метров, а указанное соотношение превышает значения L/d > 100. К таким деталям относятся детали многих товаров широкого потребления: инвалидные коляски, детали офисной и бытовой мебели, элементы оформления интерьеров офисов магазинов, аптек и других общественных помещений. Как правило, в качестве заготовок для изготовления перечисленных деталей применяются трубы с толщинами стенок hтр= 1…3 мм и диаметрами d= 10…50 мм. В этих случаях к точности наружных диаметров труб не предъявляют высоких требований, однако устанавливаются жесткие требования по обеспечению шероховатости наружной поверхности в пределах Ra=0,16…0,32 мкм. Традиционный метод обработки указанных деталей сводится к трудоемкому процессу шлифования на бесцентрово-шлифовальных станках с последующей доводкой при помощи полировки.

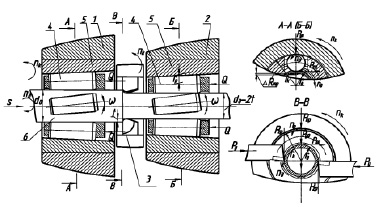

Одним из возможных методов обработки длинных валов и тонкостенных труб диаметрами 10…32 мм и толщиной стенки 1…3 мм является совмещенное резание и поверхностное пластическое деформирование (ППД) роликами [1]. Схема обработки представлена на рис. 1.

Установка для совмещенной обработки резанием и ППД представляет собой два установленных соосно друг с другом обкатника постоянного усилия 1 и 2, между которыми расположена резцовая головка 3. Деформирующие ролики 4 в обкатниках вращаются за счет фрикционного взаимодействия с опорными конусами 5, получающими вращение от привода на чертеже не показанного. Ролики 4, нагруженные в осевом направлении постоянным усилием Q, вращают в свою очередь, обрабатываемую деталь 6. Подача детали в продольном направлении обеспечивается самозатягиванием (самоподачей), возникающей в результате установки роликов 4 на угол самозатягивания ω по отношению к оси детали.

Второй обкатник осуществляет окончательную отделочную обработку поверхностным пластическим деформированием (ППД) для достижения низкой шероховатости в пределах Ra = 0,12…0,32 мкм. При указанной схеме осуществляется обработка тонкостенных труб напроход, что создает предпосылки для автоматизации процесса.

Оптимизация решения этой задачи сводится к нахождению таких параметров контактной зоны между деформирующим роликом и обрабатываемой поверхностью и условий деформирования, которые обеспечили бы требуемый крутящий момент при ограничениях по максимальной радиальной нагрузке приложенной к трубе и предотвращении недопустимого прогиба стенки трубы, а также обеспечении заданного качества поверхностного слоя.

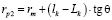

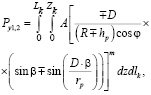

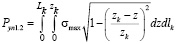

В качестве функции цели данной оптимизационной задачи в работе [1] получено выражение для определения прогиба стенки трубы от распределенных по площади контакта между роликом и обрабатываемой поверхностью напряжений

, (1)

, (1)

где Lk – общая длина контакта; zk – изменение полуширины контакта между роликом и обрабатываемой деталью в зависимости от его длины; σk –распределение контактных напряжений; Rтр – радиус обрабатываемой трубы; hmp – толщина стенки трубы; z – текущая координата полуширины контакта; E – модуль упругости; lk – текущая координата длины контакта; η=0,135/Rmp; [ΔR] – допустимое значение прогиба стенки трубы.

Обеспечение минимального прогиба стенки трубы при заданной производительности и качестве поверхностного слоя определяется соответствующим выбором конструктивных параметров деформирующих роликов, усилием деформирования, режимами обработки, количеством деформирующих роликов одновременно устанавливаемых в обкатниках. Чем больше роликов, тем меньше будет нагрузка на каждый из них.

Другим возможным вариантом является увеличение размеров контактной зоны и рационального распределения напряжений по площади контакта, желательно более равномерного.

Количество роликов, установленных одновременно по окружности детали имеет ограничения по конструктивным соображениям. На практике ролики диаметром меньше 10 мм, как правило, не применяются. Увеличение площади контакта может быть достигнуто за счет увеличения длины контактной зоны и ее ширины. Ширина контактной зоны будет тем больше, чем больше диаметр применяемого ролика и усилие деформирования. Как показывают расчеты, ширина контакта за счет этих параметров изменяется незначительно. Поэтому основным параметром, за счет которого можно увеличить площадь контакта является длина контакта.

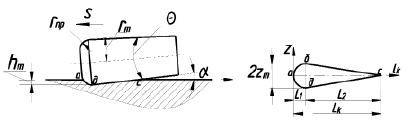

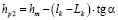

В производственной практике используется два вида контактных зон: эллипсный и каплевидный. Первый вид контакта образуется деформирующими роликами, имеющими рабочую поверхность в виде тора. Они имеют большие диаметры за счет установки на подшипники качения, поэтому их количество в инструменте ограничено размерами подшипников. Каплевидные отпечатки получаются при обработке коническими роликами относительно небольших диаметров (10…20 мм) (рис. 2). Особенностями каплевидного отпечатка является то, что за счет увеличенной глубины его внедрения на начальном (заходном) участке обеспечивается требуемая пластическая деформация и необходимое качественное преобразование поверхностного слоя; на остальном участке (участке сбега) происходит выравнивание деформаций, за счет чего предотвращается появление волнистости. Получение каплевидного контакта достигается установкой ролика на угол внедрения α = 0,5…1°.

Исходя из изложенного, можно записать следующие равенства и неравенства, накладывающие ограничения на функцию цели (1).

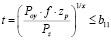

zp ≤ b1; so≤ b2; f =b3; rnp ≤ b4; hm ≤b5V≤ b6; θ=b7; σT= b8; σв=b10; t≤b11.(2)

где so – подача инструмента на оборот; f – коэффициент трения между деформирующим роликом и опорным конусом; rnp – профильный радиус заборной части конического ролика; hm – глубина внедрения ролика в поверхность детали; V – скорость резания (раскатывания); θ – угол конусности ролика; σT, σв – предел текучести и предел временного сопротивления обрабатываемого материала; t – глубина резания; b1, b2, b3, b4,b5, b6, b7, b8, b10, b11 – ограничения на функции цели.

Рис. 1. Схема совмещенной обработки резанием и ППД: 1, 2 – обкатники; 3 – резцовая головка; 4 – деформирующие ролики; 5 – опорный конус

а б

Рис. 2. Внедрение ролика в поверхность детали при обработке поверхностным пластическим деформированием (а) и форма и размеры каплевидного контакта, образуемого при обработке цилиндрических поверхностей коническими роликами (б)

Приведенные равенства и неравенства необходимо дополнить функциональными зависимостями связи геометрических параметров деформирующих роликов с геометрическими параметрами контактной зоны, контактными напряжениями, усилием деформирования и глубиной упрочнения. Методика определения этих параметров приведена в работе [1]. Ниже приводятся зависимости для определения указанных параметров. При обработке коническими роликами контактная зона является каплевидной, состоящей из заходного участка, обозначенного в формулах индексом 1 и участка сбега, индекс 2 (рис. 2).

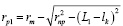

Изменение радиуса ролика по длине контакта lk:

при  ; (3)

; (3)

при  , (4)

, (4)

где rm – радиус ролика соответствующий максимальному его внедрению в поверхность детали (в сечении б-б на рис 1); L1 – длина заходного участка каплевидного контакта; L2 –длина участка сбега; Lk – общая длина контакта.

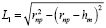

Длина контакта на заходном участке и участке сбега, а также полная длина контакта определяется по формулам

;

;  ;

;

. (5)

. (5)

Изменение глубины внедрения ролика по длине контакта

при

при  ; (6)

; (6)

при  (7)

(7)

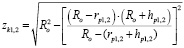

Изменение полуширины контакта по его длине

, (8)

, (8)

где в этой и нижеприведенных формулах индекс 1, применяется при расчете полуширины на заходном участке, а индекс 2 – на участке сбега.

Радиальное усилие деформирования Роу выбирается из условий достижения заданного качества поверхностного слоя. Усилие деформирования будет различным на первичной и вторичной зонах контакта. В первичной зоне контакта (участок контакта, обозначенный буквами абса) происходит упругопластическое деформирование детали. На вторичном участке (участок адса) происходит упругое восстановление металла. На этих участках усилия деформирования вычисляются по формулам (9), (10)

; (9)

; (9)

, (10)

, (10)

где  ;

;  ; z – текущая координата полуширины контакта; А и m постоянные коэффициенты, зависящие от механических свойств обрабатываемого материала.

; z – текущая координата полуширины контакта; А и m постоянные коэффициенты, зависящие от механических свойств обрабатываемого материала.

Если по окружности детали установлено zр роликов, то суммарное тангенциальное усилие обкатывания, вызывающее крутящий момент, преодолевающий силы резания Pz, будет равно:

, (11)

, (11)

где zр – количество роликов; f – коэффициент трения между поверхностями деформирующего элемента и обрабатываемой детали.

Сила резания вычисляется по формуле [3]

, (12)

, (12)

где Сpz, y, x, n, Kи – коэффициенты, выбираемые по справочнику [3].

Совместное решение уравнений (1) и (2) позволяет получить значение максимально возможной глубины резания для заданных условий обработки:

;

;

ΔRтр Δ [ΔRтр]. (13)

Если неравенства t ≤ b11 и ΔRтр ≤ [ΔRтр] не выполняются, то производится корректировка исходных данных до тех пор, пока не будет достигнут требуемый результат.