Одними из самых производительных и экономичных методов обработки длинномерных нежестких валов и труб является совмещенное обтачивание и обработка ППД роликами [3]. При этом используют эффект самоподачи создаваемой обкатником для приведения во вращение и продольное перемещение обрабатываемой детали, поскольку контакт роликов с поверхностью детали является фрикционным. Так как требуется преодолевать возникающие значительные по величине силы резания, то такая схема обработки имеет ограничения по глубине резания и подаче связанные с конструктивными параметрами и количеством деформируемых роликов устанавливаемых в обкатнике. Одним из решений является увеличение длины контакта за счет применения длинных роликов обеспечивающих перекрещивающийся контакт с заготовкой. Однако это требует применение опорного конуса выполненного с криволинейной поверхностью [2]. Форма поверхности такого криволинейного опорного конуса будет представлять собой однополостной гиперболоид вращения с образующей, перекрещивающейся с осью вращения под двумя углами. Первый угол равен сумме угла конусности деформирующего ролика, опорного конуса и заднего угла внедрения. Второй угол это угол самоподачи. Так как поверхность гиперболоида является линейчатой, то ее можно получить тонким растачиванием на токарном станке, обеспечив необходимую траекторию движения резца.

Так как при проходе вдоль направляющей обрабатываемой поверхности гиперболоида вращения происходит изменение углов резания, то оценить это влияние можно проведя соответствующий анализ.

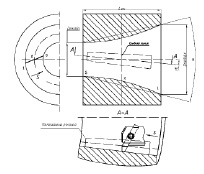

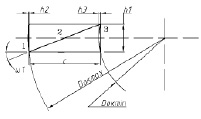

Для определения изменения углов резания в начале и конце растачивания рассмотрим схему на рис.1.

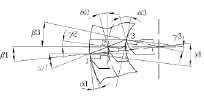

Если расположить вершину резца по центру заготовки в средней части растачиваемого конуса (точка 2), то в начале (точка 1) и в конце обработки (точка 3) будет получено искажение углов резания (рис.2).

Рис. 1. Схема растачивания криволинейного конуса: 1-2-3 – траектория движения резца.

Рис. 2. Схема изменения углов резания при расточке опорного конуса в виде гиперболоида вращения: α1, γ1, α2, γ2, α3, γ3 – задний и передний углы резца соответственно в 1, 2 и 3 точках; w1 – угол наклона образующей конуса в рассматриваемой проекции; β1, β3 – изменение угла расположения вершины резца в начале и конце обработки; γ2, a2 – передний и задний углы резца при установке его по линии центров (точка 2).

Изменившиеся передний и задний углы в точке 1 и 3 будут зависеть от углов β1 и β3 соответственно из-за изменения угла расположения вершины резца в начале и конце обработки

;

;  (1)

(1)

;

;  (2)

(2)

;

;  (3)

(3)

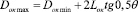

где Dокmax, Dокmin – максимальный и минимальный диаметр опорного конуса; h2, h3 – длины хорд (рис.3) определяемые по формулам 7 и 8.

Для нахождения углов β1 и β3 получены выражения:

(4)

(4)

(5)

(5)

где Lок – длина опорного конуса; θ – угол конусности опорного конуса; h1 определяется из выражения:

(6)

(6)

Преобразуя формулу 5 получим:

(7)

(7)

Рис. 3. Схема к определению h2, h3.

И аналогично для h3:

(8)

(8)

Произведя подстановку и преобразование:

(9)

(9)

(10)

(10)

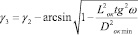

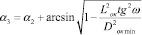

Окончательно получим выражения для нахождения изменившихся углов резания в крайних точках обрабатываемого конуса, если резец будет выставляться по средней точке:

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14)

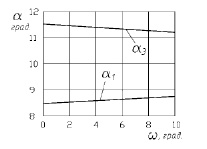

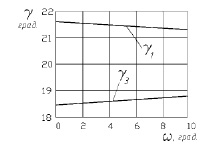

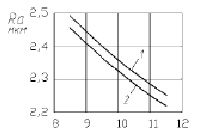

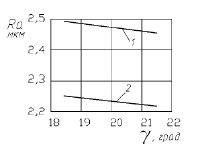

Полученное изменение углов представлено на рис.4, 5.

Изменение углов оказывает влияние на изменение шероховатости поверхности получаемой после обработки. Но это влияние не связано с геометрическими соображениями, а происходит главным образом за счет изменения условий деформации металла, величиной наростообразования, вибрации, изменением силы трения на задней поверхности и др. [1].

Рис. 4. Зависимости заднего угла в точках 1(α1) и 3(α3) от угла самоподачи построенные для условий: γ2=20°,α2=10°, θ=6°, Lок=120мм; Dокmin=60мм.

Рис. 5. Зависимости переднего угла в точках 1 (γ1) и 3 (γ3) от угла самоподачи построенные для условий: γ2=20°,α2=10°, θ =6°, Lок=120мм; Dокmin=60мм.

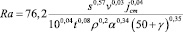

Оценить это влияние можно применив известную эмпирическую зависимость для определения параметра шероховатости для тонкого растачивания [4]:

(15)

(15)

где s – подача, мм/об; V – скорость резания м/мин; jст – жесткость станка Н/мм; t – глубина резания, мм; ρ – радиус при вершине резца, мм; a, , γ - задний и передний углы, град.

Произведя подстановку изменения углов в формулу 15 получим графики изменения параметра шероховатости Ra при обработке криволинейного опорного конуса чистовым растачиванием.

Рис. 6. Зависимость Ra от заднего угла построенные для условий: 1- γ1=18,5°;2 - γ3=21,5°; θ =6°, Lок=120мм; Dокmin=60мм, V=150м/мин, S=0,05 мм/об, R=2мм.

Рис. 7. Зависимость Ra от переднего угла построенные для условий: 1 - α1=8,5°,2 - α3=11,5°, θ=6°, Lок=120мм; Dокmin=60мм, V=150м/мин, S=0,05 мм/об, R=2мм.

Анализ графиков (рис.6, 7) показывает, что при обработке параметр шероховатости изменяется в небольших пределах, однако это говорит о имеющем место влиянии и его необходимо учитывать при рассматриваемой чистовой обработке криволинейного опорного конуса. Учесть изменение углов возможно при растачивании на токарном станке с ЧПУ с одновременным управлением по четырем координатам: в продольном направлении, в поперечном, в вертикальном – для получения необходимой траектории, кроме того при изменении вертикальной координаты необходим поворот резца для сохранения углов резания постоянными. Величина поворота зависит от положения резца в вертикальной плоскости.