В конкретных производственных условиях обработки деталей поверхностным пластическим деформированием сложилась ситуация, когда практически во всех применяемых инструментах для раскатывания, в качестве геометрических форм рабочей поверхности деформирующих элементов, применяются: шар, тор или прямой круговой конус [1, 2,]. Для каждого из указанных деформирующих элементов, радиус окружности в их поперечном сечении, по длине их образующей, является переменным.

Так, например, при качении конического ролика по поверхности детали, произходит его вращение с постоянной угловой скоростью ωр. Линейная скорость всех периферийных точек поверхности деформирующего ролика, как известно, из теоретической механики, определяется из выражения

(1)

(1)

Это означает, что при качении, например, конического ролика по опорному конусу в сепараторном раскатывающем инструменте, при наличии одного нескользящего сечения, расположенного на некотором расстоянии от переднего торца, в других сечениях конического ролика будет наблюдаться эффект проскальзывания, скорость которого можно определить по формуле

(1)

(1)

где Δrр– приращение радиуса ролика по отношению к радиусу нескользящего сечения.

При значительных силах деформирования, а, следовательно, значительных контактных напряжениях между опорными поверхностями ролика и опорного конуса, проскальзывание вызывает повышенный износ одновременно, как деформирующего ролика, так и опорного конуса. Следовательно, одним из наиболее эффективных способов избежать проскальзывания является применение цилиндрического деформирующего ролика, опирающегося на цилиндрические опорные катки.

Как известно, применение конических роликов и опорных конусов в сепараторном раскатывающем инструменте связано с необходимостью настройки роликов на заданный диаметральный размер при помощи их перемещения вдоль опорного конуса и установки роликов на угол внедрения, который обычно составляет величину от 20/…30/,что необходимо для получения каплевидного контакта [3]. Применение цилиндрических роликов в дифференциальных инструментах весьма затруднено, так как приводит к необходимости применения длинных опорных конусов и других конструктивных решений требующих усложненных конструктивных решений. Вышесказанное предопределяет, что на практике цилиндрические ролики в дифференциальных раскатывающих инструментах не нашли должного применения.

Кроме того, использование опорных катков и деформирующих роликов, имеющих цилиндрическую форму наружной образующей поверхности и установленных под углом самозатягивания α, обеспечивает равномерную самоподачу инструмента и гарантирует при их вращении равнозначную скорость во всех точках контакта по длине. Это значительно уменьшает эффект проскальзывания, существенно уменьшает износ опорныхэлементов раскатывающего устройства и снижает динамику ППД.

Следовательно, возможность применения опорных катков и деформирующих роликов, имеющих цилиндрическую форму наружной образующей поверхности, ведет к повышению стабильности процесса ППД, что существенно расширяет технологические возможности раскатников.

Таким образом, как видно из вышесказанного, большая теоретическая и экспериментальная научная работа, по исследованию раскатников, выявила и определила ряд последующих научных изысканий, которые могут быть положены в основу самостоятельных научных работ.

Из расчётов следует, что при номинальном значении силы деформирования контактные напряжения даже при установке цилиндрических роликов на два опорных катка контактные напряжения превышают допустимое значение. Дальнейшее совершенствование методов установки деформирующих роликов приводит к идее устанавливать деформирующие роликов в обоймы (рис. 1).

Рис. 1. Установка деформирующего цилиндрического ролика в обойму

В этом случае напряжения от сил деформирования будут распределяться по всей нижней поверхности деформирующего ролика. Проверим, насколько будет эффективным такое решение.

Контактные напряжения между роликом и опорным конусом при опоре на обойму могут быть определены на основе применения фундаментального решения теории упругости. Это решение основано на положении что приложенная сила к поверхности полубесконечного тела вызывает на вырезанном в поверхности цилиндра напряжение, определяемое по формуле

(3)

(3)

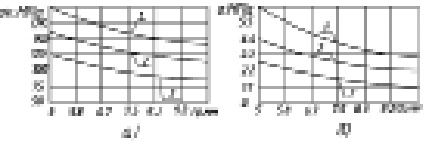

На рисунке 2 показаны зависимости изменения контактных напряжений между катками и цилиндрическим деформирующим роликом рассчитанных по формуле 1. (рис. 2.а) и контактных напряжений, рассчитанных по формуле от радиусов обрабатываемых отверстий, а также сравнения контактных напряжений между роликом и обоймой (рис. 2.б) в зависимости от радиуса обрабатываемого ролика.

Рис. 2. Изменения максимальных контактных напряжений от радиуса деформирующего ролка 1 –Рр =5кН ; кривая 2 - Рр =3,5кН; кривая 3 – Рр =2кН ; а)-контакт ролика с опорным катком, б) установка ролика в обойме

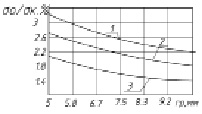

На рис. 3 показано процентное отношение контактных напряжений.

Рис. 3. Отношение максимальных контактных напряжений от радиуса деформирующего ролика при установке ролика в обойме и контакте ролика с опорным конусом1 –Рр =5кН; кривая 2 - Рр=3,5кН; кривая 3 – Рр=2кН

Из анализа приведенных графических зависимостей можно сделать следующие, важные для определения рациональных конструктивных параметров раскатников выводы:

1.Надежность деформирующего инструмента для обработки цилиндрических поверхностей раскатыванием и обкатыванием главным образом зависит от контактных напряжений между деформирующими и опорными элементами.

2. Для предотвращения проскальзывания в контакте между опорными элементами и деформирующими роликами необходимо применять цилиндрические ролики.

3. При установке роликов в обойму контактные напряжения между ихними поверхностями по сравнению с опорой роликов на опорный конус или каток во много раз меньше, что приведет в процессе использования инструмента к резкому повышению его надежности.

4. При установке деформирующих роликов в обоймы контактные напряжения составляют не более 3% от контактных напряжений возникающих при контакте двух цилиндрических катков, что пропорционально увеличит и надежность раскатника.

На основании проведенного анализа необходимо разработать новую конструкцию раскатника для обработки отверстий поверхностным пластическим деформированием.