В производстве тканей затраты на сырье составляют более 50 % себестоимости продукции, поэтому экономия сырья – это путь снижения себестоимости продукции.

Экономия сырья начинается с правильного установления норм расхода его на единицу продукцию. Нормы расхода основы и утка на единицу продукции существенно различаются по ассортименту и в большой мере зависят как от линейной плотности пряжи, так и от плотности ткани по основе и утку. Норма расхода пряжи в ткани зависят не только от массы основной и уточной пряжи, заработанных в ткань, но и от количества отходов, которые получаются при перематывании, сновании, шлихтовании, пробирании, привязывании и, собственно, ткачестве.

Количество отходов в ткацком производстве зависит от ряда показателей: качества получаемого сырья, длины нити и ткани на паковках, технического состояния оборудования, на котором перерабатывается сырье и полуфабрикаты, а также от квалификации рабочих, их внимательного и бережливого отношения к сырью и полуфабрикатам. Последние три показателя также влияют на обрывность нитей. Увеличение обрывности повлечет за собой и увеличение отходов.

Относительная величина отходов нитей на каждой машине или станке зависит не только от длины нитей на паковках, но и от суммы длин концов нитей, уходящих в отходы, которые, как правило, возникают при ликвидации обрывов нитей и смене паковок.

При нормировании процента отходов необходимо учитывать только технологиче-ски необходимые отходы, т.е. без отходов, возникающих в результате нарушения пара-метров технологического процесса.

На основании расчета отходов по переходам устанавливается процент выхода по-луфабрикатов на каждом переходе ткацкого производства по отношению ко всей пряже, поступившей в производство. Этот расчет служит базой для определения сопряженного количества приготовительного оборудования ткацкого производства, а также для составления баланса сырья в производстве.

Расчет потребности в основной и уточной пряже служит основой для разработки производственной программы выпускного ткацкого цеха.

Для разработки программы автоматизированного расчета отходов по переходам ткацкого производства была использована действующая в текстильной промышленности методика расчета отходов. На основе этой методики был разработан алгоритм расчета количества отходов по каждому переходу ткацкого производства. При разработке алгоритма учитывались типы и марки оборудования, установленные на текстильном предприятии, а также существующие технологические режимы выработки ткани в ткацком производстве.

Разработанный в данной научноисследовательской работе алгоритм автоматизи-рованного метода расчета отходов, включает следующие этапы:

1. Ввод исходных данных (характеристики оборудования, установленные в ткацком производстве, суровой ткани, входящих и выходящих паковок, длины нитей, идущих в отходы).

2. Определение количества отходов при перематывании основной и уточной пряжи.

3. Определение количества отходов при партионном или ленточном способах сно-вания нитей основы.

4. Определение количества отходов при шлихтовании или эмульсировании основ.

5. Определение количества отходов при пробирании и привязывании основ.

6. Определение отходов нитей основы в ткачестве.

7. Определение отходов нитей утка в ткачестве.

8. Определение общего количества отходов по основе.

9. Определение общего количества отходов по утку.

10. Определение потребности в основной пряже на выработку 100 метров суровой ткани, кг:

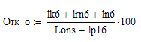

Мо факт = Мо / (1 – 0,01 * Уо), (1)

где Мо – масса основной пряжи в 100 метрах суровой ткани, кг;

Уо – общее количество отходов по основе, %.

11. Определение потребности в уточной пряже на выработку 100 метров суровой ткани, кг:

Му факт = Му / (1 – 0,01 * Уу), (2)

где Му – масса уточной пряжи в 100 метрах суровой ткани, кг;

Уу – общее количество отходов по утку, %.

На основе разработанного алгоритма в среде программирования MathCad была со-ставлена программа автоматизированного определения потребности в сырье с учётом потерь на текстильных предприятиях [4]. Использование в данной работе среды программирования MathCad обосновано тем, что она обеспечивает выполнение на компьютере разнообразных математических и технических расчетов, предоставляет пользователю инструменты для работы с формулами, числами, графиками и текстами, имеет простой в освоении графический интерфейс.

Разработанный автоматизированный метод расчета отходов по переходам ткацкого производства обеспечивает выполнение следующих функций:

- расчет количества отходов при перематывании нитей основы и утка;

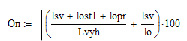

(3)

где lsv – длина нити, идущая в угары при связывании концов, м; lost1 – средняя длина нити, остающаяся на перематываемой паковке, м; lopr – средняя длина нити, необходимая для оправки перематываемой паковки, м; Lvyh – длина нити на перематываемой паковке.

- расчет количества отходов при партионном (ленточном) способе снования;

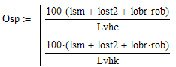

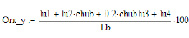

(4)

где lsm – длина нити, идущая в отходы при смене питающей паковки, м; lost2 – остаток нити на бобине, идущей в угары, м; lobr – длина нити, идущая в угары при ликвидации обрыва, м; rob – количество обрывов, приходящихся на длину нити на бобине; Lvch – длина нити на цилиндрической бобине, м; Lvhk – длина нити на конической бобине, м.

- расчет количества отходов при шлихтовании (эмульсировании) нитей основы;

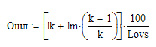

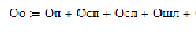

(5)

(5)

где lk – длина клееных концов, м; lm – длина мягких концов, м; k – число сновальных валиков в партии; Lovs – сопряженная длина основы на сновальном вале, м.

- расчет количества отходов при пробирании нитей;

(6)

(6)

где l1 – длина концов новой основы, необходимая для ее оправки, м; Lons – сопряженная длина основы на навое, м.

- расчет количества отходов при привязывании нитей;

(7)

(7)

где l51 – длина концов новой основы, необходимая для ее оправки, м; l52 – длина концов старой основы, отрезаемых при привязывании, м.

- расчет количества отходов нитей основы при выработке ткани на ткацком станке;

(8)

(8)

где lk6 – длина основы, идущая в отходы при связывании концов доработанной и вновь заправляемой основ, м; lrn6 – длина основы от ремиза до навоя, м; ln6 – длина основы, остающейся на навое, м; lpl6 – длина отходов основы при пробирании основы, м. - расчет количества отходов нитей утка при выработке ткани на ткацком станке;

(9)

где lu1 – длина утка, идущая в угары при заправке бобины, м; lu2 – длина утка, идущая на связывание узла при обрыве нити, м; chub – число обрывов утка, приходящихся на бобину; lu3 – длина концов нитей, получаемых при разработке бракa, м; lu4 – длина остатка нити на бобине, м; Lb – длина нити на уточной бобине, м.

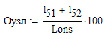

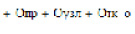

- расчет общего количества отходов по основе;

(10)

- расчет потребности в основной пряже на выработку 100 метров суровой ткани по формуле (1);

- расчет потребности в уточной пряже на выработку 100 метров суровой ткани по формуле (2).

Особенностью разработанной программы «Определение потребности в сырье с учётом потерь на текстильных предприятиях» является:

1. Разработанная программа позволяет в короткие сроки рассчитывать количество отходов по основе и утку по переходам ткацкого производства.

2. Программа позволяет получить выходной документ – «Расчет отходов», в котором содержатся характеристики применяемого оборудования и вырабатываемой ткани, входящих и выходящих паковок, длины нитей, идущих в отходы, а также расчет отходов нитей основы и утка и потребности пряжи с учетом отходов.

Выводы

1. Проведен анализ методик определения количества отходов по переходам ткацкого производства при выработке тканей различного ассортимента.

2. Проведен анализ автоматизированных методов расчета технико-экономических показателей ткацкого производства в среде программирования MathCad [1,2,3].

3. Разработан алгоритм автоматизированного метода расчета количества отходов и потребности пряжи с учетом отходов.

4. Разработан автоматизированный метод определения потребности в сырье с учётом потерь на текстильных предприятиях [4].