В условиях жёсткой конкуренции на рынке отечественной текстильной продукции с зарубежными тканями, производителям важно с минимальными затратами произвести высококачественную продукцию. Внешний вид ткани – это один из важных показатель на который в первую очередь обращает покупатель. Так, например, текстильные изделия из легко сминаемой ткани в носке быстро теряют первоначальный внешний вид, скорее изнашиваются, требуют более тщательного ухода при эксплуатации.

Изменение внешнего вида ткани вследствие образования складок и морщин объясняется тем, что грани складок резко разделяют две соседние части поверхности материала, по-разному отражающие свет; вследствие этого складки делаются очень заметными и неприятными для глаза, особенно когда множество складок образует неровную поверхность [3]. В местах образования складок на выступающих участках, в местах перегиба ткань быстрее разрушается от истирания, что приводит к более быстрому изнашиванию изделия в целом. Наконец, устойчивые складки и морщины деформируют детали одежды, и для придания ей первоначального вида приходится часто прибегать к глаженью, что усложняет эксплуатацию изделия и также приводит к преждевременному изнашиванию.

Правда, очень высокая несминаемость также является отрицательным свойством тканей, так как при изготовлении изделий необходимо специально создавать на ткани складки, которые должны сохраняться при носке. Поэтому важно, чтобы наряду с несминаемостью материал обладал способностью сохранять складки, т. е. имел бы так называемую полезную сминаемость.

Жесткость и несминаемость тканей зависят от механических и геометрических характеристик свойств составляющих их волокон, структуры пряжи и ткани.

Наибольшая несминаемость характерна для тканей из волокон, обладающих способ-ностью к быстрому восстановлению своих размеров (формы) после деформирования. Такие волокна, например шерсть и синтетические волокна, имеют большую долю упругой и высокоэластической деформации и меньшую долю остаточной деформации, что связано с их химическим и физическим строением. Высокая сминаемость хлопчатобумажных, вискозных и льняных тканей объясняется низкими упругоэластическими свойствами составляющих их волокон. В настоящее время для повышения несминаемости этих тканей применяют различные виды обработок, например термореактивными смолами, которые модифицируют химическую и физическую структуру волокна, делают его более упругим, снижают в нем долю остаточной необратимой деформации.

Поэтому целью данной работы является разработка оптимальных параметров ткани бязь с максимальной стойкостью к сминаемости.

Научная новизна работы состоит в разработке математической модели и получении оптимальных заправочных параметров для выработки ткани с максимальной стойкостью к сминаемости.

Практическая значимость заключается в том, что результаты данной работы могут быть использованы в ткацком производстве при выработке ткани полотняного переплетения на ткацком станке СТБ-2-216 с максимальной стойкостью к сминаемости.

Анализ работ, посвященных исследованию сминаемости текстильных материалов [3] позволил сделать следующие выводы:

1) Для уменьшения сминаемости широко используют разнообразные химические методы отделки текстильных изделий.

2) Ткани полотняного переплетения имеют большую сминаемость, чем саржевого или сатинового переплетений.

3) Анизотропия сминаемости зависит от характеристик строения ткани. Для тканей с выраженной анизотропией свойств предпочтительным является раскрой в направлении с меньшей сминаемостью.

4) Ткань с полиуретаном в одной системе нитей обусловливает наличие анизотропии сминаемости и наименьшую величину сминаемости по утку.

Также анализ проведенных ранее научных исследований [1, 2] показал, что оптимальные параметры ткацкого станка устанавливают в основном опытным путем, иногда с помощью экспериментальных исследований, а для каждого станка и данной ткани они являются индивидуальными. Известно, что существует связь между технологическими параметрами, параметрами заправки станка, строением и физико-механическими свойствами ткани.

Применение математических методов расчета дает возможность более детально изучить влияние технологических параметров: величины заступа, заправочного натяжения нитей основы, положения скала и т.д. на физико-механические свойства тканей.

Таким образом, зная, как технологические параметры ткачества и свойства нитей влияют на строение ткани, можно получить ткани с заданными параметрами строения и свойствами, устанавливая оптимальные параметры технологического процесса ткачества.

Базой для проведения исследований являлась лаборатория ткачества Камышинского технологического института (филиал) Волгоградского государственного технического университета.

В качестве объекта исследования была выбрана хлопчатобумажная ткань, вырабатываемая на ткацком станке СТБ-2-216 [5]. Надо отметить, что особенностью строения петельной ткани является то, что для её выработки требуется две системы основных и одна система уточных нитей.

В качестве выходного параметра выбираем: Y – сминаемость ткани, %, так как наилучшим образом характеризует свойства петельной ткани.

В зависимости от выбранного выходного параметра для разработки математической модели технологического процесса выработки ткани на станке СТБ-2-216, выбираем входные параметры: Х1 – заправочное натяжение основы, у.е., X2 – величина заступа, см.

Для определения нижнего и верхнего уровней варьирования - Хв и Хн для входных параметров, проводился предварительный эксперимент, в результате которого полученные данные заносятся в табл. 1.

Методом проведения эксперимента по определению оптимальных параметров выработки ткани выбран активный эксперимент. Эксперимент проводился с использованием матрицы планирования КОНО-2 (табл. 2).

Таблица 1

Значения варьируемых факторов

|

Условия проведения эксперимента |

Кодированные значения фактора |

Натуральные значения фактора |

||

|

х1 |

х2 |

Х1, у.е. |

Х2, см |

|

|

Основной уровень фактора Хо |

0 |

0 |

9 |

20 |

|

Интервал варьирования фактора I |

1 |

1 |

3 |

10 |

|

Верхний уровень фактора Хв |

+1 |

+1 |

6 |

30 |

|

Нижний уровень фактора Хн |

-1 |

-1 |

12 |

10 |

Таблица 2

Матрица планирования эксперимента с кодированными и натуральными значениями фактора

|

№ п/п |

Кодированные значения фактора |

Натуральные значения фактора |

||

|

х1 |

х2 |

Х1, у.е. |

Х2, см |

|

|

1 |

+ |

+ |

16 |

30 |

|

2 |

- |

+ |

12 |

30 |

|

3 |

+ |

- |

16 |

10 |

|

4 |

- |

- |

12 |

10 |

|

5 |

+ |

0 |

6 |

20 |

|

6 |

- |

0 |

12 |

20 |

|

7 |

0 |

+ |

9 |

30 |

|

8 |

0 |

- |

9 |

10 |

|

9 |

0 |

0 |

9 |

20 |

Сминаемость текстильных материалов определяем способом, в котором исчезающая деформация определяется углом, образуемым расходящимися в процессе разгрузки и отдыха сторонами раннее сложенной и сжатой полоски. Угол сминаемости будем определять на приборе FF-07.

Определение процента сминаемости для каждого куска ткани определяют как среднее арифметическое по результатам измерений угла восстановления по основе и по утку, а величину процента сминаемости ткани испытуемой партии определяют как среднее арифметическое по результатам измерений всех образцов кусков ткани.

Сминаемость подсчитывается по формулам:

Хо = αосс / γ*100 = αосс/180*100=0,555 αоср, %

Ху = αусс / γ*100 = αусс/180*100=0,555 αуср, %

где αоср – среднее арифметическое измерений углов восстановления в градусах пяти полосок по основе; αуср – среднее арифметическое измерений углов восстановления в градусах пяти полосок по утку; γ – угол полного сгиба, равный 180 градусов.

Обработка результатов проводилась при помощи ЭВМ. Для получения коэффициен-тов регрессии и поиска оптимальных значений, исследуемых факторов использовалась программа Mathcad Professional [4].

В процессе обработки на ЭВМ были получены коэффициенты регрессии.

Регрессионное уравнение зависимости сминаемости ткани по основе от ее заправочных параметров имеет вид:

Y1=38,34+0,72Х1+1,38Х2+0,9Х1Х2-4,12Х12+0,38Х22

Проанализировав полученную математическую модель можно сделать следующие выводы:

1) Наибольшее влияние на выходной параметр Y оказывает величина заступа, т.к. величина коэффициента регрессии при нем больше, чем при заправочном натяжении.

2) Наименьшее влияние на сминаемость ткани оказывает Х1, так как величина коэф-фициента при нем меньше, чем при Х .

3) При увеличении факторов Х1 и Х сминаемость ткани будет увеличиваться.

Регрессионное уравнение зависимости сминаемости ткани бязь по утку от ее запра-вочных параметров имеет вид:

Y2=35,0+1,23Х1-1,43Х2+0,30Х1Х2-1,7Х12+0,38Х22

Проанализировав полученную математическую модель можно сделать следующие выводы:

1) Наибольшее влияние на выходной параметр Y оказывает величина заступа, т.к. величина коэффициента регрессии при нем больше, чем при заправочном натяжении.

2) Наименьшее влияние на сминаемость ткани оказывает Х2, так как величина коэф-фициента при нем меньше, чем при Х1.

3) При увеличении факторов Х1 и Х , сминаемость ткани будет увеличиваться.

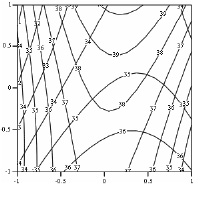

В качестве метода оптимизации использовался метод канонического преобразования математической модели, в результате которого были получены поверхности отклика и их сечений. Для решения многокритериальной задачи оптимизации использовался метод наложения сечений поверхностей отклика сминаемости ткани по основе и утку (Рис. 1)

Наложения сечений поверхностей отклика сминаемости ткани по основе и утку

В результате анализа этих сечений были получены следующие оптимальные пара-метры ткачества, позволяющих вырабатывать ткань с максимальной прочностью, представленные в Табл. 2.

Таблица 2

|

Кодированные значения факторов |

Натуральные значения факторов |

||

|

х1 |

х2 |

Х1, у. е. |

Х2, см |

|

0,2 |

-0,1 |

8,4 |

19 |

Выводы

1. В результате проведённых экспериментальных исследований установлена математическая зависимость сминаемости ткани от исследуемых параметров заправки ткацкого станка: заправочное натяжение основы, величина заступа.

2. Определены следующие оптимальные технологические параметры изготовления ткани с максимальной стойкостью к сминаемости ткани по направлению нитей основы и утка: заправочное натяжение основы 8,4 у.е., величина заступа 19 см.