При обработке длинномерных нежестких валов и труб находит применение высокопроизводительный и эффективный метод совмещенного резания и обработки ППД роликами [4]. Для обеспечения совмещения резания и обкатывания в одном инструменте применяется самозатягивание создаваемое обкатником. Обкатник за счет фрикционного взаимодействия вращает и продольно перемещает обрабатываемую деталь. Для повышения тяговых характеристик обкатника, когда ограничено количество и диаметр роликов, а также сила деформирования (особенно при обработке тонкостенных труб) возможно применение удлиненного в сторону подачи контакта роликов с заготовкой. При таком контакте площадь контактной зоны увеличена и поэтому при одних и тех же создаваемых контактных напряжениях возможно увеличение силы деформирования и соответственно передаваемого крутящего момента роликами.

Высокая производительность инструмента, надежность его в эксплуатации, долговечность и стоимость его изготовления тесно связаны с формой деформирующих роликов. Почти все используемые в производстве конфигурации роликов обеспечивают каплеобразное пятно контакта. Например, в [1] приводится описание 8 групп роликов.

Наиболее широкое распространение получили конические ролики, ввиду возможности изготовления из стандартных подшипниковых роликов при сравнительно небольшой доработке (шлифовка торцов и закругление головки). Простота изготовления обеспечила роликам наибольшее распространение, хотя им свойственны и существенные недостатки.

Применение удлиненных роликов в конструкциях ротационного инструмента [3] позволяет одновременно с исправлением формы обеспечивать также и обработку ППД. Особенности применения, установки роликов с удлиненным контактом для обработки только ППД практически не описаны.

Важнейшей характеристикой инструмента для ППД является задний угол ролика α, т. е. угол между образующей сглаживающего участка ролика и касательной к обрабатываемой поверхности. Величина угла α определяет форму и площадь каплевидного отпечатка, которые выбираются в зависимости от марки обрабатываемого материала, радиальной жесткости изделия, способов и шероховатости предварительной обработки.

Для каплевидной формы пятна контакта характерно неравномерное распределение давления по поверхности контакта ролика с обрабатываемой деталью. Контактное давление постепенно уменьшается по направлению к хвосту капли, поэтому материал не течет в направлении, противоположном подаче, а задняя кромка ролика не имеет контакта с обкатанной поверхностью.

Изучение влияния заднего угла на шероховатость поверхности показывает [1,2], что минимально достигаемая шероховатость соответствует вполне определенной величине α (Рис. 1). Для стабильного достижения шероховатости Ra 0,16...0,04мкм при обкатывании стали рекомендуется угол α устанавливать в пределах от 0°30’ до 0°40’ [1]. Увеличение или уменьшение угла α вызывает заметное ухудшение шероховатости. Влияние заднего угла на шероховатость поверхности объясняется изменением удельной силы деформации на единицу площади пятна контакта ролика с обрабатываемой поверхностью. Кроме того, с увеличением угла α сопротивление перемещению металла в направлении, противоположном подаче, уменьшается, что приводит к его интенсивному течению в указанном направлении, образованию волнистости и ухудшению шероховатости.

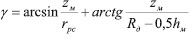

Для обоснования возможности применения перекрещивающегося контакта определим углы внедрения обеспечиваемые при нем.

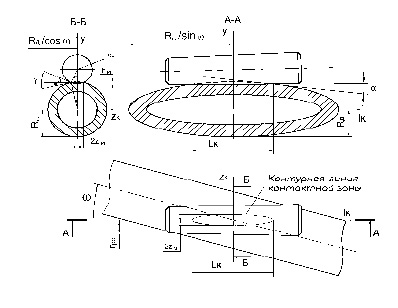

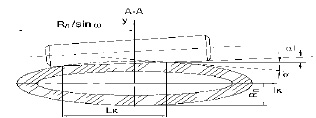

Для перекрещивающегося удлиненного контакта задний угол α это угол между образующей деформирующего ролика и касательной к эллипсу в точке выхода ролика из контакта (Рис. 1).

Рис. 1. Схема к определению геометрических параметров контакта при перекрещивающемся контакте ролика с деталью

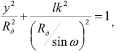

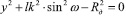

Координаты этой точки (Lк/2; Rд-hм). Уравнение касательной к эллипсу в этой точке согласно известным из математики формулам:

(1)

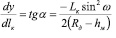

Угол наклона этой прямой может быть определен следующим образом. Тангенс этого угла равен производной этой функции от аргумента. Произведя преобразование (взяв производную) получим:

откуда: (2)

где Lк - длина контакта; hм – наибольшая глубина внедрения ролика; Rд – радиус детали; ω – угол самоподачи (самозатягивания).

Для определения длины контакта (Lк) запишем уравнения эллипса описывающего поверхность заготовки в сечении (А-А) параллельном оси деформирующего ролика (3) и уравнение линии ролика контактирующей на наибольшей глубине внедрения с заготовкой (4).

откуда: (3)

(4)

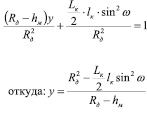

Решая совместно эти уравнения получим координаты точек пересечения эллипса с прямой, а по ним определим длину контакта (Рис.2):

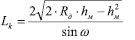

(5)

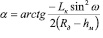

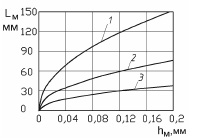

Численное решение для заднего угла внедрения по уравнению 2 представлено на Рис.3.

Согласно [1,2] при таких малых значениях не обеспечивается качества обработанной поверхности.

Рис.2. Зависимость длины контакта от наибольшей глубины внедрения деформирующего ролика при Rд =10мм, 1 – при ω=1,5º, 2 – при ω=3º, 3 – при ω=6º

Рис.3. Установка ролика с доворотом для обеспечения заднего угла внедрения

Угол внедрения в направлении главного движения определяется из сечения Б-Б Рис.1.  (9)

(9)

где zм – полуширина контакта.

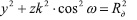

Полуширина контакта определяется путем совместного решения системы двух уравнений описывающих ролик и заготовку в сечении Б-Б (Рис.1). В первом приближении из-за небольшого угла наклона ролика (половина угла его конусности) сечение ролика можно принять за окружность:

(6)

Уравнение заготовки в этом сечении:

откуда:

(7)

Совместное решение уравнений 6 и 7 дает выражение для полуширины контакта.

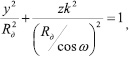

Так как вид контурной линии контакта представляет собой кривую эллисовидной формы, то для площадь контакта может быть определена по формуле:

(8)

где Lк и zм – длина и полуширина контакта, определяемые по формулам 5, 6 и 7.