В качестве большой номенклатуры деталей, применяемых в различных изделиях широкого потребления, используются гладкие тонкостенные трубы имеющие диаметры 10мм...50мм. Традиционная обработка таких труб сводиться к шлифованию на бесцентровых круглошлифовальных станках.

Согласно справочным данным трубы в состоянии поставки имеют достаточно большие отклонения, как по круглости, так и по шероховатости.

Главная проблема состоит в том, чтобы обеспечить требуемый минимальный допуск на отклонение от круглости. В состоянии поставки тонкостенные трубы имеют допуски, регламентируемые в пределах 3% от диаметра. В этих же пределах регламентируется и допуск отклонения формы.

Одним из высокопроизводительным способов обработки наружных цилиндрических поверхностей является точение резцовыми головками. Принцип данного способа заключается в обтачивании наружной поверхности детали резцами, установленными в резцовой головке. При этом подача детали осуществляется с помощью роликов.

При точении трубы необходимо обеспечить ее сдавливание роликами с такой силой, чтобы она не поворачивалась относительно оси и преодолевала с коэффициентом запаса крутящий момент, возникающий от сил резания. Однако, приложенные силы не должны превышать значения, приводящие к деформации стенки трубы.

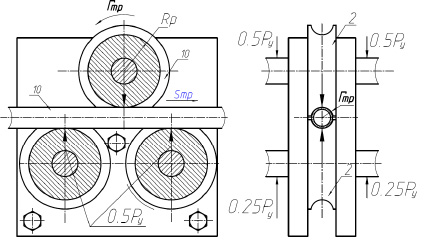

На Рис. 1 приведена схема механизма подачи трубы, включающая в себя три подающих ролика.

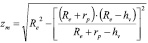

Для определения рациональной величины усилия сдавливания подаваемой роликами детали установим основные закономерности формирования контактной зоны между поверхностями обжимного ролика и детали. Из решения контактной задачи Герца известно, что напряжения по площади эллипсного контакта распределяются по зависимости

(1)

где Ру – сила давления на ролик; а,б – малая и большая полуоси эллипса; Х1 , У1 - текущие координаты длины и ширины контакта.

При пересечении двух окружностей, одна из которых внедрена в другую на величину hv максимальное значение полуширины контакта может быть вычислено по формуле

(2)

Тогда уравнение эллипса определяющего контактную зону при обработке цилиндрическим роликом можно записать в виде

(3)

где Lk – заданная длина контакта.

Рис. 1. Схема перемещения трубы тремя роликами в осевом направлении с заданной подачей

При обработке роликом с криволинейной вогнутой образующей площадь контакта будет представлять собой эллипс.

(4)

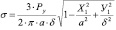

Прогиб стенки трубы от единичной силы р, расположенной на расстоянии lk от рассматриваемого сечения где происходит прогиб может быть определен из зависимости [1]

(5)

Прогиб стенки трубы от распределенных по площади контактных напряжений определяется через интеграл

(6)

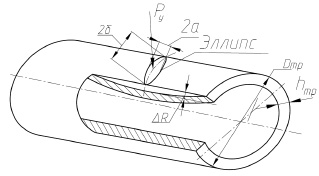

Рис. 2. Форма контакта при пересечении подающего ролика с поверхностью трубы.

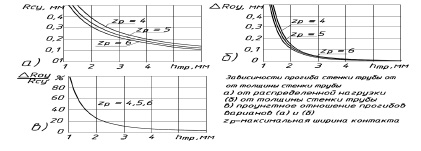

Рис. 3. Изменение величины прогиба стенки трубы в зависимости от ее толщины.

Результаты расчетов прогиба трубы показаны на Рис. 3. Как видно из графиков для толщины трубы больше 2мм. прогиб трубы как от сосредоточенной силы, так и от распределённой нагрузки не превышает допустимого значения принятого равным, 0,3мм. Согласно проведенным экспериментальным исследованиям прогиб трубы до 0,4мм не приводит к остаточным деформациям.

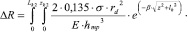

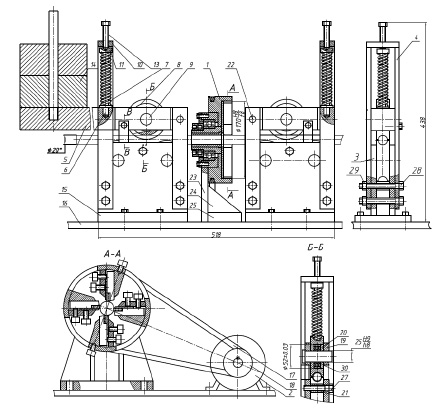

Используя приведенные выше зависимости можно разработать конструкцию устройства для обтачивания длинных тонкостенных труб напроход. Устройство (Рис. 4) состоит из головки резцовой 1 закрепляемой на стойке 2. С правой и с левой стороны резцовой головки 1 расположены вращающиеся на пальцах 9 подающие ролики 8, предназначенные для передачи крутящего момента от сил резания и препятствующие повороту трубы при обработке. Радиальная нагрузка на подающие ролики 8 осуществляется либо пружиной 7, либо весом грузов 14.

Рис. 4. Чертеж устройства для обтачивания длинных валов.

Принцип работы устройства состоит в следующем: труба 10 в процессе обработки перемещается с подачей Sтр между тремя одинаковыми обжимающими роликами 2, которые сдавливают ее поверхность по эллипсному контакту , в результате чего происходит упругопластическая деформация поверхности трубы.

В процессе обработки резцовая головка 1, содержащая 4 резца приводится во вращение при помощи клиноременной передачи Возможен вариант, когда ось резцовой головки будет смещена по отношению к оси обрабатываемой заготовки не некоторую величину. Это позволит производить точение по принципу вихревого обтачивания, при котором будет образовываться фрагментарная стружка, что важно, так как материалом труб является сталь 3 или сталь 5 с плохой обрабатываемостью и возникноверию сливной стружки.