Электромагнитные механоактиваторы (ЭММА) представляют перспективный тип оборудования с магнитоожиженным слоем для проведения процессов гомогенного перемешивания жидких и твердых веществ, тонкого и сверхтонкого измельчения и диспергирования-механоактивации порошковых материалов в различных отраслях промышленности. Их отличает высокая производительность, надежность работы, улучшенное качество продуктов помола, малая мощность, затраченная на управление процессом механоактивации материалов. Все эти качества позволяют предполагать дальнейшее успешное внедрение аппаратов типа ЭММА в современные промышленные линии производства. Процесс измельчения продукта протекает в заданном направлении при определенной, установленной технологией диспергирования температуре, которая достигается путем регулирования отвода теплоты от устройства в окружающую среду или охлаждающему агенту (при тяжелых тепловых режимах работы). Трактовка физических процессов, происходящих в магнитоожиженном слое ЭММА при организации измельчающего усилия, позволяет точно определить место концентрации тепловых потерь [1, 2, 3, 4]. Эти потери концентрируются в слое разрыва структурных построений из раздольных элементов и выделяются в виде теплоты, обуславливая нагрев наполнителя рабочего объема и соприкасающихся с ним элементов устройства. Если небольшие устройства можно выполнить с соблюдением естественного теплового баланса притока и отвода теплоты, то в ЭММА большой мощности отвод суммарных тепловых потерь через сравнительно небольшую наружную поверхность может привести к нарушению теплового баланса и превышению температуры нагрева отдельных частей устройства выше допустимых значений [5, 6]. Нарушение теплового режима работы ЭММА обуславливает ухудшение качественных показателей обрабатываемого продукта и эксплуатационных свойств аппарата. Так, перегрев обмотки управления повышает ее сопротивление, снижая ток возбуждения, а, следовательно, и величину силовых взаимодействий в магнитоожиженном слое ферротел (между размольными органами устройства). Для одного и того же заполнителя рабочего объема (по свойствам и количеству) и при одной и той же величине скорости скольжения могут иметь место различные значения удельного измельчающего усилия в зависимости от установленного в ЭММА температурного режима [7]. В этой связи при проектировании конструктивных форм аппаратов необходимо проводить тепловой расчет, с определением максимально установившейся температуры в рабочем объеме и температуры нагрева обмотки управления [8].

Целью исследования является анализ работы аппаратов с магнитоожиженным слоем ферротел – электромагнитных механоактиваторах (ЭММА).

Материал и методы исследований

Эффективность работы электромагнитных механоактиваторов c обеспечением технологии диспергирования путем создания в рабочих объемах заданных тепловых режимов работы. Применены теоретические и экспериментальные методы исследований.

Результаты исследования и их обсуждение

Расчет тепловых режимов работы аппаратов проведен по известным в практике машиностроения методикам, исходя из следующих особенностей их конструктивного исполнения и положенного в основу способа организации измельчающего усилия [9, 10, 11]:

1. Согласно конструктивной реализации способа, тепловой поток направлен по радиусу к наружному цилиндру устройства, так как на пути его движения к боковым крышкам с целью герметизации рабочего объема устанавливаются прокладки значительной величины, обладающие малой теплопроводностью. Кроме того, в конструкции ЭММА предусматривается, что площадь наружной цилиндрической поверхности значительно превосходит площадь боковых крышек. Поэтому можно считать, что тепловой поток потерь энергии при скольжении направлен от внутренних элементов устройств типа ЭММА к их наружным поверхностям.

2. Температурный режим в ЭММА обусловлен электромагнитным и скоростным режимами его работы и способами отвода тепловых потерь. Поэтому при расчете необходимо учитывать, что основными источниками теплоты, нагревающими рабочий объем и все устройство в целом, являются потери мощности в слое разрыва структурных построений Р2Т и потери РУТ, затраченные на питание обмоток управления. При этом потери мощности РУТ определяются током Iy в обмотке:

(1)

(1)

где ρH и ρ0 - удельные сопротивления обмотки управления в нагретом состоянии и при температуре окружающей среды;

Ry0 - сопротивление обмотки при температуре окружающей среды.

Мощность потерь, выделяющихся в рабочем объеме ЭММА в виде теплоты, согласно физической трактовке способа зависит от величины передаваемого к «слою скольжения» момента MC и скорости его вращения n1

(2)

(2)

где  - коэффициент, учитывающий технологические и масштабные характеристики процесса и деформационное поведение рабочих органов аппарата ( < 1 ).

- коэффициент, учитывающий технологические и масштабные характеристики процесса и деформационное поведение рабочих органов аппарата ( < 1 ).

Мощность  можно представить в виде:

можно представить в виде:

(3)

(3)

где Pτ - тангенциальная составляющая силового взаимодействия между ферротела ми в их магнитоожиженном слое; SP - средняя площадь «слоя скольжения» из ферротел.

(4)

(4)

Для обеспечения протекания технологического процесса измельчения продукта в заданном направлении, т.е. при определенной температуре продукта θПР в рабочем объеме ЭММА, суммарные тепловые потери должны быть частично или полностью отведены за счет теплоотдачи от наружной поверхности устройства к воздуху или охлаждающему агенту.

Последовательность теплового расчета устройств, реализующих электромагнитный способ создания измельчающего усилия, сводится к определению суммарных тепловых потерь, установлению величины теплового потока и температурного перепада в отдельных частях ЭММА с учетом их конструкции и геометрических размеров, установлению температуры нагрева корпуса, расчету и построению кривой нагрева и определению температуры в рабочем объеме и в обмотках управления, сравнительному анализу этих температур с допустимыми значениями, предусмотренными технологией переработки продукта и эксплуатационными характеристиками аппарата.

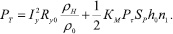

Разработка алгоритмов расчета стационарных тепловых полей в ЭММА, построенных на основании традиционных в практике методах теплового расчета, с учетом вышеизложенных положений и особенностей конструктивной реализации способа, представлена в работах [12, 13]. Сравнительная оценка результатов, полученных при использовании алгоритмов и экспериментальных данных, производилась на стенде, принципиальная электрическая схема которого приведена на рисунке 1. Одновременно проверялась работоспособность и устанавливались эксплуатационные характеристики конструктивных модификаций ЭММА при различных режимных параметрах их работы (электромагнитных, скоростных, тепловых).

Рис.1.Электрическая схема испытательного стенда ЭММА

Измерение тока, потребляемого электродвигателем Д, фазного напряжения и мощности осуществлялась измерительным комплексом типа К-51, ток управления ЭММА и питающее напряжение – астатическими амперметром и вольтметром, скорость смещения рабочих поверхностей контролировалась тахогенератором постоянного тока с постоянными магнитами ТГЦ-3Б.

Экспериментальное определение теплового поля в ЭММА проводилось с помощью медь-константановых термопар с использованием токосъемника с вращающимися щетками и подвижными кольцами, дающими суммарную погрешность вместе с погрешностью схемы компенсации термо-э.д.с. промежуточных спаев, не превосходящую 0,7…1,0 °С.

В связи с тем, что теплопроводность наполнителя рабочего объема зависит от свойств и количества как ферромагнитной компоненты (размольных элементов), так и немагнитной его составляющей (обрабатываемого продукта), то определение этого параметра производилось экспериментальным путем. Метод определения коэффициента теплопроводности наполнителя в специально разработанном кондуктометре с охранным кольцом [8].

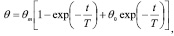

В процессе экспериментальных исследований снималась характеристика θ=φ(t), по которой определялась максимально установившаяся температура θm корпуса и постоянная времени нагревания Т исследуемых устройств. При определении значений Т использовалось основное свойство экспоненты, согласно которому для произвольной точки подкасательная по линии θ=θm для постоянной времени.

Характер изменения температуры при нагреве ЭММА для измельчения, например, полуфабрикатов шоколадного производства, конструктивные схемы и технические характеристики которых приведены в работах [15, 16], представлен на рисунке 2. Для номинального режима работы ЭММА-1 [16] (B=0,37 Тл, n1=23,5 с-1) установившееся тепловое состояние достигается при температуре θm1 = 48°С через время Т1=60 мин. Соответствующие значения для ЭММА-2 в режиме работы (B=0,3 Тл, n1=22 с-1) составляют: θm2 = 46°С, Т2=50 мин. Погрешность, характеризуемая разницей между установившимся и текущим значениями превышения температуры, составляет приблизительно 4% при t=3T, 1,8% при t=4T, 0.7% при t=5T.

При этом установлено, что температура продукта θПР на выходе из устройств при их работе в номинальных режимах и установившемся тепловом состоянии не превышает допустимых значений, соответствующих технологическим требованиям диспергирования полуфабрикатов шоколадного производства и составляет: для ЭММА-1 θПР =65°С, для ЭММА-2 θПР =61°С.

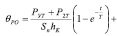

Сравнительный анализ экспериментальных и расчетных данных, проведенный для всего комплекса исследований температурных режимов работы ЭММА различных конструктивных модификаций [17], показал, что положенные в основу теплового расчета формулы:

(5)

(5)

g src="/i/2016/12-6/Bezzubceva_61_fmt3.jpg" alt="Bezzubceva_61.eps" />

(6)

(6)

где θПО - температура в рабочем объеме измельчителей; Sn и hK - соответственно площадь наружной поверхности корпуса измельчителя и его коэффициент теплоотдачи (hK =16…20 Вт/м2) [210, 322]; λn ,Sn, bn-соответственно коэффициент теплопроводности материала, площадь поверхности и толщина n-го участка) дают максимальную относительную ошибку не более 14 % для рабочих интервалов температуры 25…110°С, что не превышает предела точности проводимых измерений такого рода.

ЭММА большой мощности нуждаются в форсированном охлаждении циркуляцией охлаждающего агента при помощи встроенного или имеющего независимый привод вентиляторов. Для тяжелых тепловых режимов работы ЭММА целесообразно использовать систему принудительного охлаждения [6].

Заключение

В результате комплексных исследований аппаратов ЭММА и процессов диспергирования установлено, что средняя мощность выделяющихся тепловых потерь соответствует теплоте, которую может рассеять наружная поверхность корпуса. Анализ результатов экспериментальных исследований подтвердил правомерность теории, положенной в основу создания диспергирующих усилий в магнитоожиженном слое ферротел - размольных элементов электромагнитных механоактиваторов.