При развитии системы газоснабжения России в малой энергетике все шире применяются газотрубные котлы, которые являются самыми перспективными в сфере автономных теплоисточников, так как они зарекомендовали себя наиболее приемлемыми по сочетанию «цена-качество» как вариант обеспечения жилища теплотой и характеризуются высокой степенью надежности и безопасности, а также простотой в использовании [9]. На данный момент общее количество газотрубных котлов, находящихся в эксплуатации в стране, оценивается в 2,3–2,5 млн. единиц [9].

Процессы горения в топках котлов всегда сопровождаются движением газов – воздуха, газообразного топлива, продуктов сгорания и являются совокупностью взаимообусловленных аэродинамических, тепловых и химических процессов [9, 11].

Течения газов в топках газотрубных котлов, как правило, всегда турбулентные. В процессах горения проблема турбулентности осложнена дополнительными факторами – химическими реакциями и излучением [9]. При этом на теплообмен влияют размеры и конфигурация топочной камеры, способ сжигания и вид топлива, расположение и тип горелок, характеристики среды.

Все это усложняется тем, что к процессу теплопереноса в топках данных котлов предъявляются высокие требования. Для правильной его организации необходимо владеть разноплановой информацией по процессам горения и теплообмена, что заставляет использовать современные программных комплексов. Одним из таких комплексов является ANSYS CFX, позволяющий представить методику расчета, учитывающую процесс горения метана с полным предварительным смешением его c воздухом в горелке, процесс тепломассопереноса в топке, конвективную составляющую, влияние излучения и молекулярную диффузию.

Рассмотрим основные уравнения, которые описывают реагирующую газовую смесь при следующих основных допущениях [1, 5, 6]:

– газовая смесь, заполняющая топочный объем – серое тело;

– теплота от факела к стенке переносится излучением, молекулярной диффузией и конвекцией;

– внутри пограничного слоя давление не изменяется вдоль нормали к контуру тела и равно соответственному давлению на внешней границе пограничного слоя;

– суммарный перенос теплоты на границе раздела газовой смеси – стенка осуществляется за счет конвекции и излучения;

– реагирующий газ CH4=100 %, окислитель – воздух.

1. Неразрывности для всей смеси:

, (1)

, (1)

где ρ – плотность газовой смеси; U – вектор скорости; t – время.

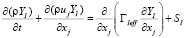

2. Неразрывности для каждого компонента:

,(2)

,(2)

где SI – скорость образования I-компонента;  – концентрация I-компонента; ρI – плотность каждого I-компонента;

– концентрация I-компонента; ρI – плотность каждого I-компонента;  – коэффициент диффузии; ГI – коэффициент диффузии для I-компонента; µt – турбулентная составляющая динамической вязкости;

– коэффициент диффузии; ГI – коэффициент диффузии для I-компонента; µt – турбулентная составляющая динамической вязкости;  – число Шмидта; ν– кинематическая вязкость.

– число Шмидта; ν– кинематическая вязкость.

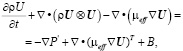

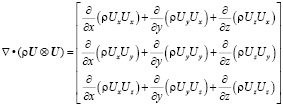

3. Моментов:

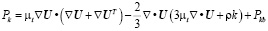

(3)

(3)

где В – сумма всех сил, действующих на объем газа, μeff – эффективная турбулентная вязкость, Р’ – давление.

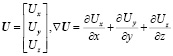

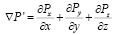

В формулах (1)–(3) используются следующие обозначения:

,

,

;

;

.

.

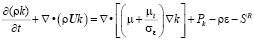

4. Энергии и диссипации:

, (4)

, (4)

, (5)

, (5)

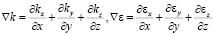

,

,

где SR – источниковый член; Сε1, Сε2, σε,σk – справочные константы, определяемые согласно [4]; Рk – параметр турбулентности, характеризует соотношение между силами вязкости и выталкивающими силами Pkb , рассчитывается с применением [4] по выражению:

. (6)

. (6)

5. Определение энтальпии

Общая удельная энтальпия htot определяется следующим выражением

htot=h+k,

где h – удельная энтальпия неподвижной газовой смеси.

6. Определения вязкости на основе k-ε модели с учетом концепции турбулентной вязкости:

μeff= μ + μt, (7)

где μ – динамическая вязкость.

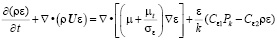

В данной модели предполагается, что турбулентная вязкость связана с турбулентной кинетической энергией и диссипацией через выражение:

, (8)

, (8)

где Сμ – справочная константа, принимается по [4].

Переменные k и ε являются результатом решения дифференциальных транспортных уравнений для турбулентных кинетической энергии и диссипации.

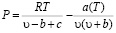

7. Уравнение состояния Редлиха-Квонга, выглядит следующим образом [4]:

, (9)

, (9)

где υ – удельный объем; a, b и с – константы, зависящие от конкретного вещества.

8. Начальные условия

Принимаются значения всех параметров, входящих в систему уравнений, при времени t=0 и при начальной температуре T=300 K.

9. Граничные условия

Для математического моделирования конкретных течений многокомпонентного реагирующего газа необходимо поставить соответствующие граничные условия [4]:

– условия прилипания на непроницаемой поверхности W

. (10)

. (10)

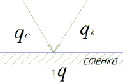

– задаются условия сложного теплообмена на стенке (рис. 2)

q=qC+qR, (11)

где q – плотность теплового потока через пограничный слой от реагирующей газовой смеси к стенке, qC – плотность конвективного теплового потока, переносимого объемом газа, со стороны реагирующей газовой смеси к пограничному слою, qR – плотность радиационного теплового потока со стороны реагирующей газовой смеси к пограничному слою (определяется методом Монте-Карло при решении системы уравнений (1)–(9)).

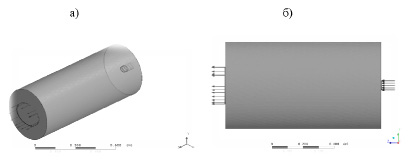

Расчетная область представлена на рис. 1.

Рис. 1. Расчетные модели топки: а – в объеме, б – вид сбоку

Рис. 2. Расчетная схема сложного теплообмена на стенке

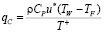

На основании вышеизложенного плотность конвективного теплового потока qС определяется с учетом профиля температуры в пристеночном слое [4]:

, (12)

, (12)

где CP – массовая изобарная теплоемкость; u* – скорость газовой смеси в пристеночной области; TW – температура стены; TF – температура газовой смеси на границе пристеночного слоя; T+ – безразмерная температура в пристеночном слое [4].

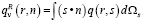

Спектральный тепловой поток излучения qvR, проходя через поверхность с координатой r с единичным вектором n направленным по нормали [2, 8]:

, (13)

, (13)

где  – телесный угол.

– телесный угол.

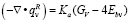

Интегрируем уравнение переноса по всему телесному углу, тогда дивергенция спектрального теплового потока излучения имеет вид:

, (14)

, (14)

где Gv – спектральный радиационный параметр; Ka – коэффициент поглощения; Ebv – полное количество энергии, излучаемой абсолютно черным телом.

. (15)

. (15)

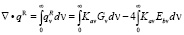

Полный поток излучения получен интегрированием уравнения для теплового потока излучения по спектру:

.(16)

.(16)

Результаты данных вычислений подставляются в уравнение энергии в виде величины SR. Далее представлены результаты решения уравнений (1)-(16) [7], реализованных в ANSYS-CFX [1]. Расчетная область топки газотрубного котла приведена на рис. 1, при этом предусматривается изменение формы профиля топки.

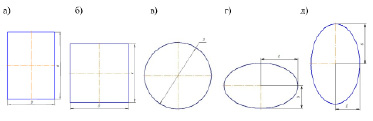

Расчетная область представляет собой горизонтально расположенный цилиндр длиной l=1,0 м c эквивалентный диаметр топки dэкв=0,46 м, площадь поперечного сечения топки A=0,17 м2, а площади всех стенок топки 1,74 м2 в которой установлена газовая горелка с предварительной подготовкой топливовоздушной смеси. Изменяемыми величинами при численном исследовании являлась форма профиля топки: прямоугольного, квадратного, круглого, горизонтально и вертикально расположенного эллипса (рис. 3).

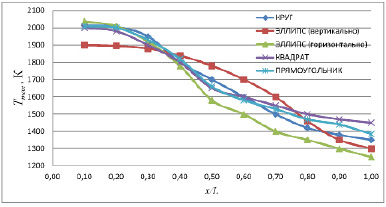

Распределение температур вдоль оси топки при различном ее профиле представлено на рис. 4.

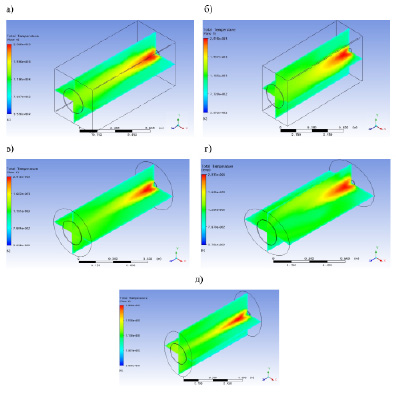

На рис. 5 в изометрии изображено распределение температур.

Очевидно, что горение газа сопровождается температурными возмущениями и конвективными явлениями [10]. Область горения совпадает с размерами факела, границей которого является изотерма с максимальной температурой. Внутри топочного пространства процесс горения определяется временем химических процессов [3,9].

Рис. 3. Геометрические характеристики расчетных моделей: а – прямоугольная форма (a=0,25 м, b=0,18 м – стороны прямоугольника); б – квадратная форма (a=0,21 м – стороны квадрата); в – круг (a=0,46 м – диаметр круга); г – эллипс горизонтальный (a=0,26 м – большая полуось, b=0,2 м – малая полуось); д – эллипс вертикальный (a=0,26 м – большая полуось, b=0,2 м – малая полуось)

Рис. 4. Распределение температур вдоль оси

Рис. 5. Распределение температур и скоростей в топке при различных формах её профиля: а – прямоугольная; б – квадратная; в – круглая; г – эллипс горизонтальный; г – эллипс вертикальный

На рассмотрения рисунков 4 и 5 видно как формируется факел по длине топки, а так же как распределяется поле температур. С учетом этих рисунков возможно проанализировать и определить нахождение максимальных температур, а также распределение средних температур по длине топки. При этом в идеале факел должен занимать весь топочный объем и не касаться стенок. В целом наиболее упорядоченное движение газовой смеси соответствует топке с профилем вертикальный эллипс, что способствует формированию зоны максимальных температур относительно равномерно распределенной вдоль оси.

В заключение можно отметить, что изменение формы профиля топки ведет к изменению расположению средних и максимальных температур, так же видно влияние движущегося газа на факел. То есть, можно говорить, что изменение формы профиля топки ведет к изменению тепломассообменого процесса внутри топки.