В условиях современности автомобильный транспорт является самым востребованным. С каждым днем растет количество автомобилей, а, соответственно, увеличиваются и нагрузки на дорожное полотно. В связи с этим, несмотря на постоянное совершенствование технологий и материалов, асфальтовые дороги в нашей стране не справляется с объемами транспорта и выходят из строя раньше проектного срока.

Во многих зарубежных странах, таких как США, Германия, Япония, для строительства дорог довольно давно в большинстве случаев применяют бетон. Это связано с тем, что бетонные дороги способны выдерживать более высокие нагрузки, их срок службы составляет 40–50 лет, а у асфальтовых 8–10, соответственно. Несмотря на то, что строительство бетонных дорог обходится немного дороже, затраты на эксплуатацию и ремонт – минимальны, ввиду того, что и межремонтный срок больше, чем у асфальтовых покрытий. В связи с этим, в нашей стране активно поднимается вопрос о строительстве и последующей реконструкции дорог с применением бетона.

Безусловно, своевременный ремонт дорожного полотна, позволяет увеличить срок эксплуатации дороги. Не менее важным аспектом является качество и физико-механические характеристики применяемых для ремонта материалов и составов.

В области ремонтных составов в настоящее время активно изучается и применяется фибробетон. Это обусловлено тем, что он имеет прочностные характеристики значительно превосходящие характеристики обычных бетонов. Фибра, как известно, обеспечивает высокую прочность бетоны не только при сжатии, но и при изгибе. Широкое применение фибробетонные составы получили при ремонте мостовых конструкций, полов промышленных зданий, гидротехнических сооружений и др. При этом, применяются самые различные виды фиброволокна, постоянно разрабатываются новые с целью повышения физико-механических характеристик бетона [1 – 23].

При проектировании материалов и конструкций на их основе, в том числе и их фибробетонов, необходимо выбирать оптимальное их проектирование с целью снижения их себестоимости [24 – 33].

Таким образом, стеклянная фибра (рис. 1) является одной из самых прочных и имеет малую величину удлинения при разрыве. При этом ее стоимость сопоставима со стоимостью других видов фибр. Различают стеклянную фибру длиной 6, 12,18, 24 мм и диаметром 10–15 микрон.

В ходе проведения экспериментальной части, было выяснено, что оптимальным процентом армирования являются 0,3 % от массы вяжущего. Таким образом, содержание фибры составило порядка 10,5 кг/м3.

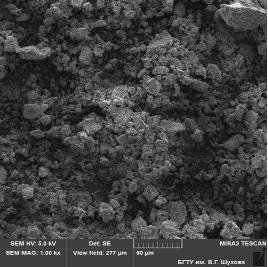

Для фибробетонной смеси использовался товарный цемент портландцемент АО «Себряковцемент» марки ЦЕМ I 42,5H и молотый гранит. Продукция этого предприятия отличается стабильностью качества. Основные строительно-технические показатели цемента приведены в табл. 1. На рис. 2 приведен микроснимок ЦЕМ I 42,5H.

Рис.1. Стеклянная фибра

Таблица 1

Химический состав цемента

|

Марка цемента |

Химический состав, % по массе |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

К2O |

Na2O |

TiO2 |

|

|

ЦЕМ I 42,5Н |

21,67 ±0,21 |

5,69 ±0,12 |

3,08 ±0,09 |

59,37 ±0,25 |

3,7 ±0,09 |

4,28 ±0,1 |

0,69 ±0,03 |

0,52 ±0,03 |

0,38 ±0,2 |

Преимущества этого цемента были так же выявлены в ходе проведения исследовательской работы.

Рис. 2. Микроснимок ЦЕМ I 42,5H

Также, для снижения водопотребности смеси и, соответственно увеличения прочностных характеристик бетона, был применен суперпластификатор ПФМ-НЛК последней модификации. Более того, он позволяет бетону набрать прочность в более короткие сроки, что, безусловно, играет важную роль в ремонте дорожных покрытий.

В проводимом исследовании, удалось добиться повышения физико-механических характеристик бетона за счет применения высокоплотной упаковки заполнителя. Такой эффект возник из-за применения гранита разных фракций. Так, применялись фракции 2,5 – 5 мм, 1,25 – 2,5 мм, 0,625 – 1,25 мм. Был рассчитан модуль крупности гранита:

Мкр. = (A2,5 + A1,25 +A0,63)/100,

где A2,5 ; A1,25 ;A0,63 – полные остатки, %

Мкр. = (49,2 + 66 +96,3)/100=2,12.

В результате проведенных испытаний полученных опытных образцов были получены значения активности вяжущего, пределов прочности при растяжении и сжатии полученных бетонов. Для опытов использовались балки размерами 4×4×16 мм. В качестве вяжущего использовались разработанные композиционные вяжущие на основе ЦЕМ I 42,5H, его активность оказалась 56 МПа, предел прочности на растяжение при изгибе 13,5 МПа, предел прочности при сжатии 72,3 МПа.

Таким образом, можно сделать вывод, что физико-механические характеристики полученного фибробетона значительно превышают характеристики обычных бетонов, чего удалось добиться за счет применения стеклянной фибры и суперпластификатора ПФМ-НЛК. Также созданные опытные образцы полностью соответствуют требованиям по прочности, предъявляемым к материалам, применяемым для строительства и ремонта дорожных покрытий. Нужно отметить, что себестоимость фибробетона ЦЕМ I 42,5H не на много отличается от аналогичного бетона, но при этом имеет ряд преимуществ и позволит сэкономить средства на последующем ремонте и эксплуатации дорожного полотна.

Статья выполнена при финансовой поддержке стипендии Президента СП-340.2016.1.