Титансодержащие материалы применяется во многих областях промышленного производства. В частности, их широко применяют в транспортном и химическом машиностроении, авиакосмической технике и других областях промышленности благодаря высоким показателям удельной прочности, сопротивления усталости, вязкости разрушения и коррозионной стойкости [1]. Вместе с тем производство таких материалов отличается высокой энергоёмкостью и значительным количеством трудно перерабатываемых отходов металлургического производства титана [2]. Широко распространённым методом переработки отходов металлургического производства является порошковая металлургия, позволяющая существенно уменьшить материалоёмкость продукции и объём механической обработки [3, 4]. При этом открываются перспективы для создания новых композиционных материалов, обладающих уникальными свойствами [5].

При создании композиционных материалов возникает задача выбора оптимального состава шихты из порошкообразного сырья. Поскольку компоненты шихты оказывают различное влияние на свойства и стоимость композиционных материалов, требуется за счет варьирования состава обеспечить определенный уровень характеристик получаемых изделий. Для решения этой задачи может быть использован метод линейного программирования [6].

Для решения задач механики деформирования композитов из порошкообразного сырья в институте машиноведения УрО РАН разработан гибридный моделирующий комплекс [7]. Одним из направлений развития комплекса является внедрение средств поддержки принятия решений в области совершенствования технологических процессов получения композитных полуфабрикатов и изделий из некомпактного титаносодержащего сырья. Для его реализации разрабатываются и внедряются в математическую подсистему подпрограммы обработки расчетных и экспериментальных данных методами оптимизации, и хранения результатов обработки в базе знаний.

В работе приведены постановка и решение задачи по определению оптимального состава шихты для композитного материала из порошкообразного сырья. В качестве объекта исследования выступают брикеты из порошковых композиций, содержащих переработанные в порошок отходы промышленного производства титана. С использованием метода линейного программирования определён оптимальный состав порошкового композиционного материала.

Материалы и методы исследования

Объект исследования – порошковый композит, состоящий из порошка, полученного из сплава ВТ-22 распылёнием плазмой, с добавками порошка титана ПТМ-1, полученного гидридно-кальциевым способом, порошка сплава никель-алюминий ПВ-Н70Ю30.

С целью выбора оптимального состава порошкового композита для производства изделий, работающих в условиях циклических силовых и температурных нагрузок, стойких к воздействию агрессивных сред провели несколько серий отсеивающих экспериментов, результаты которых описаны в [7, 8]. В этих работах исследовали процесс уплотнения смеси порошка, полученного из сплава ВТ-22 распылёнием плазмой, с добавками порошка титана ПТМ-1, полученного гидридно-кальциевым способом, порошка сплава никель-алюминий ПВ-Н70Ю30. Эти исследования проводились с сотрудниками лаборатории порошковых, композиционных и нано-материалов института металлургии УрО РАН.

Порошок сплава ВТ-22 (Ti-5Al-5Mo-5V-1Cr-1Fe) выбран для повышения прочностных свойств композиционного материала. Исследуемый порошок представлен фракцией менее 440 мкм, средний размер частиц – 156 мкм.

Образцы прессовали при давлениях 1000 МПа. Прессование брикетов проводили на гидравлическом прессе МС–500 в закрытой разборной пресс–форме. После прессования получены брикеты плотностью ρотн = 0,71..0,85 от теоретической. Качество брикетов удовлетворительное. В ряде случаев для неспечённых образцов с содержанием ВТ-22 60 % и выше наблюдалось осыпание нижней кромки. Спрессованные образцы спекались в вакууме 10-3 МПа в течение 2 часов при температуре 1200 °С, далее нагревались до температуры спекания 1 час. Режим спекания выбран в соответствии с рекомендациями [9]. Использовалась вакуумная электропечь сопротивления камерного типа СНВЭ-9/18.

Прочность брикетов оценивали по результатам опытов на осевое сжатие на универсальной испытательной машине ZWICK BT1–FR050THW/A1K. В момент начала разрушения заготовки фиксировали усилие и определяли предел прочности на сжатие σp при текущей плотности.

Результаты прессования композитного материала из титансодержащего материала

|

№ п/п |

Варьируемые факторы |

Критерии оптимизации |

|||||

|

Х1 |

Х2 |

Х3 |

Yσ |

Yρ |

YC |

Y |

|

|

1 |

50 |

50 |

0 |

0,99 |

0,828 |

0 |

1,818 |

|

2 |

50 |

50 |

0 |

0,996 |

0,859 |

0 |

1,855 |

|

3 |

50 |

50 |

0 |

1 |

0,906 |

0 |

1,906 |

|

4 |

60 |

30 |

10 |

0,729 |

0,922 |

0,5 |

2,15 |

|

5 |

60 |

30 |

10 |

0,731 |

0,953 |

0,5 |

2,184 |

|

6 |

60 |

30 |

10 |

0,734 |

1 |

0,5 |

2,234 |

|

7 |

60 |

20 |

20 |

0,444 |

0,438 |

0,668 |

1,55 |

|

8 |

60 |

20 |

20 |

0,449 |

0,5 |

0,668 |

1,617 |

|

9 |

60 |

20 |

20 |

0,455 |

0,531 |

0,668 |

1,654 |

|

10 |

60 |

10 |

30 |

0,13 |

0,313 |

0,832 |

1,275 |

|

11 |

60 |

10 |

30 |

0,135 |

0,391 |

0,832 |

1,358 |

|

12 |

60 |

10 |

30 |

0,139 |

0,453 |

0,832 |

1,425 |

|

13 |

65 |

25 |

10 |

0,677 |

0,563 |

0,661 |

1,901 |

|

14 |

65 |

25 |

10 |

0,681 |

0,594 |

0,661 |

1,936 |

|

15 |

65 |

25 |

10 |

0,684 |

0,625 |

0,661 |

1,971 |

|

16 |

65 |

15 |

20 |

0,376 |

0,016 |

0,835 |

1,227 |

|

17 |

65 |

15 |

20 |

0,379 |

0,078 |

0,835 |

1,293 |

|

18 |

65 |

15 |

20 |

0,383 |

0,109 |

0,835 |

1,328 |

|

19 |

65 |

5 |

30 |

0 |

0 |

1 |

1 |

|

20 |

65 |

5 |

30 |

0,004 |

0,047 |

1 |

1,051 |

|

21 |

65 |

5 |

30 |

0,006 |

0,109 |

1 |

1,115 |

|

22 |

70 |

30 |

0 |

0,195 |

0,266 |

0,646 |

1,107 |

|

23 |

70 |

30 |

0 |

0,197 |

0,313 |

0,646 |

1,156 |

|

24 |

70 |

30 |

0 |

0,201 |

0,359 |

0,646 |

1,207 |

|

25 |

70 |

25 |

5 |

0,584 |

0,469 |

0,766 |

1,819 |

|

26 |

70 |

25 |

5 |

0,588 |

0,531 |

0,766 |

1,885 |

|

27 |

70 |

25 |

5 |

0,593 |

0,563 |

0,766 |

1,922 |

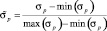

Результаты экспериментального исследования, после отсеивания опытов с шихтами, показаны в таблице. В ней приведены значения параметров спрессованных и спечённых образцов для каждого состава шихты. В таблице приведены значения процентного содержания по массе порошков ВТ-22, ПТМ-1, ПВ-Н70Ю30, нормированные значения предела прочности на сжатие  , относительной плотности

, относительной плотности  , стоимостной показатель исходного сырья

, стоимостной показатель исходного сырья  , которые вычислены следующим образом:

, которые вычислены следующим образом:

, (1)

, (1)

, (2)

, (2)

. (3)

. (3)

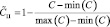

Известно, что порошки титана и его сплавов существенно различаются по стоимости. Учитывая невысокую стоимость порошка ВТ-22, полученного из отходов промышленного производства титана, а также сравнительно высокую стоимость порошков ПТМ-1 и ПВ-Н70Ю30, в таблицу добавили стоимостной показатель с целью учёта стоимости исходного сырья ( ). Так как нужен композит с максимальными значениями предела прочности на сжатие

). Так как нужен композит с максимальными значениями предела прочности на сжатие  , относительной плотности

, относительной плотности  , и минимальным значением стоимости исходного сырья

, и минимальным значением стоимости исходного сырья  , то вместо стоимости исходного сырья

, то вместо стоимости исходного сырья  использовали обратный ей показатель стоимости

использовали обратный ей показатель стоимости  (получен по формуле

(получен по формуле  ), для которого нужно получить максимальное значение.

), для которого нужно получить максимальное значение.

В результате в табл. 1 Х1, Х2, Х3 – варьируемые факторы, представляющие процентное содержание по массе компонент шихты: Х1 – процентное содержание ВТ-22, Х2 – ПТМ-1, Х3 – ПВ-Н70Ю30. Параметры, выбранные в качестве критериев оптимизации, обозначены так: Y обозначает  ,

,  ,

,  .

.

Минимальные и максимальные значения для Yσ соответственно 406 МПа, 1360 МПа, для Yρ соответственно 0,751, 0,815, для YC соответственно 1650 у.е., 2300 у.е.

Данные экспериментов использовали для оптимизации свойств композитного материала в зависимости от состава шихты для прессования заготовок.

Результаты исследования и их обсуждение

Задача оптимизации композиционного материала заключается в следующем: определить оптимальный состав шихты, при котором прессованием некомпактного титансодержащего сырья получается заготовка с максимальными механическими свойствами, при минимальных затратах на их получение.

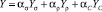

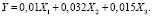

Для определения значений целевой функции методом свертки критериев использована следующая формула [10]:

. (4)

. (4)

Так как считаем Yσ, Yρ, YC равнозначными, приняли  . Вычисленные значения Y по формуле 4 представлены в таблице.

. Вычисленные значения Y по формуле 4 представлены в таблице.

Для обеспечения требуемого качества композита и из физических соображений наложили следующие ограничения:

Yσ≥ 0,3 (σp ≥ 700 МПа)(5)

Yp ≥ 0 (ρотн ≥ 0,751) (6)

YС≥ 0,9 (С ≤ 2035 у.е./кг) (7)

; (8)

; (8)

. (9)

. (9)

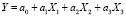

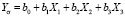

Зависимость целевой функции от варьируемых факторов представили линейной моделью:

. (10)

. (10)

Таким образом, поставленная задача свелась к решению задачи линейного программирования: требуется найти состав шихты для прессования композитного материала, при котором целевая функция (10) достигает максимума с учётом ограничений (5–9).

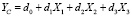

Модель для Y искали в виде (10) методом наименьших квадратов, решив задачу определения неизвестных коэффициентов а0, а1, а2, а3. Была составлена совместная система уравнений для Y путём формирования матрицы из значений Х1, Х2, Х3. Получен следующий результат:

(11)

(11)

Невязка между экспериментальными и модельными значениями Y составила 0,09.

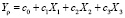

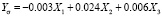

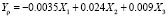

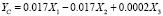

Зависимости Yσ, Yρ, YC от варьируемых факторов так же представили линейными моделями:

, (12)

, (12)

, (13)

, (13)

. (14)

. (14)

Модели для Yσ, Yρ, YC искали соответственно в виде (12, 13, 14) методом наименьших квадратов, решив задачу определения неизвестных коэффициентов b0, b1, b2, b3, c0, c1, c2, c3, d0, d1, d2, d3. Получен следующий результат:

, (15)

, (15)

, (16)

, (16)

. (17)

. (17)

Невязка между экспериментальными и модельными значениями Yσ, Yρ, YC составила соответственно 0,02, 0,03, 0,00008.

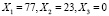

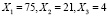

Оптимальный состав шихты был получен поиском минимума функции (11), умноженной на – 1, с ограничениями Yσ ≥ 0,3, Yρ ≥ 0,YC ≥ 0,9равенством  и в следующих границах 0 ≤ Х1 ≤ 100,0 ≤ Х2 ≤ 100, 0 ≤ Х3 ≤ 100 посредством линейного программирования. Получены следующие оптимальные значения:

и в следующих границах 0 ≤ Х1 ≤ 100,0 ≤ Х2 ≤ 100, 0 ≤ Х3 ≤ 100 посредством линейного программирования. Получены следующие оптимальные значения:

.

.

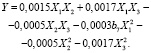

Также зависимость целевой функции от варьируемых факторов представили квадратичной моделью:

(18)

(18)

Для этой модели оптимальный состав шихты был получен с теми же ограничениями, равенством и в тех же границах симплекс-методом. Получены следующие оптимальные значения:

.

.

Заключение

На основе анализа данных экспериментов даны рекомендации по выбору оптимального состава композиционного материала. Для этого разработана программа и использована методика оптимизации получения композита из некомпактного титансодержащего сырья, включающая в себя нормирование, метод наименьших квадратов, поиск минимума целевой функции методом линейного программирования. По этой методике было определено, что для получения композита из титансодержащего сырья с относительной плотностью не менее 0,751, пределом прочности не менее 700 МПа и стоимостью не более 2035 у.е./кг должен быть следующий состав шихты: 77 % порошка из сплава ВТ-22, 23 % порошка титана ПТМ-1. Этот результат был подтверждён оптимизацией симплекс-методом, который дал следующий состав шихты: 75 % порошка из сплава ВТ-22, 21 % порошка титана ПТМ-1, 4 % порошка сплава никель-алюминий ПВ-Н70Ю30.