Целью работы является отражение способов и технологической оснастки при изготовлении тонкостенных деталей из сплавов цветных металлов методом холодного выдавливания. В работе представлены патенты на изобретения и полезные модели, отражающие устройства и способы, касающиеся обработки металлов давлением при помощи метода холодного выдавливания тонкостенных деталей. То, что рассматриваемая тема широко представлена не только научными статьями и монографиями, но и патентами, подтверждает её инновационность. Приводятся тексты рефератов патентов и рисунки. Библиографические данные патентов приведены в списке литературы, чем обеспечивается возможность ознакомления с полным описанием изобретений, например, с использованием рекомендаций по проведению патентного поиска [1–3].

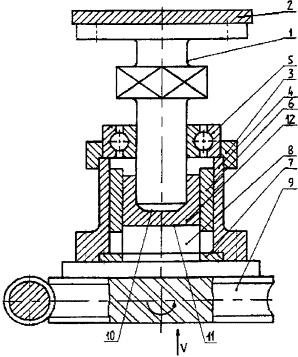

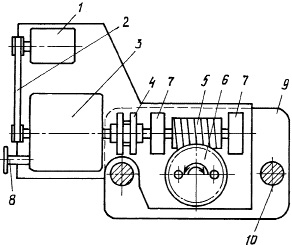

Следующим патентом на полезную модель [4] предлагается конструкция штампа для выдавливания полых деталей.

Решение относится к обработке металлов давлением и может быть использовано для изготовления полых заготовок типа втулок, трубок или стаканов, а также деталей Н-образного сечения методом холодного выдавливания.

Это решение позволяет снизить удельные нагрузки при работе штампа в 2 раза, а следовательно, повысить его стойкость и при этом не повредить поверхность получаемых деталей.

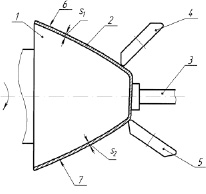

Штамп включает пуансон 1, закрепленный на верхней неподвижной траверсе 2. В направляющей обойме 3 на торце матрицы 4 установлен подшипник 5, направляющий пуансон 1. В матрице 4 размещена плавающая обойма 6, движение которой ограничено сверху подшипником 5. Снизу установлено противоповоротное кольцо 7, фиксирующее выталкиватель 8. На подвижной траверсе (на чертеже не показана) установлено червячное колесо 9, на котором расположена матрица 4. На рабочих поверхностях деформирующего инструмента (на торцах 10, 11 пуансона 1 и выталкивателя 8 или обоих одновременно) выполнен макрорельеф, преимущественно первого класса, Ra=80 мкм.

Штамп работает следующим образом. Заготовку 12 укладывают в матрицу 4. При выдавливании матрица 4 вращается от червячной пары и перемещается навстречу пуансону 1. После окончания процесса выдавливания матрица 4 опускается вниз, а выталкиватель 8 удаляет готовую деталь из штампа. Макрорельеф на рабочей поверхности деформирующего инструмента создает дополнительное сцепление в поверхностном слое заготовки 12. В итоге появляется возможность снизить силу деформирования. При этом поверхность (дно) детали не повреждается.

Предлагаемый штамп приведен на рис. 1.

Рис. 1. Общий вид штампа

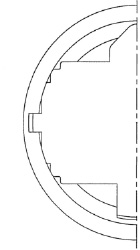

Следующий патент на изобретение [5] описывает способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов.

Изобретение относится к области изготовления тонкостенных деталей из алюминиевых деформируемых сплавов, которые могут быть использованы в качестве элементов конструкции в авиационной промышленности, машиностроении и приборостроении. Технический результат – минимизация коробления тонкостенных деталей из алюминиевых деформируемых сплавов, возникающего при их изготовлении механической обработкой со снятием металла. Предложен способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов, включающий получение заготовки штамповкой, максимально приближенной по форме и габаритам к чистовой детали с минимальными припусками под механическую обработку, предварительную механическую обработку путем снятия металла с наружных нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений, и стабилизирующую термообработку. Далее проводят циклическую обработку, включающую операции механической обработки с обеспечением установки и крепления обрабатываемой детали на оснастке без изменения ее кривизны, чередующиеся с операциями стабилизирующей термообработки, после чего проводят окончательную механическую обработку с последующим естественным старением готовой детали в заневоленном состоянии.

Рис. 2. Пример изготовления тонкостенной детали – основание (заготовка)

Рис. 3. Пример изготовления тонкостенной детали – основание (повторение контура чистовой детали)

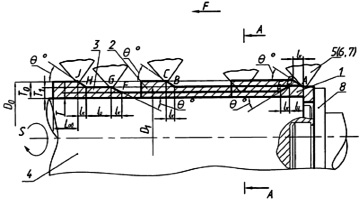

В патенте на изобретение [9] рассмотрен способ ротационной вытяжки тонкостенных оболочек с утолщениями.

Изобретение относится к области обработки металлов давлением, а именно к ротационной вытяжке тонкостенных оболочек с утолщениями из сталей и алюминиевых сплавов. Трубную заготовку после резки труб на заготовки, калибровки, термической, механической и химической обработки подвергают ротационной вытяжке с образованием тонкостенной части, наружных утолщений и переходных участков за несколько переходов с разделением деформации между переходами и между роликами. Ролики смещены между собой в радиальном и осевом направлении и выполнены с треугольным профилем роликов со скругленной по радиусу и /или плоской вершиной, наклоненной к оси заготовки. После этого осуществляют ротационную правку образующей тонкостенной части и ротационный обжим наружного утолщения с получением внутреннего. При этом правку и обжим выполняют роликами, установленными в одной плоскости поперечного сечения, с плоской вершиной, параллельной оси заготовки. Затем выполняют окончательную термическую обработку, уменьшающую внутренние напряжения. Повышается точность геометрических размеров и качество обработанной поверхности.

Рис. 4. Иллюстрация к изобретению «способ ротационной вытяжки тонкостенных оболочек с утолщениями»

Следующий патент [10] относится к методам изготовления тонкостенных оболочек сложной формы.

Изобретение относится к обработке металлов давлением, в частности к способам осуществления процесса ротационного выдавливания, и может быть использовано для формообразования из листовых заготовок цельных тонкостенных оболочек осесимметричной формы, имеющих постоянную толщину по образующей, которая описывается кривой второго порядка. Оно направлено на получение методом ротационного выдавливания тонкостенных оболочек с равномерной толщиной стенки и предотвращение появления местных дефектов формы по всей обрабатываемой поверхности в процессе формообразования. Это достигается тем, что ротационная раскатка и вытяжка тонкостенных оболочек из нержавеющих жаропрочных сталей и сплавов с сопряжениями сложного профиля производится путем многопереходной давильной обработки листовой заготовки, давильного инструмента, установленного с зазором относительно последней, а именно двух давильных роликов, чернового и чистового, причем черновой ролик настраивается с опережением движения относительно чистового, а траектории движения роликов, исключающие разнотолщинность оболочки за пределами допуска при формообразовании сложного профиля, задаются отдельно для каждого ролика управляющей программой для раскатного стана с учетом температурных деформаций от нагрева оправы на предыдущем переходе.

Рис. 5. Схема обработки: 1 – оправа; 2 – оболочка; 3 – прижим; 4, 5 – ролики; S1, S2–зазоры; 6, 7 -траектории

Следующий патент [11] описывает способ изготовления тонкостенных деталей.

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении тонкостенных деталей конусной или оживальной формы из труднодеформируемых материалов ротационным выдавливанием. Вращающуюся заготовку обрабатывают деформирующим инструментом, который перемещают вдоль образующей поверхности детали. Инструменту сообщают колебания с заданной в зависимости от профиля детали частотой и амплитудой. Величину амплитуды регулируют из условия обеспечения заданной чистоты поверхности детали. В результате обеспечивается повышение качества поверхности полученных деталей.

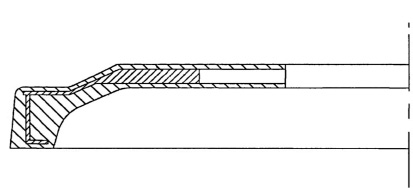

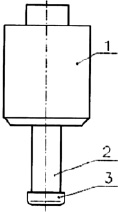

Следующий патент на изобретение [5] описывает конструкцию пуансона для обратного выдавливания изделий типа стаканов.

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке выдавливанием изделий типа стаканов, применяемых, в частности, в качестве заготовок оболочек при производстве биметаллических изделий. Пуансон содержит хвостовую часть и цилиндрическую рабочую часть, имеющую на торцовой площадке концентрические проточки. Концентрические проточки имеют глубину 0,05–0,10 мм. Диаметр максимально удаленной от оси пуансона проточки не превышает 0,7 диаметра торцовой площадки рабочей части пуансона. В результате обеспечивается повышение качества изготавливаемых изделий.

Сущность изобретения поясняется чертежами. На рис. 12 представлен общий вид пуансона.

Рис. 6. Иллюстрация к изобретению «Пуансон для обратного выдавливания изделий типа стаканов»

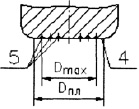

На рис. 7 представлена рабочая часть пуансона с нанесенными кольцевыми проточками.

Рис. 7. Иллюстрация к изобретению «Пуансон для обратного выдавливания изделий типа стаканов»

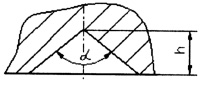

На рис. 8 представлены форма и размеры концентрических проточек на торцовой площадке рабочей части пуансона.

Рис. 8. Иллюстрация к изобретению «Пуансон для обратного выдавливания изделий типа стаканов»

В следующем патенте на изобретение [12] рассматривается способ выдавливания полых деталей.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей типа втулок, трубок или стаканов методом холодного выдавливания. Для этого производят пластическое деформирование заготовки при поступательном и вращательном движении деформирующего инструмента. Указанные движения осуществляют от независимых приводов. При этом скорость поступательного движения принимают меньшей, чем скорость вращательного движения. Соотношение скоростей поступательного и вращательного движений принимают меньше 2,5. В результате обеспечивается повышение технологических возможностей способа.

Рис. 9. Иллюстрация к изобретению «Способ выдавливания полых деталей»

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых заготовок типа втулок, трубок или стаканов, а также деталей Н-образного сечения методом холодного выдавливания.

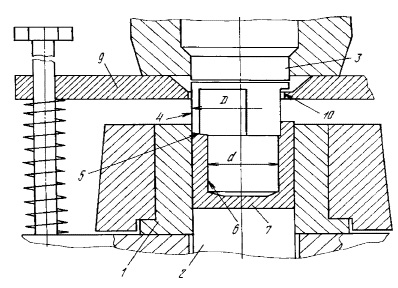

В следующем патенте на изобретение [7] рассмотрена конструкция штампа для обратного выдавливания изделий типа стаканов.

Использование: штамповка обратным выдавливанием изделий типа стаканов, в том числе, имеющих разную толщину стенки по периметру и высоте стакана. Сущность изобретения: штамп содержит неподвижную матрицу с выталкивателем и подвижный пуансон, состоящий из центрирующей ступени с упорным торцом и рабочей ступени. Длина последней равна глубине изготавливаемого стакана. На цилиндрической поверхности центрирующей ступени пуансона вдоль его оси от упорного торца выполнены углубления, максимальная глубина которых не превышает полуразницы диаметров центрирующей и рабочей ступеней пуансона. Над матрицей установлен съемник с выступами, размещнными в углублениях центрирующей ступени пуансона. Углубления на пуансоне выполнены на участках образования меньшей толщины стенки получаемого разностенного стакана.

Рис. 10. Иллюстрация к изобретению «Штамп для обратного выдавливания изделий типа стаканов»

Штамп работает следующим образом.

В матрицу 1 устанавливают заготовку, объем которой равен или больше объема изделия. Затем пуансон 3, совершая рабочий ход участками центрирующей ступени 4, где нет углублений 8, направляется по матрице, обеспечивая концентричность матрицы и пуансона, а рабочая ступень 6 пуансона начинает выдавливать изделие, при этом упорный торец 5 центрирующей ступени 4 осуществляет подпор на металл и ограничивает его перемещение на этих участках в осевом направлении. При дальнейшем перемещении пуансона 3 в нижнюю точку торец рабочей ступени 6 и упорный торец 5 центрирующей ступени 4 заставляют перемещаться избыточный металл по пути наименьшего сопротивления в углубления 8 центрирующей ступени пуансона.

При обратном ходе пуансона 3 изделие 7, если оно удерживается на пуансоне 3 (а это происходит, как правило, всегда при изготовлении изделий типа стакан обратным способом с большой степенью деформации с глубокой полостью и без уклонов), взаимодействует с выступами 10 съемника 9, что приводит к съему изделия с пуансона.

В случае, когда изделие остается в матрице, оно выталкивается выталкивателем 2.

Существует способ холодного выдавливания, в котором инструмент совершает только поступательное движение. Известно, что при данном способе выдавливания необходимо создавать значительные удельные силы, величина которых составляет четыре, и более значений напряжения текучести деформируемого материала. При холодном обратном выдавливании величина контактных напряжений достигает 2000–2500 МПа, что является одной из причин, затрудняющих применение операции холодного выдавливания для среднеуглеродистых сталей из-за низкой стойкости инструмента, в частности пуансонов, это ограничивает номенклатуру и габариты выдавливаемых изделий. При этом возникает неравномерное распределение деформации, а, следовательно, и механических свойств по сечению изделия.

Технический результат – снижение силы деформирования, как следствие, повышение стойкости деформирующего инструмента за счет возможности регулирования соотношения скоростей поступательного и вращательного движения деформирующего инструмента, что необходимо при различной номенклатуре деталей по их размерам и материалу.

Этот технический результат достигается тем, что в предлагаемом способе выдавливания полых деталей, включающем пластическое деформирование металла при поступательном движении деформирующего инструмента, один из инструментов совершает независимое вращательное движение. Поступательное и вращательное движения осуществляют от независимых приводов, при этом соотношение скоростей поступательного и вращательного движений инструмента (параметр i=ν/n, где ν – скорость поступательного движения, мм/сек; n – скорость вращательного движения, 1/с) принимают меньше 2,5. Так как перемещение точки деформируемого тела на поверхности контакта с инструментом в единицу времени, от поступательного движения деформирующего инструмента меньше перемещения от вращательного движения.

Выводы:

В результате анализа ранее проведенных патентных исследований можно сделать следующие выводы:

– способы оптимизации метода холодного выдавливания при обработке металлов широко представлены не только в научно-технической литературе, но и в патентных источниках;

– рассмотрены виды холодного выдавливания;

Изобретения, в которых рассмотрен вопрос холодного выдавливания, классифицированы на основе следующих параметров:

– анализ приспособлений и устройств для выдавливания (штампы, пуансоны) [4, 5, 7];

– виды заготовок деталей для деформирования;

– материал заготовки.