Главным источником жизни на земле является вода, которая играет большую роль в жизнедеятельности человека. Одним из наиболее крупных потребителей воды является сельское хозяйство, и в частности животноводство. Потребности животноводческих комплексов в воде в десятки раз превышают потребности населенных пунктов. При этом животноводческие предприятия и населенные пункты, как правило, стремятся снабжать водой из одного источника. В соответствии с этим качество воды должно удовлетворять всем требованиям, которые предъявляются к воде, предназначенной для хозяйственных и питьевых нужд для людей и животных [1, 2, 3, 4].

К питьевой воде для сельскохозяйственных животных предъявляются такие же высокие санитарно-гигиенические требования, как и для человека. Питьевая вода в системе водоснабжения животноводческих ферм должна быть чистой, прозрачной, иметь приятный вкус, температуру 280…287К, оптимальный химический состав примесей, не содержать патогенные микроорганизмы и яйца гельминтов [2, 3, 4].

Одним из путей выполнения данных требований является создание и совершенствование систем очистки воды животноводческих комплексов, как одного из основных вероятных источников попадания различных загрязнений человеку с продуктами питания. Из основных способов осуществления указанных мероприятий в животноводческих комплексах является применение фильтров, анализ схем и конструкций которых необходим для выявления их недостатков с целью разработки более совершенных технических средств фильтрования воды.

Цель исследования. Целью исследования является анализ схем и конструкций фильтров для очистки воды, применяемых в животноводческих фермах, для выявления их основных недостатков и путей их решения.

Материалы и методы исследования

При решении поставленной цели исследований использованы информационные ресурсы (ИР), составляющие основу всей системы информационного обеспечения ученых и инженеров агропромышленного комплекса (АПК). При анализе схем и конструкций фильтров для очистки воды, применяемых в животноводческих фермах и комплексах, использованы научные статьи, монографии, учебные пособия, а также специальные виды технической документации и литературы, к которым относится патентная документация, стандарты и каталоги.

Результаты исследования и их обсуждение

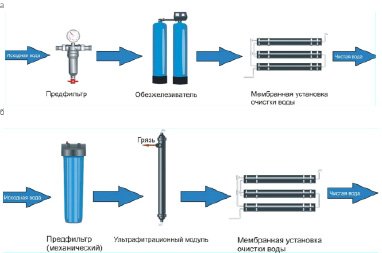

В применяемых в настоящее время в животноводстве существующих установках водоподготовки используют предфильтр и обезжелезиватель либо ультрафильтрационный модуль. Схемы данных установок водоподготовки приведены на рис. 1 [1].

Применение предфильтра необходимо для предварительной очистки поступающей воды от солей жесткости, которые пагубно сказываются на обратноосмотических элементах.

Использование обезжелезивателя либо ультрафильтрационного модуля необходимо для дополнительной очистки воды от включений железа и других загрязнений.

Недостатками данных систем являются небольшая производительность, большая величина потерь напора воды, а также отсутствие предназначения данных систем для очистки воды от пестицидов и других ядовитых веществ.

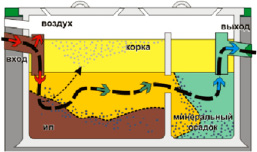

В сельскохозяйственных предприятиях для очистки воды от различных примесей может применяться на животноводческих фермах и комплексах естественная очистка, схема которой представлена на рис. 2 [1].

Рис. 1. Схемы установок водоподготовки с предфильтром и обезжелезивателем (а), с предфильтром и ультрафильтрационным модулем (б)

Рис. 2. Схема естественной очистки воды от различных примесей: > – направление движения жидкости

Естественная очистка воды от различных примесей представляет собой конструкцию медленного фильтра, который имеет большие габаритные размеры. Другим недостатком таких фильтров является малая эффективность очистки воды от органических загрязнений.

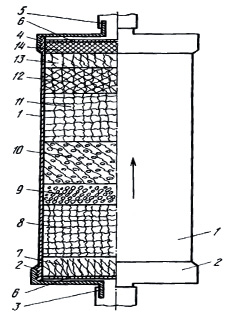

Поэтому для очистки воды в промышленных предприятиях и животноводческих комплексах применяют фильтры, конструкции которых имеют небольшие габаритные размеры в сравнении с медленными фильтрами. К таким фильтрам относится устройство для очистки воды, которое имеет корпус с входным и выходным штуцерами. Внутри корпуса заложена многослойная фильтрующая загрузка, которая в первом и последнем слое содержит волокнистый нейтральный или ионообменный амфотерный полимерный материал, либо волокнистый активированный уголь. При этом между первым и последним слоем загрузки расположены один слой сильноосновного анионита на основе полипропиленового волокна с привитым сополимером стирола и дивинилбензола и слой смеси волокнистого активированного угля и сильноосновного или сильнокислотного ионита либо гранулированного активированного угля. Схема данного устройства для очистки воды представлена на рис. 3 [7].

Рис. 3. Схема устройства для очистки воды: 1 – цилиндрический корпус; 2 и 4 – крышки; 3 – патрубок для входа очищаемой воды; 5 – патрубок для выхода очищенной воды; 6 – распределительные пластины; 7…14 – слои фильтрующих материалов; > – направление движения жидкости

В результате послойной укладки фильтрованных материалов в данном устройстве обеспечивается последовательная очистка воды от различных загрязняющих примесей. При этом использование фильтрующих материалов в виде волокон позволяет повысить скорость фильтрации очищаемой воды. Однако в процессе очистки воды слои фильтровального материала быстро забиваются солями жидкости. Для очистки фильтра от загрязнений слои фильтровального материала необходимо разбирать, что ведет к увеличению эксплуатационных расходов и материальных затрат. Кроме того, что в основном работают только торцевые поверхности слоев фильтровального материала, не обеспечивается высокая производительность данного устройства при очистке воды. Далее, при содержании в фильтруемой воде более 0,8 мг/л железа очистка его данным фильтром не обеспечивается.

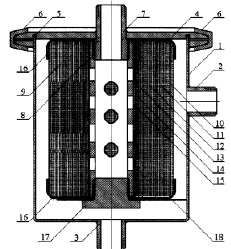

Другим малогабаритным устройством для очистки воды в сравнении с медленным фильтром относится фильтр, схема которого приведена на рисунке 4. Данное устройство для очистки воды также состоит из корпуса с входным и выходным штуцерами, а также имеет сливной штуцер. Выходной штуцер расположен на крышке корпуса. Внутри корпуса установлен фильтрующий элемент, который крепится к крышке корпуса [8].

Рис. 4. Схема фильтра для очистки жидкости, в частности для питьевой воды: 1 – корпус; 2 – входной штуцер; 3 – штуцер для слива промывной воды; 4 – крышка; 5 – резиновая прокладка; 6 – профильный хомут; 7 – выходной штуцер; 8 – опорная перфорированная трубка; 9 – фильтрующий элемент; 10…15 – слои фильтрующих материалов; 16 – крышка; 17 – пробка; 18 – центрирующая пластина

При очистке загрязненной воды сливной штуцер 3, расположенный снизу, перекрывают. Очищаемая вода подается в корпус фильтра 1 через входной штуцер 2. Далее вода последовательно проходит через фильтрующие материалы 10…15, где происходит ее очистка от различных механических примесей, тяжелых металлов, а также двух- и трехвалентного железа. При прохождении воды через фильтрующие материалы 10…15 также осуществляется ее частичное умягчение и обеззараживание. Очищенная вода от различных загрязнений из корпуса фильтра выходит через выходной штуцер 7. При чрезмерном накоплении на фильтрующем элементе 9 отфильтрованной массы происходит снижение производительности фильтра. Поэтому фильтр промывают, не разбирая его. Для этого перекрывают входной штуцер 2, а сливной штуцер 3 открывают. В последующем подают воду внутрь корпуса фильтра через выходной штуцер 7. При этом происходит вымывание отфильтрованной массы с поверхности фильтрующего элемента, ее смыв и отвод наружу через сливной штуцер 3.

Однако несмотря на то, что для очистки фильтрующего элемента от отфильтрованной массы не требуется его разборка, данное устройство имеет ряд недостатков. Основными недостатками устройства являются трудность изготовления фильтрующего элемента большого объема ввиду необходимости создания большого усилия для достижения требуемой плотности в нем, сложность конструирования вне заводских условий фильтрующего элемента с требуемой плотностью, а также ограниченная производительность фильтра при очистке воды. Кроме того, внутренняя часть фильтрующего элемента загрязняется быстрее по сравнению с его внешней частью, а возможность замены внутренней части фильтрующего элемента в данном устройстве отсутствует, что ведет к не экономичному использованию фильтрующего элемента. Далее, в данном фильтре отсутствует возможность увеличения плотности фильтрующего элемента в направлении от периферии к его внутренней части, что приводит к более быстрому выходу из строя внутренних слоев фильтрующего элемента.

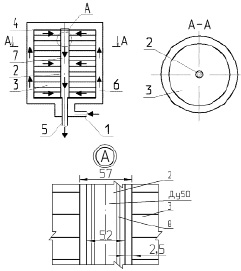

Поэтому в сельскохозяйственных предприятиях для очистки воды от различных загрязнений применяют в большинстве случаев щелевой фильтр с загрузкой из углеродного волокнистого сорбента (УВС) марки АНМ – активированный нетканый материал. Схема данного фильтра с приведенными геометрическими размерами представлена на рис. 5 [1, 9].

Рис. 5. Схема щелевого фильтра: 1 – патрубок подачи очищаемой жидкости; 2 – центральная отводящая труба с продольными щелями; 3 – слой (в виде кольца) из материала УВС; 4 – прижимное устройство; 5 – патрубок отвода очищенной жидкости; 6 – входное отделение; 7 – выходное отделение; 8 – продольная щель; > – направление движения жидкости

Фильтрующая загрузка 3 состоит из колец УВС, уложенных друг на друга. Плотность упаковки в фильтре составляет 0,095 г/см3. Фильтрация загрязненной воды осуществляется снаружи внутрь загрузки. Расход жидкости через фильтр составляет 5 м3/ч (1,39•10–3 м3/с).

Особенность конструкции данного фильтра заключается в том, что центральная труба 2 от низа к верху пронизана продольными щелями 8, а подвод очищаемой воды через входной патрубок 1 и вывод очищенной воды через отводной патрубок 5 осуществляется снизу. Вследствие этого будет наблюдаться неравномерность расхода очищаемой воды по высоте фильтрующего пакета (загрузки) 3 ввиду разности гидравлического сопротивления его нижней и верхней частей. Гидравлическое сопротивление в нижней части загрузки будет меньше, чем в верхней, что обусловлено меньшей длиной пути движения воды в фильтре. Поэтому больший расход воды пойдет по пути меньшего гидравлического сопротивления, то есть через нижнюю часть фильтрующего пакета 3. Соответственно нижняя часть фильтрующего пакета 3 будет больше загрязняться различными примесями. Это ведет к снижению эффективности очистки воды фильтром. Кроме того, что нижняя часть фильтрующего пакета 3 будет больше загрязняться различными примесями в сравнении со всей площадью фильтрующего пакета 3 по высоте, то возникает потребность частой замены фильтрующего пакета 3, возможности которой полностью не будут использованы. Это значительно уменьшает срок применения фильтрующего пакета 3 для очистки воды. Поэтому предполагаемый недостаток данного фильтра кроме выше отмеченных – это неравномерность распределения расхода по высоте его загрузки, обусловливающая снижение эффективности использования фильтра.

В результате применяемые в животноводстве фильтры обладают рядом технологических и конструктивных недостатков. В связи с этим совершенствование конструкций фильтров для очистки воды в животноводческих комплексах имеет перспективную задачу [5, 6].

Выводы

Таким образом, проведенный анализ конструкций устройств очистки воды для животноводческих комплексов показал отсутствие конструкции фильтра для загрузки из материала волокнистого хемосорбента сополимера акрилонитрила и 5–винил-2–метилпиридина и углеродного волокнистого сорбента, которые открывают возможность очистки воды от ионов тяжелых металлов, нефтепродуктов, органических пестицидов, как при их совместном присутствии, так и по отдельности. Для создания фильтра с данным техническим результатом также необходим теоретический анализ изученности вопроса неравномерности распределения расхода жидкости по высоте загрузки фильтров и методов практического ее исследования.