Применение высококонцентрированных источников энергии для наплавки поверхности зубъев фрезы и упрочнения ее поверхности является одним из способов улучшить качество технологического процесса (ТП). Это поверхностная лазерная закалка и наплавка [1, 2]. При этом необходимо достижение требуемых показателей качества упрочнения поверхности. Данные показатели (глубина упрочненной зоны, микротвердость, шероховатость поверхности, микроструктура, химический состав зоны термического воздействия и т.п.) зависят от параметров лазерного технологического комплекса (ЛТК), к которым относятся плотность энергии излучения, скорость перемещения лазерного излучения и температура зоны взаимодействия лазерного луча с поверхностью детали. Для криволинейных поверхностей (зуб фрезы, рис. 1) добавляются перпендикулярность и фокусное расстояние оптической системы ЛТК.

Анализ способов улучшения качества технологического процесса проведенный на основе полученных практических результатов по упрочнению поверхности считается целью проводимого исследования.

Для получения при различных скоростях резания, различной температуре рабочего процесса протекающего в условиях сухого трения или при использовании СОЖ, с различными удельными нагрузками и давлениями повышенной износостойкости применяются для нанесения покрытия на инструментальных стали различные износостойкие сплавы, например Ni-Cr-B-Si-Fe, BoroTec – Eutalloy® 10009 – хромоникелевый сплав. Результатом сложных процессов, протекающих при физическом износе кромок инструмента, сопровождаемым усталостью, пластической деформацией, и диффузионными процессами является износостойкость. Результатом этого является рост режущих вырубных усилий обусловленный изменением геометрии режущей кромки инструмента из- за износа. Степень износа зависит от температуры рабочего процесса и характере нагрузки. При динамическом характере она выше.

На износостойкость влияет не только свойства и структура стали из которой изготовлен инструмент, но и свойства материала обрабатываемой детали, а так же внешние условия процесса обработки. Увеличение твердости стали, из которой изготовлен инструмент, снижает ее вязкость. Для увеличения износостойкости при воздействии на инструмент при обработке повышенной динамической нагрузки, требуется повысить запас вязкости инструмента при неизменной твердости и содержании карбидов. Часто нужно стремиться ограничить твердость что приведет к повышению вязкости. В то же время чем больше твердость поверхности, тем выше износостойкость [3].

Газы находящиеся в атмосфере, такие как N2, O2, и H2 как и восстанавливающийся до кислорода и углерода при высоких температурах углекислый газ проникая в жидкий металл при ТП лазерной наплавки ухудшают качество и защита от них зоны воздействия потока энергии является необходимым условием. Поэтому гелий и аргон используют в качестве защитной атмосферы при проведении процессе лазерной наплавке.

Лазерная наплавка. Обработку полученных данных статистическими методами и моделирование поверхности зуба червячной фрезы применяют для получения экспериментальных зависимостей [4]. Для контроля значения подрезания ножки зуба шестерни и параметров оптической системы лазерного технологического комплекса (ЛТК) осуществляют моделирование поверхности червячной фрезы. Согласно универсальной для зуборезного инструмента схемы делают моделирование поверхности впадин и выступов инструмента. Применяя комбинации сечений торцевыми плоскостями и сечений поверхностями вращения с образующими, которые описываются кусочно- заданными кубическими функциями осуществляют построение производящей поверхности [6, 7]. Оптимизацию условия формообразования рабочих поверхностей режущих кромок инструмента и контроль параметров ЛТК на этапах технологического процесса осуществляют используя разработанную математическую модель [5].

Результаты проведенного на эмиссионном спектрометре модели «SPECTROMAXx» согласно ГОСТ 18895-97 химического анализа материала фрезы в процентах представлены в таблице.

Содержание элементов, % марки стали Р18К5Ф2

|

С |

S |

P |

Si |

Mn |

Cr |

Ni |

Cu |

W |

Со |

Мо |

V |

|

0,85 |

0,007 |

0,020 |

0,20 |

0,27 |

4,3 |

0,15 |

0,11 |

18,1 |

4,9 |

1,0 |

1,8 |

Направлениями совершенствования являются как развитие технологии нанесения твердых сплавов, так и улучшение состава твердых сплавов (в том числе совершенствуется и технология их изготовления).

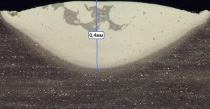

Результат процесса лазерной наплавки на фрагменте зуба червячной фрезы приведен на рис. 1. Материал порошка Ni-Cr-B-Si-Fe, BoroTec – Eutalloy® 10009 – хромоникелевый сплав, материал фрезы сталь Р18К5Ф2). Дефект передней кромки зуба червячной фрезы приведен на рис. 2.

Рис. 1. Результат процесса лазерной наплавки фрагмента зуба червячной фрезы

Рис. 2. Фрагмент зуба червячной фрезы с дефектом передней кромки

Наплавленный слой состоящий из порошка марки Ni-Cr-B-Si-Fe, BoroTec – Eutalloy® 10009 – хромоникелевый сплав и флюса здесь отчетливо различим. Оптимальное содержание легирующих элементов, кремния и марганца, а также ограничение содержания фосфора и серы в слое наплавленного металла обеспечивается применением флюса марки АН-43.

Рис. 3. Фото поверхности зуба фрезы после обработки воздействия импульсного лазерного излучения. 1 – зона воздействия

Рис. 4. Контур термического влияния зуба червячной фрезы (увеличение х 80). (Ф 0,5 мм, мощность ЛИ – 1,2 кВт)

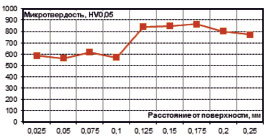

На рис. 4 показан зуб червячной фрезы с контуром термического влияния ЛИ. Наплавленный слой имеет толщину менее 0,1 мм, при глубине термического влияния около 0,4 мм. Микротвердость у поверхности составляет HV0,05 885 и достигает величины HV0,05 769 на расстоянии 0,1 мм. от поверхности.

Взаимозависимость положения фокуса ЛИ, его энергии и диаметра зоны взаимодействия показана при проведении экспериментальных исследований.

Рис. 5 и 6 показывают характеризуемый режимами наплавки и закалки процесс нагрева металла происходящий в зоне взаимодействия.

Рис. 5. Фотография процесса лазерной наплавки металла

Рис. 6. Фотография процесса лазерной закалки металла

Плотность энергии в зоне термообработки ЛИ определяет данные режимы.

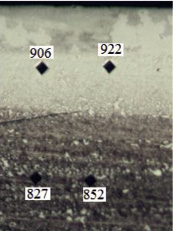

Микроструктура фрезы исследована на подвергнутом упрочнению ЛИ микрошлифе участка режущей кромки расположенном поперечно оси симметрии зубьев (рис. 7).

В нижней области снимка (темная зона) видна область с неизмененной структурой основы (сталь Р18К5Ф2 при микротвердости 771 HV0,05), в верхней части снимка (светлая зона) видно микроструктуру порошка Ni-Cr-B-Si-Fe, BoroTec – Eutalloy® 10009 – хромоникелевый сплава и имеющую микротвердость 922 HV0,05. Зона протекания диффузионных процессов между порошком и сталью Р18К5Ф2 являющаяся переходной со структурой игольчатого мартенсита и микротвердостью – 852 HV0,05 расположена между ними. Замеры микротвердости проводились по ГОСТ 9450-76.

Рис. 7. Микроструктура зуба червячной фрезы с результатами замеров микротвёрдости (увеличение х 200)

Рис. 8. График результатов замеров микротвёрдости в единицах HV0,05 по глубине

Только стали, устойчивые к отпуску являются износостойкими при высокой температуре рабочего процесса. Распад мартенсита уменьшает твердость рабочей кромки что приводит к сильному снижению износостойкости. Необходимо минимизировать последующую механическую обработку при наплавке твердых сплавов.

В рамках опытных работ проводилась лазерная наплавка порошка марки BoroTec – Eutalloy® 10009 по стали Р18К5Ф2 с использованием флюса марки АН-43 был выявлен ряд изменений структуры металла и фазовых превращений происходящий в процессе нагрева и последующего охлаждения происходящий при термообработке, характеризуемый видом термического цикла. Первоначальный нагрев некоего элемента объема до температуры Тγс последующим быстрым охлаждением до температуры ниже Тα необходим для процесса наплавки стали. Данный процесс проходит при достижении температуры плавления в зоне обработки температуры порошка и металла. Восстановление зубьев фрезы и получение других структур проходит при одновременном ухудшении качества поверхности.

Выводы

Физико-химические свойства материалов инструмента, порошка, флюса и среды технологического процесса оказывают влияние на процесс лазерной наплавки высокопрочных покрытий имеющих повышенную износостойкость. Причиной этого являются различная химической активность и теплофизические свойства приводящие к различному распределению теплового поля. Удельный энерговклад источника энергии и все виды взаимодействия среды и металла характеризуют температурную зависимость для зоны напыления и наплавки. Оптимальные значения и стабильность показателей зависящих от физико-химических свойств и температуры среды оказывают влияние на качество процесса наплавки.