Вопросы техногенных катастроф напрямую зависят от способов утилизации отходов, что в свою очередь оказывает значительное влияние на состояние окружающей среды и здоровье людей. Поэтому проблемы переработки отходов промышленных предприятий стоят на сегодняшний момент наиболее остро и требуют новых технологий в части учета и хранения уже существующих точек складирования отходов производства на предприятиях, а также сбора, доставки, сортировки и их утилизации. Взаимодействие ВУЗов с предприятиями региона по сбору информации о существующих отходах предприятий способствует экологической и экономической эффективности их использования как вторичных материальных ресурсов в строительных технологиях. Тем более что, нахождение закономерностей и выстраивание связей между составом промышленных отходов и технологическими приемами их переработки находятся на стыке таких наук как химия, экология, геология, технологии производства строительных материалов.

Для промышленных предприятий региона, деятельность которых связана с добычей и переработкой природных ресурсов, значение экологических проблем возрастает многократно. Вовлечение в технологический процесс большого количества природных ресурсов имеет низкую степень их рационального использования. К таким производствам можно отнести металлургическую отрасль, подшипниковое производство, производство абразивных материалов, эффективность деятельности которых неразрывно связана со снижением не рациональных потерь сырья и энергоресурсов, разработкой и внедрением новых технологий переработки отходов. И в этой связи строительная отрасль рассматривается как основной потребитель техногенных отходов предприятий в качестве вторичных материальных ресурсов [1, 2].

Постановка задачи

Отсутствие всесторонней классификации промышленных отходов обусловливается значительным разнообразием и неустойчивостью их химического состава, свойств, технологических особенностей, условий образования.

Для отрасли производства строительных материалов промышленные отходы можно разделить на неорганические (минеральные), и на органические. Основная масса твердых минеральных отходов (шлаки, шламы) могут использоваться в составах вяжущих материалов, как компонент связующей композиции с целью экономии цемента. Использование твердых отходов в качестве заполнителей и наполнителей тяжелых, легких пористых бетонных смесей позволяет значительно экономить природные материалы без потерь качественных характеристик бетона [1, 3, 4]. Органические отходы предприятий используются в качестве компонентов гидроизоляционных композиций, химических добавок к бетонам.

Определение возможности использования твердых отходов промышленных предприятий, не входящих в региональную каталогизацию, в технологии изготовления конкретных строительных материалов является важной экономической и экологической задачей региона. Систематизация результатов исследований состава и свойств промышленных отходов региона для оценки возможности их использования в технологиях производства строительных материалов является целю проводимой работы.

Теоретические предпосылки использования отходов предприятий региона в составах строительных композиций

Основными направлениями развития отрасли строительных материалов является получение новых видов композиционных материалов с заданными свойствами при широком внедрении малоотходных и безотходных технологий с использованием техногенного сырья. Особую популярность приобретает комбинирование компонентов разной природы происхождения, которые и придают уникальные свойства материалам [2]. При таком подходе очень важно знать состав материалов как качественную и количественную характеристику веществ, составляющих сырьевые материалы и готовые изделия.

Химический состав материалов определяет природу вещества, показывая какой это материал – минеральный, органический или же имеющий сложный состав. Для оценки возможности использования тех или иных промышленных отходов необходим анализ природы их образования и исследование их химического состава. На рис. 1–4 представлен химический состав некоторых отходов промышленных производств региона.

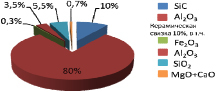

Рис. 1. Графическое изображение состава отходов производства абразивного инструмента

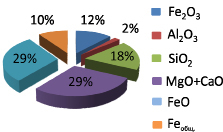

Рис. 2. Графическое изображение состава шлака металлургического производства ВТЗ

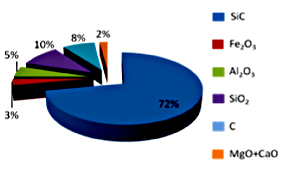

Рис. 3. Графическое изображение состава шлама абразивного производства

Рис. 4. Графическое изображение состава шлама подшипникового производства

Отходы производства абразивного инструмента на керамической связке (рис. 1) представляют собой порошкообразный материал, с размером частиц менее 0,04 мм, который получается в результате механической доводки абразивного инструмента до требуемых геометрических размеров. Такие отходы можно отнести к виду минеральной добавки или использовать в качестве тонкодисперсного инертного наполнителя бетонных смесей.

Металлургический шлак (рис. 2) представляют собой сыпучий материал темно-серого цвета крупностью 10–20 мм, пустотностью 0,44; насыпной плотностью 1,400 г/см3; истинной плотностью 2,3 г/см3. Модуль основности шлака меньше единицы (М0 = 0,13). Дополнительный помол шлака позволяет получить продукт с остатком на сите 63 мкм около 12 % и удельной поверхностью от 4000 до 5000 см2/г, что при введении в состав бетонов в качестве наполнителя способствует достижению максимально плотной упаковки частиц в тесте, на стадии приготовления бетонной смеси [6, 7].

Абразивный шлам (рис. 3) образуется в результате коагуляционной очистки сточных вод производства. В обрабатываемых сточных водах формируются рыхлые хлопья, представляющие собой гетерогенные коллоидные дисперсные системы, в которых твердой фазой являются тонкодисперсный абразив, гидроксид (карбонат) кальция, растворимые и малорастворимые соли кальция, натрия, калия, а также их хлориды и сульфаты. Коагуляция сопровождается прогрессирующим укрупнением частиц и уменьшением их числа в объёме дисперсионной среды сточных вод. Рост частиц приводит к образованию флокул, выпадающих в осадок (коагулят, коагель) или скапливающихся в виде сливок у поверхности. В процессе обезвоживания в результате высыхания при открытом хранении образуется дисперсная система, частицы которой связаны в пространственный каркас, в дальнейшем происходит медленное отверждение шламов. Формирование коагуляционно-кристаллизационных структур в шламовых отходах, содержащих Ca(OH)2, Al2(OH)3, Mg(OH)2 и гипс, происходит за счет образования гидроалюминатов и гидроалюмоферритов кальция, а также других гидратных фаз, близких по составу к продуктам гидратации цементов [2]. Поэтому возможно применение их в качестве минеральной добавки активаторов твердения и наполнителей цементных композиций. Высокая дисперсность шламов (Sуд=12–15 тысяч см2/г) и присутствие в них неорганических солей является одной из причин активации процессов гидратации цемента, поскольку частицы шлама выполняют роль не только наполнителя, но и активного компонента системы, оказывающего влияние на формирование активных центров кристаллизации [8].

Шлам подшипникового производства (рис. 4) представляет собой смесь, полученную в результате опиловки и шлифования деталей подшипников качения, обкатки и доводки шаров и других операций. Исследования показали, что шлам в исходном состоянии хорошо смешивается с замоченной глиной. Органическая составляющая шламов (СОЖ) выгорает при нагревании, начиная с температуры 7000С, с выделением как органической, так и неорганической составляющей газов. Данный факт может быть использован при производстве обжиговой строительной керамики для увеличения вспучивания как невспучивающегося, так и маловспучивающегося глинистого сырья. Хорошо вспучивающегося сырья не достаточно для удовлетворения потребностей производства строительной керамики.

Графическое изображение химического состава, представленное в виде диаграмм (рис.1–4), наглядно позволяет сделать сравнительный анализ между химическим составом отходов и строительных материалов, таких, например, как цемент и глина. Наличие оксидов кальция, магния, алюминия, кремния, железа, дает основания для теоретических предпосылок участия отходов в процессах структурообразования при твердении цемента, бетона, вспучивании глин и т.п. Следует также учесть, что исследуемые отходы являются дисперсными порошкообразными материалами. Пройдя технологические переделы основного производства, исследуемые отходы не потеряли своей реакционной активности в дисперсной структуре, и не требуют дополнительной подготовки перед использованием. Проверка возможности их использования в качестве инертных или активных компонентов составов строительных материалов требует экспериментального подтверждения.

Оценка влияния отходов в составах бетонных композиций на изменение прочностных характеристик

Экспериментальные исследования проводились с целью установления влияния количества вводимой минеральной добавки на изменения прочности бетона. Материал добавок был предварительно высушен до постоянной массы, шлам подшипникового производства был предварительно обожжен при температуре 800°С для удаления компонента СОЖ. Были изготовлены образцы из смеси цемента и различных добавок определенного количества, которые после 28-суточного твердения при нормальных условиях испытывались на прочность при сжатии, определялась плотность образцов [4, 5]. Результаты исследования приведены в таблице.

Анализ результатов исследований позволил предположить, что характер изменения прочности бетона при введении различных типов добавок связан с их способностью участвовать в процессах формирования структуры бетона в качестве микронаполнителя [5]. Положительное влияние наполнения бетонных смесей минеральными добавками на основе отходов производства проявилось в росте показателя прочности при сжатии и плотности (таблица). Вводимые частицы минеральных добавок (5–10 %, таблица) играют роль включений в бетонной смеси, при этом равномерно распределяясь в цементном тесте. Снижение показателя прочности при сжатии при увеличении дозировки добавок (10–15 %, таблица) можно объяснить образованием неоднородностей в смесях, что связано с технологическим приемом перемешивания, особенно это касается отходов с металлическими включениями.

При оптимизации содержания добавок в системе «цемент + минеральная добавка» прочность бетона будет расти и дальше (табл. 1), играя уже роль элементов структуры цементного камня. Но значительное увеличение содержания дисперсного материала может привести к разбавлению цемента добавкой и нарушению непосредственных контактов между частицами цемента, что приведет к снижению прочностных характеристик. Оптимизирование содержания добавок в цементном тесте необходимо проводить исходя из условий минимизации расхода цемента и стоимости бетона с учетом структурно-оптимального соотношения компонентов композиции, связанным с перераспределением частиц в цементном тесте.

Изменение показателя прочности/плотности бетона в зависимости от вида и дозирования добавки

|

Наименование минеральной добавки |

Количество вводимой добавки, %, от массы цемента |

||||

|

0 |

5 |

10 |

12 |

15 |

|

|

Отходы производства абразивного инструмента |

27,2/1902 |

31,4/2010 |

32,5/2067 |

32,8/2114 |

31,8/2009 |

|

Металлургический шлак |

26,8/1905 |

32,6/2265 |

34,2/2341 |

36,8/2350 |

37,1/2345 |

|

Абразивный шлам |

26,6/1850 |

29,3/1950 |

35,4/1980 |

37,2/1990 |

38,9/2070 |

|

Шлам подшипникового производства |

26,6/1901 |

32,1/2198 |

35,2/2240 |

34,4/2258 |

34,6/2189 |

Заключение

Анализ результатов проведенных исследований является обоснованием возможности использования отходов техногенного сырья в технологии строительных материалов. Сочетание модификации бетонных смесей минеральными добавками техногенной природы с усовершенствованием технологических приемов изготовления строительных композиций позволит значительно расширить область использования отходов промышленных предприятий региона в составах композиционных материалов строительного назначения.