Процессы со значительным выделением пыли должны быть изолированы и осуществляться без непосредственного участия в них людей. Оборудование и его части, являющиеся источником выделения пыли должны быть укрыты и максимально герметизированы, что, к сожалению, не всегда в достаточной мере наблюдается на рабочих местах. Предельно допустимые концентрации пыли в выбросах вентиляционных систем необходимо принимать с требованиями санитарных норм к воздуху рабочей зоны [1, 2].

Гигиена труда на предприятиях связана с устранением промышленной пыли. От воздействия пыли легочные и другие заболевания людей могут прогрессировать или осложняться. Рабочие, занятые на работах в условиях запыленного воздуха, подвергаются периодическим медицинским осмотрам с обязательной рентгенографией грудной клетки и должны обеспечиваться индивидуальными средствами защиты.

Комплекс мероприятий по борьбе с пылью включает предупреждение ее образования или поступления в воздух рабочих помещений. Важнейшее значение в этом направлении имеют мероприятия технологического характера. Технологические процессы проводятся с максимальной заменой сухих пылящих материалов влажными, пастообразными, растворами и обработку их необходимо вести влажным способом.

Некоторые виды пылей плохо смачиваются водой. В таких случаях к воде, подаваемой для орошения, добавляются вещества, которые носят общее название смачивателей. В качестве смачивателей используются мылонафт, сульфанол, контакт Петрова, сульфитно-спиртовая барда, сложные органические соединения под условными названиями ДБ, ОП-7, ОП-10 и др.

Кроме орошения в дисперсный пылевидный цемент добавляются жидкие пластифицирующие добавки. Пластификаторы предназначены для повышения текучести и удобоукладываемости смеси. При добавке суперпластификатора в смесь с фиксированным соотношением песка и цемента итоговая прочность повышается на 25 %. Эффект достигается за счет уменьшения количества пор. При этом экономится цемент. Для получения бетона с той же прочностью на сжатие нужно примерно на 15 % меньше цемента. Количество воды, необходимой для затворения смеси, тоже снижается на 30- 35 % и уменьшается время виброуплотнения.

Рабочие, обслуживающие виброплощадки, машинисты бетоноукладчиков, а также рабочие, уплотняющие бетонную смесь ручными вибраторами, подвержены вибрации, а так как амплитуда и частота колебаний виброплощадок в десятки раз превышает безопасное значение, категорически запрещается находиться на виброплощадке во время её работы. Введение пластификаторов уменьшает время работы виброплощадок и других уплотняющих механизмов.

Пластификаторы вводят в строительные растворы и бетонные смеси (0,15…0,3 % от массы вяжущего). Это улучшает большинство характеристик затвердевшей смеси, а также уменьшает энергозатраты при вибрировании бетона.

Высокой эффективностью обладает суперпластификатор С-3 – органическое синтетическое вещество на основе продукта конденсации нафталинсульфокислоты и формальдегида – полинафталинметиленсульфонат или метиленбис (нафталинсульфонат) натрия. Гиперпластификаторы для бетона – это пластифицирующие добавки с дополнительной функциональностью. В состав гиперпластификатора для бетона входят не меламиновые, а более эффективные поликарбоксилатные полимеры.

Пластификатор на основе бисульфитного щелока

Более дешевым и широко используемым пластификатором является сульфитный щелок, который содержит ( % по массе): 10-14 % органических веществ, в том числе 7-10 % лигносульфонатов и 3-4 % моносахаридов (в основном ксилоза, галактоза, глюкоза), летучие органические кислоты (уксусная и муравьиная в соотношении 10:1; их кол-во в сульфитном щелоке из хвойной древесины достигает 10-15 % от содержания сахаров, из лиственной 30-45 %), минеральные кислоты (преимущественно серная и сернистая), остальное – вода и другие примеси. Эта поверхностно-активная добавка диспергирует коллоидную систему цементного теста и тем самым улучшает его текучесть и пластичность.

Сульфитный щелок по сравнению с известными пластифицирующими добавками обладают рядом преимуществ: низкой стоимостью, хорошей пластифицирующей способностью, нетоксичностью. К существенным недостаткам щелоков относятся нестабильность состава, полидисперсность [4], непостоянство значения pH среды, а следовательно, нестабильность свойств.

Для получения более эффективного пластификатора на основе бисульфитных щелоков нами разработан метод модифицирования их состава для усреднения молекулярно-массового распределения лигносульфонатов – основного активного компонента пластификатора, а также устранения декструктивного действия сахаров посредством их окисления.

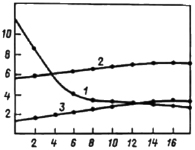

Бисульфитные щелока модифицировали ннтроокислением, которое проводили в две стадии [3]. На первой стадии щелок обрабатывали карбонатом натрия, а на второй – смесью нитрита и нитрата натрия, взятых в мольном соотношении 1:1. Первая ступень модификации щелоков – обработка их карбонатом натрия способствует активированию лигносульфонатов и углеводов к процессу окисления, а также вызывает выделение солей карбоновых кислот. Создание слабощелочной среды и последующая обработка щелока смесью нитрита и нитрата натрия при pH 8,7-9 приводит к образованию нитрующей частицы радикального типа. При такой обработке в органическую часть щелока вводится 1,2-1,4 % азота, в 3-7 раз снижается содержание сахаров, в 1,5 раза увеличивается количество гидроксильных групп и в 3–3,5 раза карбоксильных (рис. 1).

Рис. 1. Влияние концентрации нитрит-нитратной смеси на содержание редуцирующих веществ (1); ОН-групп (2); СООН-групп (3)

Лигносульфонаты бисульфитных щелоков характеризуются неоднородностью и широкой полидисперсностью [5, 6], проявляя при этом колебания пластифицирующего, диспергирующего и воздухововлекающего действий. Молекулярные массы лигносульфонатов зависят не только от природного состава сырья, но и от условий варки и концентрирования. Модификация уменьшает полидисперсность лигносульфонатов благодаря снижению доли высокомолекулярной фракции при окислительной деструкции и низкомолекулярной фракции в процессе термополимеризации, что усредняет молекулярно-массовое распределение лигносульфоновых комплексов (рис. 1).

Гель-хроматография образцов бисульфитного щелока была проведена на смеси сефадексов G-75 + G-100 + G-200 в соотношении 1:1:2, при этом наблюдается равномерное распределение фракций. Колонки были предварительно откалибровапы по голубому декстрану с молекулярной массой 2•106 а.е.м., объем выхода которого V0 составил 18 мл, и ванилину, объем выхода которого Vt равен 110 мл. Полученные граничные условия позволили рассчитать коэффициент распределения Ка и пересчитать элюептный объем в значених молекулярных масс фракций, используя уравнения (1) и (2), выведенные [7] для лигносульфонатов.

Kdi = (Vi – V0) / (Vt – V0), (1)

Mi = [(1,129 – Kdi1/3)/0,020992]2, (2)

где Vi – элюентный объем.

Составлен комплекс программ для ЭВМ, в составе которого предусмотрена интерполяция с исходной сетки на более мелкую для построения графиков [8].

Исследования лигносульфонатов от варки полуцеллюлозы на смеси сефадексов показали, что лигносульфонаты от варок хвойных пород древесины более высокомолекулярны, чем от варок лиственных пород. Исходные фракции, коэффициент полидисперсности которых составляет 1,1-1,14, имеют широкую область молеккулярно-массового распределения (ММР) в связи с существованием лигноуглеводных комплексов и мостичных связей между макромолекулами.

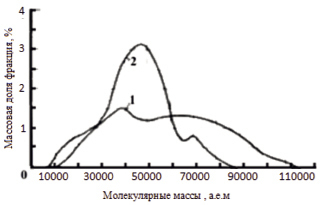

Сравнительные результаты исследований ММР фракций до и после модифицирования приведены на рис. 2.

Рис. 2. ММР лигносульфонатов бисульфитной варки: 1 – исходных, 2 – модифицированных

ММР модифицированной высокомолекулярной фракции смещено в сторону уменьшения молекулярных масс от исходной. Это свидетельствует о прохождении процесса деструкции высокомолекулярных макромолекул благодаря нитроокислительным превращениям в лигносульфоновом комплексе. Склонные к полимеризации при нагревании низкомолекулярные фракции в условиях нитроокислительного модифицирования изменяют ММР с увеличением доли средних фракций. Следовательно, в условиях нитроокислительного модифицирования фракций лигносульфонатов происходят два противоположно направленных процесса – деструкция и конденсация, которые приводят к усреднению ММР лигносульфонового комплекса н снижают его полидисперсность, что способствует стабилизации составов концентратов.

Проведенные исследования показали, что технические лигносульфонаты, как полидисперсные структуры с широким диапазоном молекулярных масс в пределах 10... 110 тыс. а. е. м., являются лабильными полимерами. Для промышленного использования их можно модифицировать с целью усреднения молекулярно-массовых характеристик до 30…60 тыс. а.е.м.

Результаты испытаний бетонных смесей на основе цемента марки 500 с добавкой, полученной по данной технологии, приведены в табл. 1. На приготовление образцов израсходовано (кг на 1 м3 бетона): цемента 600, щебня 1270, песка 310. Тепловлажную обработку проводили по сокращенному режиму пропарки при 70 °С с различным водоцементным отношением.

Характеристики бетонной смеси

|

Количество добавки, % от массы цемента |

Осадка конуса, см |

Прочность бетона на сжатие, МПа |

||

|

После пропаривания |

Пропаривание + 28 суток твердения |

28 суток твердения без пропаривания |

||

|

Без добавки |

2-3 |

20,92 |

30,4 |

32,7 |

|

0,25 |

9-10 |

21,5 |

32,4 |

34,8 |

|

0,35 |

16-17 |

21,8 |

33,3 |

35,2 |

|

0.50 |

19-20 |

25,2 |

35,2 |

36,4 |

Из таблицы видно, что введение исходного щелока на магниевом основании снижает прочность бетона (контрольный образец) как после тепловлажной обработки, так и при нормальном хранении. Модифицированный щелок на магниевом и кальциевом основаниях увеличивают прочность бетона на 20-30 %. Исследования свойств бетонов при одинаковом водоцементном отношении, равном 0,5, показали, что удобоукладываемость бетонной смеси с добавкой модифицированных щелоков повышается в 2-2,5 раза, осадка конуса с 10-12 см до 19-20 см но сравнению с бетонными смесями с добавкой исходных бисульфитных щелоков. При этом прочность бетона не снижается.

В подтверждение полученных результатов упрочняющих свойств лигносульфонатов можно привести недавние исследования [9], в которых пленки линосульфонатов и хитозана проявляют высокие и стабильные прочностные и деформационные свойства.

Заключение

Технология получения пластифицирующих добавок на основе щелоков сульфитного и бисульфитного производств целлюлозы не требует специального оборудования, больших энергетических и трудовых затрат. Эти добавки можно производить непосредственно на целлюлозно-бумажных комбинатах или в цехах на крупных комбинатах железобетонных конструкций. Использование модифицированных щелоков, являющихся отходом целлюлозно-бумажного производства, в качестве пластифицирующей добавки не только улучшает свойства бетонов, но и снижает запыленность их производства и вибрационное воздействие на персонал.