Расчет нагрузки селевого потока на противоселевые сооружения является важным этапом при проектировании защитных сооружений. Но данный этап осложняется большим разнообразием существующих формул. Такое разнообразие формул является следствием не только сложности самой природы оползней и селевых потоков в горных районах страны, но и сложностью выбора модели воздействия грязевых потоков на противоселевые сооружения. Большинство исследователей, такие как Амирджанов С.М., Мирза-заде У.Р. [1], Scheidl C., Chiari M., Kaitna R., Mullegger M., Krawtschuk A., Zimmermann T., Proske D. [2], предлагают формулы расчета на основе гидродинамической модели воздействия селевых потоков на противоселевые сооружения с различными эмпирическими. В то же время предлагаются формулы расчета на основе гидравлической модели удара [3]. Но все уравнения гидродинамики основаны на свойствах бесконечного потока, в то время как горные паводки и селевые потоки являются относительно кратковременными явлениями длительностью от пяти минут до получаса. Для решения данной проблемы были разработаны датчики мембранного типа и создана установка для моделирования селевого потока в лабораторных условиях.

Экспериментальное устройство

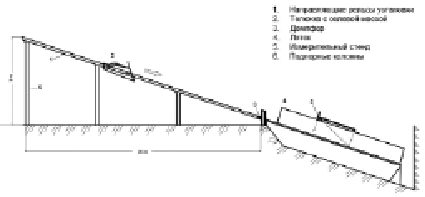

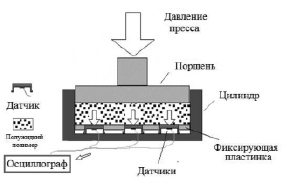

Эксперимент проводился в Казахской головной архитектурно-строительной академии. Установка для моделирования селевого потока создавалась под руководством профессора Байнатова Ж.Б [4]. Общая установка имеет следующий вид (рис. 1).

Датчики и измерительный стенд

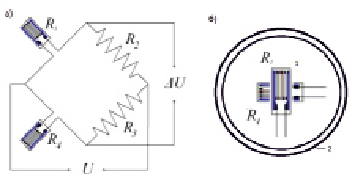

В качестве источников сигналов использовались мембранные стальные дискообразные элементы, на оборотной стороне которых приклеивались два тензорезистора. Тензорезисторы соединялись между собой по полумостовой схеме Уитстона. Для приклеивания использовался клей БФ-2. Также для полной полимеризации клеевой основы датчики выдерживались при 200-градусной температуре не менее 1 часа. Внешний вид датчика с тензорезисторами показан на рис. 2.

Рис. 1. Схема экспериментальной установки моделирования селевого потока

Рис. 2. Вид датчика с тензорезисторами

Тензорезисторы приклеены к поверхности датчика внахлест. Такое расположение резисторов компенсируют температурные отклонения в показаниях тензорезисторов. Расположение тензорезисторов на датчике показано на рис. 3.

Рис. 3. Схема соединения тензорезисторов: а) полумостовая схема Уитстона, б) вид тензорезисторов на внутренней поверхности датчика. 1 – тензорезисторы, 2 – мембранный датчик

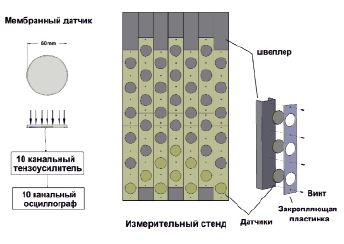

Рис. 4. Вид на мембранный датчик и измерительный стенд

Датчики размешались на железных закрепляющих пластинках, которые затем прикреплялись на поверхности измерительного стенда, общий вид которого можно видеть на рис. 4.

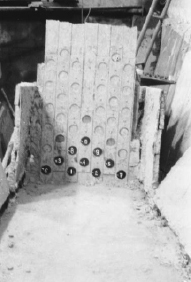

Расположение датчиков на измерительном стенде можно увидеть на рис. 5.

Тарировка датчиков

Для тарировки датчиков было сделано специальное устройство для подачи равномерной нагрузки на рабочую поверхность датчиков. Устройство состояло из стального цилиндра, стального поршня, рабочего материала для передачи усилия (полужидкий полимер), металлической подложки. Рабочим материалом служил желеобразный полимер. Особенностью данного полимера было то, что он не проникал через малые зазоры между поршнем и цилиндром и равномерно передавал усилия. Датчики опирались на стальное дно цилиндра и прикреплялись к нему с помощью металлического диска с отверстиями. Диаметр стального цилиндра составлял 50 см, а высота – 20 см. Давление создавалось с помощью пятидесятитонного пресса, которое затем через полужидкий полимер равномерно передавалось на датчики. Общий вид данного устройства показана на рис. 6.

Рис. 5. Нумерация датчиков на измерительном стенде

Рис. 6. Схема устройства для тарировки датчиков

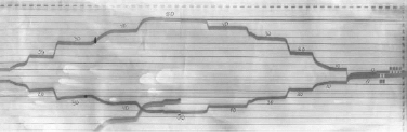

Рис. 7. Осциллограмма по тарировке 7, 8 датчиков

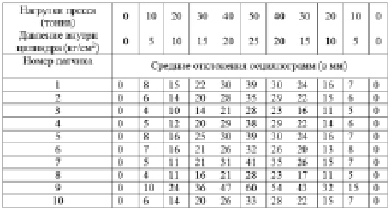

Таблица тарировочных отклонений осциллограмм датчиков

Таким образом были сняты показания 10 датчиков. Нагрузки подавались ступенчато через каждые 10 тонн. Как видим из осциллограммы (рис. 7), показания при постепенном наращивании и уменьшении нагрузок примерно совпадают. Это показывает, что работа датчиков находилась в упругой области, а некоторые расхождения связаны с клеевой основой тензодатчиков, что несомненно влияет на результаты при длительном воздействии больших нагрузок. При кратковременных процессах влияние данного явления можно не учитывать.

Определение скорости потока

Для определения конечной скорости тележки был использован хронограф с двумя инфракрасными датчиками. Первый датчик предназначен для запуска хронографа, а второй – для остановки хронографа. Скорость потока определяется по времени прохождения тележки между датчиками A и B. Стальные полосы (планки) закрепляются на направляющих. Расстояние между планками A и B фиксированное и равно 0,2 м. Таким образом, конечная скорость тележки определяется по формуле

м/с,

м/с,

где t – значения хронографа равное времени прохождения между датчиками A и B. Точность определения времени хронографа равно 0,001 сек.

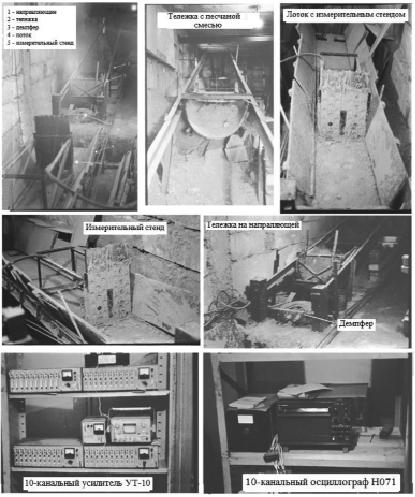

Общий вид установки для моделирования селевого потока и измерительного оборудования показан на рис. 8.

Рис. 8. Общий вид установки для моделирования селевого потока и измерительного оборудования

Обсуждение

Таким образом, в данной статье показан подготовительный этап для проведения экспериментального исследования воздействия селевого потока на поперечную жесткую преграду. Селевой поток имитировался при помощи установки показанной на рис. 1, где предварительно загруженная селевой массой тележка поднималась по направляющей на высоту до 3 м и отпускалась. Далее тележка, ускоренно двигаясь по направляющей вниз, набирала скорость и в нижней точке, ударившись об демпфер 3 резко останавливалась и выбрасывала содержимое тележки на лоток 4, где селевая масса перемешиваясь, движется по лотку и сталкивается с жестко закрепленной поверхностью измерительного стенда 5. Датчики создавались из специального пружинистого сорта стали и имели форму в виде мембраны. Датчики закреплялись на поверхности швеллеров с помощью закрепляющих пластин. Система датчиков, расположенных на 7 швеллерах образует измерительный стенд (см. Рис. 4, 5, 8), который закрепляется на параллелепипеде из уголков создающих жесткую опору для стенда. Тарировка датчиков проводилась при помощи 50 тонного гидравлического пресса. Все 10 датчиков были расположены на дне стального цилиндра диаметром 50 см, как показано на рис. 6 и закреплены специальной пластинкой. Далее на цилиндр с датчиками заливался полужидкий полимер, который не проникал через малые щели между стенкой цилиндра и боковой поверхностью поршня и передавал воздействие пресса на датчики. Результаты тарировки видно из рис. 7 и таблицы. Как видно из рисунка и данных таблицы, деформации рабочих поверхностей датчиков находились в упругой области и давление изменялось в пределах 0–25 кг/см2.

Выводы

В результате проведения подготовительных работ была создана установка для моделирования селевого потока с возможностью изменения скорости потока от 1,5 до 6 м/с и изменения массы потока от 100 кг до 300 кг. Были созданы датчики мембранного типа и измерительный стенд, который, опираясь на параллелепипед из уголков, создает жесткую поперечную преграду движению селевого потока. Система мембранных датчиков, закрепляющих пластин и швеллеров создает закрытую поверхность и защищает тензорезисторы датчиков от прямого воздействия селя. Проведенная тарировка датчиков позволила определить верхнюю границу измеряемого давления до 25 кг/см2.