Надежность, эффективность и экологическая безопасность гидротурбин, насосов и других энергетических машин в значительной степени зависят от качества материалов подшипниковых узлов и торцевых уплотнений. Применяемые в настоящее время металлические антифрикционные материалы не могут работать без смазки минеральными маслами, что усложняет конструкцию подшипниковых узлов и не исключает попадания масла в окружающую среду. Отечественное энергетическое машиностроение по объему применения композиционных антифрикционных материалов пока отстает от зарубежных компаний.

Пластическое деформирование, сдвиг и разрушение кристаллической решетки при механической обработке материалов сопровождается образованием субструктуры с большой концентрацией дефектов, возникает проблема термической и временной устойчивости дефектных структур. Такая устойчивость структуры должна быть гарантией сохранения свойств изделий, особенно это касается их работы в течение всего периода эксплуатации в реальных условиях. Несмотря на различие в технологических решениях, все методы механической обработки материалов имеют общие черты, отличающие их от статической или низкоскоростной деформации и разгружения. Важнейшие из них следующие: высокий градиент напряжений между деформируемым и недеформируемым материалом в небольшом объеме переходной зоны, кратковременность воздействия внешних сил, образование субструктуры с высокой плотностью дефектов кристаллической решетки, в ряде случаев отсутствие значительной макроскопической деформации [4].

В условиях высокоскоростного деформирования материала имеет место адиабатический сдвиг – образование локальных зон повышенной пластической деформации, энергия которой преобразуется в тепловую, что снижает предел текучести при повышении температуры. При выделении тепла в условиях стружкообразования с большей скоростью, чем его отвод в среду охлаждения за счет теплопроводности, тепло концентрируется вблизи полос или плоскостей скольжения, что приводит к возникновению так называемых адиабатических полос сдвига. При сдвиговой деформации переход от однородного деформирования к адиабатическому сдвигу определяется величиной и скоростью деформации. Температура в области адиабатического сдвига зависит от величины и скорости деформации и теплофизических характеристик материала. В условиях высокоэнергетического воздействия одно из возможных объяснений поведения материалов дано на основе представлений о возникновении «сильно возбужденных состояний» в кристаллах. В этих условиях поведение материала становится нелинейным, возможен гидродинамический характер пластического течения, появление метастабильной структуры и фазы. В соответствии с этой теорией сильно возбужденный кристалл становится, по существу, суперпозицией нескольких структур, а число разрушенных структурных состояний значительно превосходит число атомов, это состояние вещества названо атом-вакансионным. В экстремальных условиях, когда происходит процесс стружкообразования, установление динамического равновесия между кристаллической и аморфной фазами еще более вероятно. Возникновение в этих условиях аномально интенсивных потоков дефектов обуславливает значительно большие скорости переноса вещества. В общем виде концепция структурных превращений в условиях высокоэнергетического воздействия формулируется следующим образом: в кристалл «вносится энергия, аккумуляторная в виде возбужденных атом-вакансионных состояний, которая затем высвобождается в виде потоков дефектов, имеющих стандартную или импульсную природу» [4].

Методики исследования высокоскоростных процессов, позволяющие фиксировать структурные изменения в процессе стружкообразования, еще весьма не совершенны, а с точки зрения протекания различных процессов при обработке материалов отсутствуют. Поэтому различные стороны явлений взаимодействия вещества с тепловыми полями, пластическим деформированием и разрушением материала недостаточно понятны из-за отсутствия полных теоретических и экспериментальных данных о диагностике изменения состояния вещества и на атомарном уровне. Недостаточно исследованы процессы распада пересыщенных твердых растворов, упорядочение и разупорядочение сплавов, диффузия, самодиффузия и массоперенос вещества, исследования по выбору и рекристаллизации деформируемых макро- и микрообъектов металла. Изучение этих процессов должно позволить эффективнее использовать механическую обработку и контроль процессов, комплексные методы обработки, а также полученные знания о физических явлениях [4].

Нормальная нагрузка на режущий инструмент является функцией составляющих сил резания, а физико-механические характеристики материалов инструмента и заготовки зависят от температуры в зоне резания. Но фактическую площадь контакта инструмента с заготовкой можно определить как произведение числа точек контакта на их средний размер. Рост площади контакта с увеличением износа приводит к росту числа точек контакта, ведущего к увеличению теплового потока. Вместе с тем, температура в зоне контакта влияет на величину теплового потока и характер диффузионных процессов [4].

При исследовании тепловых процессов используют зависимости, полученные путем схематизации и упрощения действительных процессов теплового распределения. Эти упрощения в основном сводятся к следующему:

– источники теплоты считают либо сосредоточенными, либо распределенными по соответствующему закону, который позволяет достаточно просто описать процесс распространения теплоты;

– формы тела или составляющих элементов системы упрощены;

– теплофизические величины (коэффициент теплопроводности, коэффициент температуропроводности, удельная теплоемкость и коэффициент линейного расширения) принимают в ряде случаев не зависящими от температуры, что несколько искажает действительный процесс, но значительно упрощает математические выражения.

Исследование и описание основных закономерностей протекания всевозможных процессов при механической обработке позволяет подойти к объяснению массопереноса в условиях стружкообразования, сформулировать основные принципы интенсификации различных процессов при обработке металлов. Исследование процессов высокоскоростного деформирования и разрушения материалов, с одной стороны, позволяет судить о динамике изменения состояния вещества на субструктурном и атомарном уровнях по характеру протекания процессов, а с другой стороны, разработать качественно новые физические принципы интенсификации методов обработки материалов, контроль процесса обработки и диагностирования состояния режущего инструмента. На основе всестороннего изучения взаимосвязи деформационных, последеформационных процессов и процессов разрушения материалов, структурных изменений в условиях высоких скоростей обработки возможен научно обоснованный подход к использованию полученных результатов при создании новых методов контроля.

Одной из проблем является подбор пары трения – металлического сплава и способа его поверхностной обработки. Достаточно высокая поверхностная твердость углепластиков (по сравнению, например с фторопластом-4), особые физико-химические свойства требуют высоких механических характеристик от ответной пары, что приводит к увеличению себестоимости изделия [1–3].

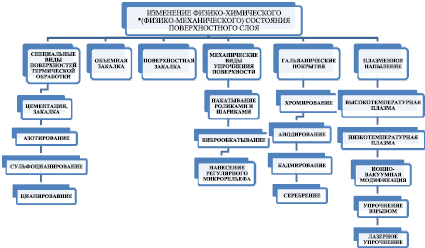

В машиностроении широко применяют технологии изменения физико-механического состояния поверхности детали. На рис. 1 представлена схема, иллюстрирующая различные технологические мероприятия, направленные на изменения физико-механического состояния (физико-химического состояния) как всего объема материала, из которого выполнен элемент пары трения, так тонкого поверхностного слоя. Эксперименты на металлических образцах являются пока определяющими для расчета свойств материала, проверки модели, ее корректировки для решения проблем повышения износостойкости. За счет применения компьютерного моделирования они резко сокращаются по объему, сложности и стоимости [1–3].

Рис. 1. Схема, иллюстрирующая методы, позволяющие изменять физико-механическое состояние поверхностного слоя пар трения

Создание блок-схем программ для расчета тепловых полей методом конечных элементов значительно упрощает и удешевляет создание улучшенного поверхностного слоя инструмента и открывает возможности для компьютерного моделирования качеств этих поверхностей без значительных затрат на лабораторные физические эксперименты.

На рис. 1 представлена схема, иллюстрирующая методы, которые позволяют изменять физико-механическое состояние поверхностного слоя пар трения.

Данные методы можно разделить на следующие группы:

– группа технологий, связанных с объемной закалкой – или термообработкой направленной на повышение твердости материала;

– технологические операции, направленные на закалку поверхностного слоя, например токами высокой частоты;

– технологические операции, связанные со специальными видами поверхностной термической обработки: цементация с последующей закалкой и отпуском, либо способы азотирования; цианирования; сульфоцианирования и т.п.;

– технологические операции, связанные с нанесением гальванических покрытий: хромирование, анодирование, кадмирование, меднение, серебрение и т.п.;

– механические технологические операции упрочняющих видов поверхностной обработки: нанесение регулярного микрорельефа; виброобкатывание; накатывание роликами и шариками и т.п.;

– методы плазменного напыления, которые можно разделить на две группы: высокотемпературная плазма; низкотемпературная плазма;

– методы ионно-вакуумной модификации поверхности, или их еще называют – ионной имплантации;

– методы упрочнения поверхности взрывом;

– методы лазерного упрочнения поверхности.

Одним из наиболее перспективных методов является метод плазменного напыления, позволяющего модифицировать поверхность материала до требуемых технических параметров, таких как твердость, шероховатость, остаточные поверхностные напряжения.

Однако применение плазменного напыления сопровождается рядом трудностей, таких как возможности появления дефектного слоя растягивающих остаточных напряжений, микротрещин.

Данные дефекты происходят при неправильной технологии напыления или при ее несоблюдении. Разработка технологии наплавки сопровождается проведением исследований на натурных образцах. Для уменьшения затрат на исследования возможно применение компьютерного моделирования процессов наплавки. По сравнению с проведением обычных «натуральных» экспериментов, компьютерное моделирование требует предварительных усилий для создания моделей в виде программного обеспечения. Однако в дальнейшем эксперименты на модели оказываются гораздо более оперативными, дешевыми и эффективными.

Для назначения рациональных параметров напыления возможно использование современных ЭВМ и пакета прикладных программ, реализующих расчеты методом конечных элементов. Основная идея метода конечных элементов состоит в том, что любую непрерывную величину, такую, как температура, давление и перемещение, можно аппроксимировать дискретной моделью, которая состоится на множестве кусочно-непрерывных функций, определенных на конечном числе подобластей.

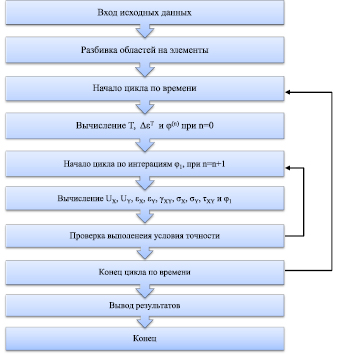

Кусочнонепрерывные функции определяются с помощью значений непрерывной величины в конечном числе точек рассматриваемой области. Для определения теплодеформационных полей сначала задается форма объекта, для которой будут производиться расчеты. После чего форма разбивается на элементы. Считается, что на каждом элементе все характеристики материала, такие как температура, напряжение, деформация, перемещения, а также физико-химические свойства материала, не изменяются или изменяются линейно. Расчет тепловых полей производится по алгоритму (см. рис. 2), а расчет напряжений производиться по алгоритму (см. рис. 3). В частности, описание физико-химико-механических процессов представлено в литературе [4, 5].

Рис. 2. Блок-схема программы, реализующей расчет тепловых полей методом конечных элементов

Рис. 3. Блок-схема программы, реализующей расчет плосконапряженного состояния

В представленной работе материалы составлены на основании проведенных расчетов и компьютерного моделирования процесса упрочнения поверхностей на кафедре «Автоматы» в СПбПУ, которые позволяют рекомендовать данные программы для нанесения износостойких покрытий в машиностроении.