Самым действенным способом получения окислов металлов, включая ванадий, считается применение процесса окисления посредством кислорода газовой фазы. Протекание реакции наряду с ее итоговым результатом зависит от времени процесса, а также кислородного потенциала газовой фазы π [1]. В наиболее простом случае перемешивания кислорода с любым из нейтральных газов при показателе общего давления в I атм, фаза π определяется тремическим значением T и парциальным кислородным давлением р.

π = RT∙ln p, (1)

где R – универсальная газовая постоянная, Т – термическое значение, р – парциальное кислородное давление.

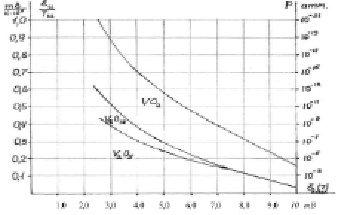

Общее число сочетаний р и Т, вес которых идентичен оксидам V2O5, V6O13, VO2, можно проследить при помощи фазовой диаграммы.

Рис. 1. Фазовая диаграмма системы ванадий – кислород

На основе приведенных данных можно сделать вывод, что несмотря на выдержку ванадия при значениях р и Т, которые соответствуют точкам, лежащим за пределами верхней границы области VO2, получается фаза, где содержание кислорода ниже, чем показатель VO2. Выдержка ванадия при значениях р и Т, соответствующих точкам, находящимся ниже отметок нижней границы области VO2, приводит к образованию V6O13 или V2O5. Тем не менее на фазовой диаграмме отражена только термодинамическая часть процесса. В некоторых случаях определяющая роль отводится кинетическому аспекту окисления. Если термический режим недостаточно высок, то равновесного окисления либо невозможно добиться, либо оно протекает за огромный временной промежуток, вследствие чего процесс лучше проводить, когда значения кислородного потенциала находятся выше равновесного уровня. В такой ситуации специалисты предупреждают об опасности переокисления объекта [2].

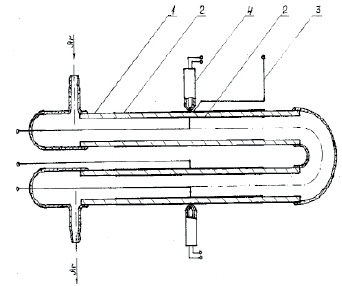

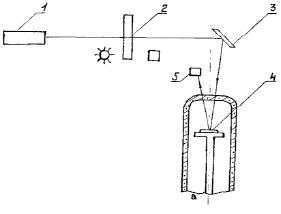

Для того чтобы расширить возможности проведения исследований, а также оптимизировать технологический процесс окисления, требуется внедрить средства постоянного управления показателями парциального давления кислорода в ходе рассматриваемого процесса. Оптимальным приспособлением для достижения поставленных целей станет кислородный насос, который предоставляет возможность использовать транспортные качества стабилизированной двуокиси циркония. Основным предназначением данного агрегата является дозирование количества кислорода в атмосфере инертного газа (рис. 2).

Рис. 2. Кислородный насос для дозирования в потоке инертного газа

Главные характеристики наряду с принципом действия расматриваемого агрегата основаны на индивидуальном свойстве суперионика, которое заключается в том, что проводник пропускает через себя только ионы кислорода в условиях электромагнитного поля (тока) и высоких показателей температуры.

Для реализации уникального потенциала кислородного насоса требуется при монтаже агрегата строго придеживаться инструкций по созданию вакуумной плотности керамической оболочки и соединительных механизмов с магистралью. Кроме того, отдельное внимание следует уделить технологии монтажа электродов и режиму использования прибора [3]. Для производства пленок VO2 с помощью окислительного метода в регулируемой среде создано устройство, в состав которого вмонтирован кислородный насос, функционирующий на основе стабилизированной двуокиси циркония.

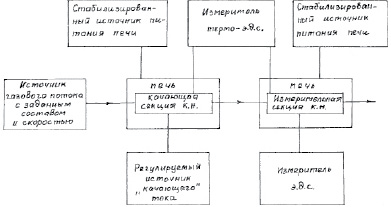

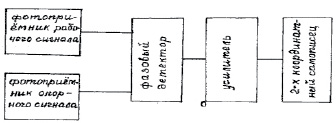

Схема блока кислородного насоса, вмонтированного в агрегат по синтезу пленки VO2, отображена на рис. 3.

Рис. 3. Блок-схема кислородного насоса

Помимо самого кислородного насоса, установка содержит такие элементы, как электрические печи сопротивления, включающие стабилизированные источники питания, стабилизированный источник качающего тока, схемы определения термического реджима и э.д.с. измерительной секции, механизм, производящий газовый поток с установленным составом и скоростными характеристиками. Последний из перечисленных агрегатов состоит из баллона, в котором содержится сжатый аргон с известной кислородной добавкой р0 = 10-5 атм, вентиль игольчатого типа, призванный регулировать поток, а также осушительную систему и измеритель скоростного потока.

Подключение кислородного насоса к электрической цепи производится согласно схеме, продемонстрированной на рис. 2. На ней: 1 – сам суперионик, 2, 3 – электроды наружного и внутреннего типа, 4 – термопара.

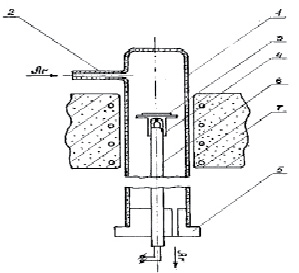

Секции прокачки и измерения монтируются на двух последовательно соединенных трубках I из керамического материала с составом ZrO2 + 9 моль % Y2O3. Это позволяет исключить фактор наличия гальванической связи между ними. Значение длины трубка равно 240 мм, диаметра – 10 мм, толщины стенки – 1 мм. Для производства электродов 2 применяется метод двукратного вжигания платиновой пасты при термическом режиме в 900 °С и временном интервале в 1 час. Показатели длины секции прокачки и измерения равны 100 и 5 мм соответсвенно. Отводы тока 3 изготовлены с применнеием проволоки из платинового материала, диаметр которой составляет 0,5 мм. Этот элемент припаян к пасте. Термопары платино-платиродиевого типа установлены на секциях прокачки и измерения. Кислородный насос соединен с технологической камерой, где проходят процесс окисления ванадиевые пленки [4]. Данная камера (отображена на рис. 4) является ни чем иным, как трубой из оптического кварца 1, диаметр которой равен 60 мм, длина – 600 мм. Труба содержит вертикально запаянный конец, направленный вверх.

Рис. 4. Технологическая камера для окисления пленок ванадия

Через кислородный насос протекает газообразный аргон, в составе которого присутствует определенная концентрация кислорода. Он подводится к камере через специальную трубку 2, находящуюся в верхней части установки. Образец № 3 (пленка ванадия) посредством ситалловой подножки поступает в рабочую зону камеры благодаря держателю 4, вмонтированному на съемную пробку 5, в которой есть отверстия для выхода газообразной смеси.

Держатель содержит термопару 6 для проведения измерений термического режима образца. Благодаря электрической печи сопротивления 7 с регулируемым стабилизированным источником питания обеспечивается заданная температура окислительного процесса. Установка предусматривает функцию постоянного оптического контроля окислительного процесса при помощи лазера ЛГ-126. Контроль проводится по длине волны λ = 0,63 мкм, исходя из степени интенсивности излучения, отражаемого от окисляемой заготовки. В зависимости от толщины пленки VO2 устройство изменяет параметры интерференции излучения, отражаемого от VO2 и металлической поверхности, что свидетельствует об уровне прокисления заготовки. Схематическое изображение систем контроля отображено на рис. 5. Оптическая чаcть (на рис. 5, а) помимо лазера I состоит из механического прерывателя 2, зеркала 3, образца 4, фотоприемника рабочего сигнала 5. Электрическая часть (рис. 5, б) состоит из фотоприемников рабочего и опорного сигналов, фазового детектора, усилителя и двухкоординатных самописцев [5].

a)

б)

Рис. 5. Принципиальные схемы системы оптического контроля окисления пленок ванадия: а – оптическая часть; б – электрическая часть

При подготовке установки к работе изначально следует подключить газовый баллон и установить необходимую скорость газового потока. На следующем этапе включается питание печей кислородного насоса наряду с камерами, после чего поднимается термический режим до требуемых значений. Для того чтобы исключить тепловое разрушение керамической поверхности, скорость повышения температуры кислородного насоса не должна повышаться до отметки больше

300 град/час [6]. Необходимо заблаговременно включить системы оптического контроля наряду с питанием цепи секции прокачки, а затем установить значение тока секции прокачки, обеспечивающее парциальное кислородное давление на выходе р, связанное с э.д.с. измерительной ячейки ε по формуле

(2)

(2)

Пленка ванадия размещается на площади держателя, которая вводится в рабочую зону камеры. Далее настраивается система оптического контроля таким образом, чтобы отраженный от заготовки лазерный луч попадал на фотоприемник. При окислении ванадия степень интенсивности отражаемого луча изменяется, причем наблюдается четкая интерференционная картина, которая показывает глубину прокисления заготовки [7]. Значения парциального кислородного давления и термического режима в рабочей камере задаются опытным путем при учете следущих факторов. В первую очередь химический потенциал кислорода  подбирается достаточно близким к равновесному по сравнению с фазой VO2

подбирается достаточно близким к равновесному по сравнению с фазой VO2

(во избежание образовывания других окислов). Вместе с тем процесс достижения равновесия значительно эамедляет скорость релаксации системы (заодно и скоростные характеристики процесса окисления). Для получения пленок VO2 за приемлемый временной прожуток  должно превышать равновесный показатель, но не намного, иначе на выходе получится переокисленная форма. Данного условия удалось добиться при Т = 480 – 520 °С и

должно превышать равновесный показатель, но не намного, иначе на выходе получится переокисленная форма. Данного условия удалось добиться при Т = 480 – 520 °С и  = 10 -2 – 10 -3 атм [8].

= 10 -2 – 10 -3 атм [8].

Созданная описываемым образом полупроводниковая пленка диоксида ванадия применяется в качестве фотохромного материала, на котором записывают и хранят оптическую информацию. Кроме того, ее используют как переключатель, основанный на фазовом переходе металл – полупроводник, либо в качестве фазового трансформационного интерференционного реверсивного отражателя света [10]. На начальной стадии подготовки устройства к работе термический режим камеры повысили до 500 °С, термическое значение секции прокачки – до 790 °С, термический режим секции измерения – до 727 °С, а также установили поток чистого аргона 3 л/час. Ванадиевые пленки получали ионно-плазменное покрытие в устройстве УРМЗ.279.014. Ванадиевое изделие с толщиной 0,2 мкм на подложке из ситалла толщиной 1мм подвергали нагреву до значения 500 °С при Р0 = 3*10-7атм (Iкс = 0,27мА, Е = 290мВ), после чего оно проходило через окисление при термическом режиме 500 °С при Р0 = 6,3*10атм, Iкс = – 81мА, Е = 75мВ.

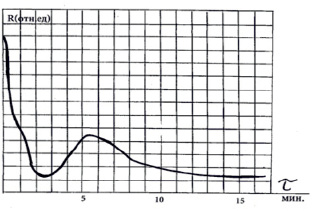

Рис. 6. Интерференционная кривая

На рис. 6 показана зависимость интенсивности отраженного образцом луча от периода окисления. В результате прослеживается тенденция повышения показателя толщины пленки окисла при одновременном снижении интенсивности отражения. Значение толщины окисной пленки, которое соответствует промежутку между соседними экстремумами, рассчитывается по следующей формуле  , где λ – рабочий показатель длины лазерной волны, n – показатель преломления пленки. Для λ = 0,63 мкм и n для VO2 = 3 получаем d = 0,5 мкм. Поскольку окислам ванадия на данной длине волны свойственны комплексные значения преломления, то можно говорить только об оценке толщины d. Для некоторых задач записывания и обработки оптической информации невозможно узнать точные значения d, а достаточно произвести пленку VO2 с установленной «оптической» толщиной, определяемой по приведенной на рис. 6 зависимости.

, где λ – рабочий показатель длины лазерной волны, n – показатель преломления пленки. Для λ = 0,63 мкм и n для VO2 = 3 получаем d = 0,5 мкм. Поскольку окислам ванадия на данной длине волны свойственны комплексные значения преломления, то можно говорить только об оценке толщины d. Для некоторых задач записывания и обработки оптической информации невозможно узнать точные значения d, а достаточно произвести пленку VO2 с установленной «оптической» толщиной, определяемой по приведенной на рис. 6 зависимости.

Окисленный продукт получил название диоксид ванадия, исходя из характерного фазового перехода полупроводника-металла, который наблюдается при 68 °С и сопровождается скачкообразным изменением электрических и оптических характеристик (для гетероструктур, полученных этим образом, достигалось 40-кратное изменение отражающего коэффициента. Методика производства полупроводниковой пленки в контролируемой среде посредством суперионика предполагает специальные ограничения к техническим условиям монтажа кислородного насоса.