В последние годы в мировой практике особое предпочтение отдается исследованиям, направленным на производство сверхчистых металлов зонной плавкой, получающих широкое использование в электронике, оборонной промышленности и других высокотехнологичных производствах. Это связано с тем, что в высоких переделах 5–6 уровня во многом используются функциональные материалы и сплавы, изготовленные путем сплавления двух или нескольких сверхчистых металлов. Учитывая, что сверхчистые металлы, отвечающие уровню 5N и более, полученные с использованием высокоэффективных технологий зонной плавки, по своей структуре уже близки к монокристаллу, их использование для изготовления функциональных материалов и сплавов значительно снижает общие затраты на получение последних. В технической литературе есть ряд работ, посвященных получению функциональных материалов и сплавов на основе сверхчистых металлов [1–3].

Широкое развитие уменьшения размеров элементов микроэлектронных устройств значительно повысило спрос на медь высокой чистоты, что значительно расширило границы получения сверхчистой меди способом зонной плавки [4–7].

Одной из основных задач современного материаловедения является получение сверхчистой меди, обладающей оптимальным сочетанием таких важнейших физико-химических свойств, как температура плавления и электропроводность, удовлетворяющим современным эксплуатационным требованиям по ее использованию в высокотехнологичных производствах.

В условиях зонной плавки наличие металлов-примесей и остаточные их концентрации оказывают существенное влияние на физико-химические свойства получаемой меди. Возможное поведение примесей при зонной очистке рафинированной меди и их влияние на температуру плавления и электропроводность конечной сверхчистой меди можно проанализировать на базе имеющихся бинарных диаграмм состояния системы Cu-Me, где Me – металл-примесь. В литературе известно значительное количество работ, посвященных изучению бинарной системы медь – металл-примесь в медном углу диаграмм состояния в зависимости от содержания примесей в меди [8].

Согласно бинарным диаграммам к примесям первого типа можно отнести железо, никель, кобальт и марганец. По данным работы [8] коэффициенты распределения указанных металлов между жидкой и твёрдой фазой достаточно высоки (КFe = 1,32; КNi = 1,68; КСо = 1,53), что свидетельствует о высоком их концентрировании в твёрдой фазе и неэффективности применения зонной плавки для рафинирования меди. Наличие этих металлов в меди повышает температуру плавления меди. Все остальные примеси, за исключением этих металлов-примесей, относятся к примесям второго типа, наличие которых в меди снижает температуру плавления очищаемой меди.

Несмотря на общее хорошее согласование имеющихся в технической литературе данных о поведении металлов-примесей при зонной плавке, конечные физико-химические и механические свойства сверхчистого металла во многом определяются конструктивной особенностью и методикой проведения зонной плавки и, как следствие, результатами остаточных концентраций металлов-примесей в конечной матрице меди. Поэтому и не случайно, что на практике, при поставке сверхчистых металлов, по требованию заказчика, поставщиками проводятся дополнительные исследования по изучению физико-химических и механических свойств полученного металла.

В ранее выполненных нами исследованиях была предложена новая конструкция прецизионной установки зонной плавки и показана возможность получения сверхчистой меди [9, 10]. В работе [10] определены оптимальные параметры и режимы способа очистки меди от примесей, при которых достигнуто получение сверхчистой меди 5N3. Полученные результаты позволяют провести исследования по определению физико-химических свойств сверхчистой меди, полученной зонной плавкой.

Цель настоящей работы – качественная оценка влияния металлов-примесей на температуру плавления и электропроводность сверхчистой меди.

Материалы и методы исследования

Технологические опыты проведены с использованием установки зонной плавки, конструкция и принцип работы которой подробно изложены в работе [9].

В качестве исходного материала использовали прутки меди с содержанием меди 99,96 %, длиной 800 мм, диаметром 30 мм. Суть экспериментальных исследований заключалась в проведении оценки изменения концентраций металлов-примесей в конечном металле в зависимости от отношения ширины жидкой зоны (Х) к длине прутка (L) при заданных температурах расплавленной зоны, превышающей температуру плавления меди на 100, 150 и 200 °С.

Методика проведения опытов была идентична условиям проведения опытов, описанным в работе [10]. Отличие заключается лишь в том, что очистку меди от примесей осуществляли при количестве проходов равном четырем, и различном отношении ширины жидкой зоны (Хi) к длине прутка (L) – 0,35; 0,25; 0,15.

Результаты исследования и их обсуждение

Влияние металлов-примесей на температуру плавления меди проводили на основании расчета коэффициентов распределения примесей с использованием результатов экспериментальных опытов, полученных в работе [10]. Расчеты проводили на основании результатов изменения концентраций (таблица), исходя из выражения: КМе = С0/Сi, где: С0 – исходная концентрация примеси; Сi – конечная концентрация примеси.

Условия проведения и результаты технологических опытов по очистке меди от примесей

|

Металлыпримеси |

Исходная концентрация, C0, ррм |

Содержание примесей, Сi, ррм |

||||||||

|

1183 °С |

1233 °С |

1283 °С |

||||||||

|

X/L = 0,35 |

X/L = 0,25 |

X/L = 0,15 |

X/L = 0,35 |

X/L = 0,25 |

X/L = 0,15 |

X/L = 0,35 |

X/L = 0,25 |

X/L = 0,15 |

||

|

Pb |

50 |

1,1 |

0,5 |

0,25 |

0,25 |

0,1 |

0,02 |

0,2 |

0,2 |

– |

|

Bi |

20 |

0,9 |

0,6 |

0,12 |

0,1 |

0,09 |

0,07 |

0,1 |

0,1 |

– |

|

Fe |

50 |

3,7 |

3,3 |

3,1 |

2,2 |

1,7 |

1,3 |

2,8 |

2,8 |

2,9 |

|

Cr |

30 |

1,5 |

0,6 |

0,13 |

0,2 |

0,15 |

0,1 |

0,1 |

0,1 |

0,02 |

|

Mn |

30 |

1,9 |

1,5 |

1,3 |

0,9 |

0,6 |

0,4 |

1,5 |

0,5 |

0,9 |

|

Ni |

30 |

3,1 |

2,8 |

2,6 |

1,9 |

1,3 |

1,1 |

2,4 |

1,8 |

1,9 |

|

Zn |

40 |

0,8 |

0,4 |

0,15 |

0,11 |

0,03 |

0,007 |

0,1 |

0,1 |

0,1 |

|

Ag |

30 |

0,8 |

0,5 |

0,11 |

0,13 |

0,04 |

0,006 |

0,1 |

0,1 |

0,1 |

|

Co |

20 |

2,7 |

2,5 |

2,2 |

1,6 |

1,2 |

0,9 |

1,6 |

1,57 |

1,65 |

|

Sb |

20 |

0,9 |

0,6 |

0,11 |

0,09 |

0,07 |

0,06 |

0,1 |

0,1 |

0,1 |

|

As |

20 |

1,2 |

0,7 |

0,4 |

0,29 |

0,22 |

0,2 |

0,3 |

0,2 |

– |

|

Sn |

20 |

0,8 |

0,3 |

0,12 |

0,1 |

0,02 |

0,006 |

0,1 |

0,1 |

0,03 |

|

P |

20 |

0,9 |

0,5 |

0,11 |

0,2 |

0,09 |

0,004 |

0,1 |

0,1 |

0,02 |

|

B |

10 |

0,9 |

0,5 |

0,8 |

0,6 |

0,5 |

0,3 |

0,6 |

0,7 |

0,08 |

|

Общее содержание примесей, ррм |

380 |

21,2 |

15,3 |

11,5 |

8,32 |

6,11 |

4,5 |

10,1 |

8,47 |

7,8 |

|

Содержание меди |

99,96 |

99,991 |

99,9923 |

99,993 |

99,9982 |

99,999 |

99,9993 |

99,9943 |

99,9963 |

99,9978 |

При проведении анализа металлы-примеси были сгруппированы по близости физико-химических свойств и расположению в периодической системе Менделеева.

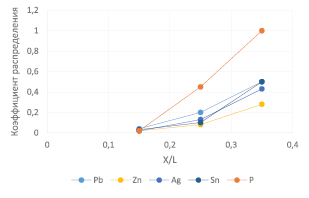

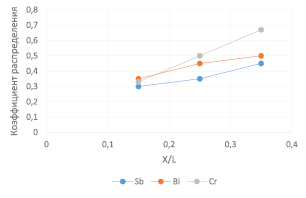

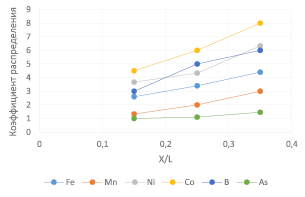

Зависимость коэффициентов распределения металлов-примесей от изменения отношения ширины расплавленной зоны (Хi) к длине исходного прутка (L) при оптимальной температуре 1233 °С, соответствующей получению сверхчистой меди, показана на рис. 1. Наиболее сильная сегрегация установлена для группы летучих металлов-примесей (Pb, Zn, Ag, Sn) со значениями коэффициентов распределения KMe < 1,0. Ход и сжатый характер кривых изменения коэффициентов распределения металлов-примесей указывает на близость их физико-химических свойств. Снижение значений коэффициентов распределения примесей от 0,5 (Xi/L = 0,35) до 0,02 (Xi/L = 0,15) свидетельствует о практически полном их удалении при зонной плавке.

Рис. 1. Зависимость изменения коэффициентов распределения металлов-примесей от отношения Xi/L (0,35; 0,25; 0,15) при KMe < 0,5; KMe < 1,0; KMe > 1,0

Несмотря на начальное высокое значение коэффициента распределения фосфора KР = 1,0, ход кривой его снижения при уменьшении отношения Хi/L повторяет закономерности изменения коэффициентов распределения рассмотренной группы металлов. Низкие значения коэффициентов распределения указанных металлов и установленные минимальные их концентрации, ррм: 0,02 Pb, 0,007 Zn, 0,006 Ag, 0,006 Sn и 0,004 P, определенного влияния на температуру плавления меди не окажут.

Вторую группу металлов-примесей с коэффициентом распределения KMe < 0,5 составляют Sb, Bi, Cr. Из данной группы исключен мышьяк, коэффициент распределения которого характеризуется высокими значениями (KAs > 1). Изменение значений коэффициентов распределения этих примесей в зависимости от снижения отношения Xi/L имеет более пологий характер, что свидетельствует о несколько худшем разделении их от меди в условиях зонной плавки, по сравнению с металлами-примесями первой группы. Низкие значения коэффициентов распределения и минимальные остаточные концентрации в конечной меди (таблица) свидетельствуют о незначительном их влиянии на температуру плавления меди.

Наиболее сильное влияние на температуру плавления меди могут оказывать металлы-примеси, плохо удаляемые от меди с высоким коэффициентом распределения KMe > 1,0: Fe, Mn, Ni и Co. По установленным высоким расчетным значениям коэффициентов распределения к этой группе можно отнести и мышьяк с бором.

На рис. 1 нетрудно видеть идентичный характер кривых изменения коэффициентов распределения металлов-примесей в зависимости от снижения отношения Xi/L. В условиях зонной плавки достичь глубокого удаления их от меди не представляется возможным. Наличие сравнительно высоких их концентраций в меди оказывает существенное влияние на повышение температуры плавления меди. Данное предположение полностью подтверждается результатами экспериментальных данных. При высоких температурах ведения процесса зонной плавки в пределах низких отношений Xi/L (0,25; 0,15) их концентрации значительно снижаются, что свидетельствует о минимальном влиянии металлов-примесей на повышение температуры плавления меди.

Полученные экспериментальные результаты полностью согласуются с теоретическими предположениями [8]. Наличие металлов-примесей, имеющих коэффициенты распределения KMe > 1,0 при зонной очистке меди, будет оказывать влияние на температуру плавления меди в сторону ее повышения. Но, ввиду незначительных их концентраций в меди после зонной плавки, достигаемых с помощью разработанной установки, влияние металлов-примесей данной группы на температуру плавления меди нивелируется, что позволяет получать сверхчистую медь высокого качества (99,9993 % Сu).

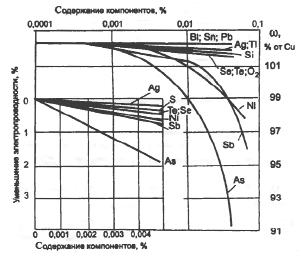

Влияние металлов-примесей на электропроводность меди. Содержание примесей в меди может оказывать существенное влияние на электропроводность меди. Системные исследования по изучению влияния различных примесей на электропроводность меди проведены в работе [11]. Авторами построены зависимости, устанавливающие изменение электропроводности меди от содержания примесей в ней. Для оценки влияния примесей на электропроводность меди при их низкой концентрации авторы использовали линейную зависимость прироста удельного сопротивления от концентрации примесей (Сi), которую определяли по правилу Матиссена – Флеминга:

ρ = ρо + Δρ*Спр,

где ρо – удельное сопротивление основного компонента, зависящее от температуры (для меди высокой чистоты ?о = 0,0168 мкОм.м);

Δρ – остаточное электросопротивление пропорциональное концентрации примеси, не зависящее от температуры, обусловленное наличием атомов металлов-примесей.

Влияние содержания примесей на электропроводность меди показано на рис. 2. Видно, что наибольшее влияние в сторону уменьшения электропроводности меди оказывают As, Sb и металлы первого типа – Ni, Fe, Co.

Рис. 2. Влияние примесей на электропроводность меди [11]

Сопоставительный анализ результатов работы [11] с данными, приведенными на рис. 2, показывает, что установленные минимальные значения остаточных содержаний примесей, полученных в меди после зонной плавки, ррм (ррм = 10-4 %): 0,2 As; 0,06 Sb; 0,006 Ag; 0,07 Bi; 0,006 Sn; 0,02 Pb; 1,1 Ni, существенного влияния на уменьшение электропроводности меди не окажут.

Максимальная электропроводность меди промышленной чистоты марки М00К (99,99 % Сu) составляет 59 МСм/м, в то время как медь, очищенная зонной плавкой, с содержанием меди 99,999 %, имеет электропроводность 60,2 МСм/м.

Значения электропроводности полученных образцов могут служить для контроля качества получаемой меди.

В качестве показателя чистоты может служить и отношение удельного сопротивления образца при 4,2 К (температура жидкого гелия) и 273 К.

Резкое возрастание этого отношения при росте содержания примесей объясняется приведенным выше правилом Матиссена – Флеминга. Это обстоятельство нашло широкое применение для оценки чистоты меди по величине ее остаточного сопротивления вблизи абсолютного нуля. Так, для меди высокой степени очистки от примесей (99,9994 %) это отношение равно 4647, а для меди чистотой 99,9988 % оно равно 1432 [11].

Выводы

1. Показано, что металлы-примеси, имеющие коэффициент распределения К > 1 (Fe, Co, Ni, Mn, As), равно как и остальные металлы-примеси с коэффициентом распределения К < 1, не оказывают существенного влияния на повышение (К > 1) или снижение (К < 1) температуры плавления меди, ввиду низких их концентраций в конечной меди.

2. Установлено влияние остаточных концентраций металлов-примесей на электропроводность меди. Показано, что низкие остаточные концентрации металлов-примесей, полученные в меди после ее очистки зонной плавкой, ррм (ррм = 10-4 %): 0,2 As; 0,06 Sb; 0,006 Ag; 0,07 Bi; 0,006 Sn; 0,02 Pb; 1,1 Ni существенного влияния на изменение электропроводности сверхчистой меди не оказывают.