Дашкесан является важнейшим рудным районом в пределах Азербайджана. В Дашкесанский рудный комплекс, кроме месторождения железных руд, входят месторождения кобальтовых руд и алунитов. Для переработки высококремнистых алюминийсодержащих кобальтовых руд (Дашкесанская кобальтовая руда содержит 14,29 %, Аl2О3 и 44,64 % SiO2) целесообразно применение кислотных способов, так как эти способы позволяют селективно выделять кремнезем руды уже на стадии ее кислотной обработки, что является своего рода химическим обогащением по кобальту. Обработка руды кислотами (HCl, H2SO4) разных концентраций не дает положительных результатов [1]. Вследствие наличия в составе руды труднорастворимых минералов кобальта и силикатных соединений, выщелачивание кобальта растворами соляной кислоты (7–20 %) и серной кислоты (2н) происходит недостаточно эффективно. Извлечение Со при обработке соляной кислотой с дальнейшим выщелачиванием огарка водой составляет 77,4 %, после обработки серной кислотой – 88,52 % [2].

Для максимального перевода кобальта в растворимую форму необходимо предварительно его окислить до Со (III) и перевести в такие кобальтсодержащие соединении, которые бы обладали максимальной растворимостью в выбранном растворителе. В связи с поисками новых методов комплексной переработки минерального сырья, в последние 10 лет значительное внимание химиков, технологов привлекает изучение извлечения ценных металлов (Со, Сu, Zn, Ni) из различных руд и продуктов переработки с использованием хлорида аммония [2–6]. Показано, что добавление хлорида аммония к исходным материалам с дальнейшим обжигом положительно влияет на механизм растворения Ni, Co, Zn и Cu. В отличие от соляной кислоты хлорид аммония при нормальных условиях является неагрессивным и нетоксичным веществом. Преимущество использования хлорида аммония заключается в селективном действии его на оксиды металлов. Хлорид аммония не реагирует с оксидами кремния и алюминия.

В настоящей работе исследован процесс переработки кобальтсодержащих руд Дашкесана с двухстадийным обжигом – сначала обжигом до 850 °С для разрушения кристаллической решетки кобальтина и дальнейшим спеканием полученного огарка с хлоридом аммония с целью избирательного извлечения кобальта в раствор. Помимо того, изучен характер распределения железа, магния, цинка, меди, алюминия, марганца и мышьяка и выявлены узлы их концентрирования в процессе переработки. В процессе взаимодействия оксидов металлов с хлоридом аммония образуются продукты, отличающиеся по физическим свойствам. Кобальт и медь, содержащиеся в сырье, образуют в щелочном растворе растворимые хлораммонийные комплексы с аммиаком, в то время как металлы примесей (железо, марганец, кальций и др.) в такой среде нерастворимы. Хлораммонийные комплексы при нагревании разлагаются на соответствующий хлорид металла, газообразные аммиак и хлороводород и выделяются из общей массы руды.

Материалы и методы исследования

Объектом исследования являлась представленная проба кобальтовых дашкесанских руд. Куски руды размером 20–150 мм были измельчены на лабораторной щековой дробилке до крупности менее 3 мм. Для опыта руда предварительно измельчалась на шаровой мельнице до крупности 0,074 мм (~200 меш). Исходным материалом для опытов служила руда, химический состав которой представлен в табл. 1.

Таблица 1

Химический состав кобальтовой руды

|

Проба № |

Na2O |

MgO |

Al2O3 |

K2O |

CaO |

TiO2 |

MnO |

SiO2 |

P2O5 |

SO3 |

Fe2O3 |

CoO |

As2O3 |

|

1 |

1,41 |

3,96 |

9,19 |

0,53 |

11,64 |

0,47 |

0,485 |

32,94 |

1,21 |

2,43 |

17,79 |

3,58 |

4,41 |

|

2 |

1,48 |

5,65 |

14,29 |

1,32 |

7,19 |

0,54 |

0,43 |

44,64 |

0,02 |

0,85 |

12,93 |

5,48 |

5,2 |

Из результатов минералогического анализа следует, что исследуемая кобальтовая руда содержит следующие минералы: α-кварц – 11,4 %, клинохлор (Mg,Al)6[Si3-12]0,9(OH)8 – 44,2 %; андрадит Ca3Fe2SiO12 – 23,3 %; кобальтин CoAsS – 11,4 %; гематит Fe2O3 – 7,5 %; фосфид алюминия AlP – 2,2 %. Кобальтин в полированных шлифах характеризуется слабыми эффектами анизотропии, обладает розовато-коричневым цветом. Он располагается в трещинах среди гранатовых скарнов, местами находясь в срастании саффлоритом (CoFe)As2, сопровождаемым пиритом. Химический анализ кобальтовой руды был выполнен с использованием прибора S2 PICOFOX (Германия). Минералогический состав кобальтовой руды до и после обжига выполнялся рентгенофазовым анализом на приборе D2 Phaser «Bruker» (Германия). Термические анализы проводились на дериватографе фирмы NETZSCH, STA 449F-3. ИК-спектры были сняты на приборе NICOLET IS10.

Для разложения руды в инертной и окислительной средах, а также спекания с хлоридом аммония была создана установка, состоящая из трубчатой горизонтальной печи с использованием кварцевой трубки диаметром 40 мм. Смесь, состоящую из 2 г окисленной руды и двукратного избытка хлорида аммония, помещали в кварцевую лодочку, вставляли ее в трубку и далее помещали в трубчатую печь. Печь постепенно нагревалась до определенной температуры и выдерживалась при этой температуре в течение заданного промежутка времени. По завершении опыта кварцевую трубку с продуктами вынимали из печи, помещали в холодную зону и охлаждали до комнатной температуры. В дальнейшем полученный продукт взвешивали и анализировали на содержание Fe, Co, As, Cu, Al и т.д. Газ, образованный после процесса обжига (NH3), адсорбируется 5 %-ным раствором HCl. Охлажденный продукт выщелачивался при 80 °С 1 час водой. Полученный раствор и кек анализировались на вышеуказанные элементы [7–8].

Результаты исследования и их обсуждение

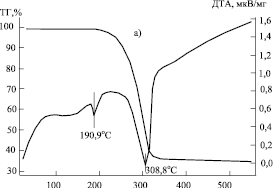

Термическая обработка смеси «руда – NH4Cl». Для раскрытия механизма процесса были применены термографический и рентгенофазовый методы анализов. На рис. 1 представлена термограмма исходного сырья и обработанной смеси руда – NH4Cl.

а)

б)

Рис. 1. Термограммы обработанной смеси руда – NH4Cl (а), и исходного кобальтового сырья (б)

На основании предварительного дифференциально-термического анализа определены оптимальные температуры нагрева смеси руда – хлорид аммония с соотношением масс 1:2 (рис. 1). Эффекты на кривых ДТА в области температур 190–350 °С отражают процессы хлорирования с компонентами руды. Взаимодействие всех составляющих руды с хлоридом аммония начинается при 190 °С с выделением газообразного аммиака и хлороводорода. Условно принимаем, что в интервале температур 190,9–308,8 °С состав продукта описывается МеСl2·nNH4Cl, где n ≥ 1, величина зависящая от избытка хлорида аммония, который выше 300 °С разлагается до хлоридов общей формулы MeCln, где n = 2–3.

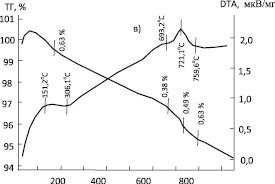

Оптимальное извлечение кобальта (94 %) при температуре обжига 300 °С в течение 160 мин.

Рис. 2. Зависимость извлечения Со от продолжительности хлорирующего обжига: при 250 °С (1), 300 °С (2) и 350 °С (3)

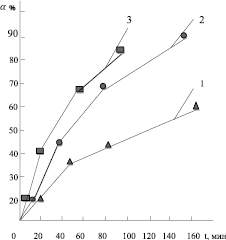

Рис. 3. ИК-спектр продукта взаимодействия CoO и NH4Cl (а) и продукта взаимодействия руды и NH4Cl (б)

Продукт взаимодействия хлорида аммония с огарком кобальтовой руды, полученный при 300 °С, исследован методом инфракрасной спектроскопии (рис. 3). ИК-спектр доказывает наличие колебаний связей: [CoCl4]2–хлораммонийного комплекса при 1731, 96 см-1 (а), 1754, 97 см-1 (б) [9].

Для того, чтобы входящие в состав руды металлы легко реагировали с хлоридом аммония, исходная кобальтовая руда подвергалась термическому и окислительному обжигу. Опыты показали, что при нагревании кобальтовой руды до 950 °С в инертной и окислительной средах исходная масса руды уменьшалась на 8,39 % в инертной среде и на 7,31 % в окислительной среде.

Из сопоставления полученных данных (табл. 2) можно заключить, что и при инертном, и при окислительном обжиге до температуры 950 °С удаление мышьяка из руд не происходит. Содержание других ценных металлов (Al, Ca, Mn, Fe, Co) при обжиге в инертной среде в образце увеличивается в 1,23 раза, а в окислительной среде в 1,19 раз.

Таблица 2

Содержание основных компонентов руды, %

|

Материал |

Al |

Si |

S |

Ca |

Mn |

Fe |

Co |

As |

|

Исходн. руда |

5,03 |

14,21 |

0,972 |

5,23 |

0,23 |

8,12 |

2,61 |

2,98 |

|

Руда, нагр. в инертн. ср. 950 °С |

6,15 |

17,41 |

0,25 |

6,27 |

0,29 |

9,94 |

3,19 |

3,66 |

|

Руда, нагр. в окисл. ср. 950 °С |

6,00 |

16,28 |

0,24 |

6,21 |

0,28 |

9,65 |

3,11 |

3,54 |

Мышьяк, оставшийся в огарке после окислительного обжига, содержится преимущественно в виде нелетучих арсенатов тяжелых металлов – МеО·As2O5, а при обжиге в инертной среде – в виде CoAs и As4S4, а кобальт в окислительной среде – CoO или Co2O3 и в инертной CoS.

Для увеличения перевода степени извлечения кобальта в водорастворимую форму изучен процесс спекания огарка кобальтовых руд с хлоридом аммония и последующее выщелачивание водой полученных хлоридов металлов, в том числе хлорида кобальта. Реакции термического разложения и окисления соединений кобальта условно могут быть описаны следующими уравнениями:

CoS + O2 = CoO + SO2,

CoO + 2NH4Cl = CoCl2 + 2NH3 + H2O,

CoO + 2HCl = CoCl2 + H2O,

Из результатов лабораторных исследований выявлено, что хлорид аммония не реагирует с соединениями кремния, алюминия, магния, титана и марганца.

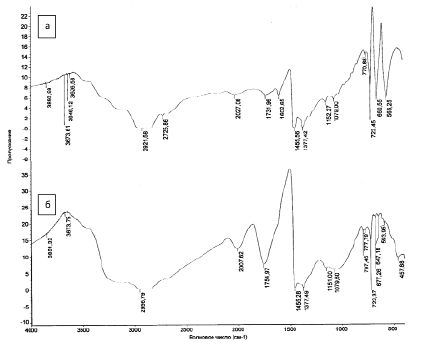

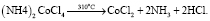

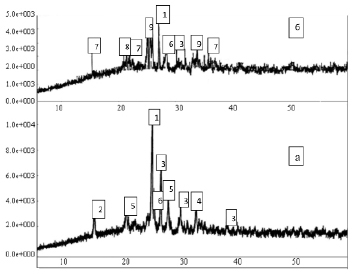

Рис. 4. Рентгенограмма исходной кобальтовой руды (а) и продукта обработки руды с NH4Cl при обжиге 300 °С (б). На рентгенограмме: 1 – андрадит, 2 – гематит, 3 – кварц, 4 – клинохлор железистый, 5 – кобальтин, 6 – албит 7 – CoCl2, 8 – (NH4)2CoCl4, 9 – CoCl2(H2O)2

На рис. 4 показана рентгенограмма исходного продукта (а) и продукта обработки руды с NH4Cl при обжиге 300 °С (б). На рентгенограмме исходного сырья четко выражены линии минералов: α-кварца, полевого шпата, анальцина, клинохлора, андрадита, кобальтина.

На основании данных, полученных термогравметрическим методом, рентгенофазовых анализов и инфракрасной спектроскопии пришли к выводу, что несмотря на неполное разложение минералов руды, извлечение кобальта в раствор в интервале температур 300–350 °С свидетельствует об образовании хлорида кобальта.

Таким образом, проведенные исследования показали, что при переработке кобальтовых руд возможно использование процесса обжига с участием хлорида аммония.

Заключение

Термогравиметрическим методом доказано, что взаимодействие оксидов кобальта, железа, кальция, магния и марганца протекает через стадии образования хлораммонийных комплексов, которые термически последовательно разлагаются до простых хлоридов.

Исследована кинетика выделения Со методом растворения кобальтовых руд. Для раскрытия механизма процесса были применены термографический и рентгенофазовый методы анализа. Изучено влияние температуры на степень извлечения кобальта. Определена оптимальная температура нагрева смеси руда – хлорид аммония. Методом инфракрасной спектроскопии исследовано взаимодействие хлорида аммония с огарком кобальтовых руд. Разработан способ переработки кобальтовой руды с помощью хлорида аммония.