В настоящее время на территории Республики Тыва имеются отходы промышленности, которые образованы в результате работы горнорудного комбината (переработка минерального сырья), они хранятся в больших участках (в хранилищах). Они загрязняют окружающую среду, занимают огромные земельные участки и при распространении вредных составляющих опасны для человека.

Поскольку отвалы это ценное техногенное сырье, решение экологической проблемы мышьяковых отвалов видится в их комплексной переработке с применением экологобезопасных технологий обогащения с одновременной их ликвидацией как очага загрязнения окружающей среды региона. Перспективная технология переработки техногенного сырья включает извлечение вредных компонентов из отходов.

Имеющиеся в республике месторождения природных плавней – пегматитов и полевых шпатов не разрабатываются и требуют больших затрат для освоения из-за сложных горнотехнических условий. Поэтому применение техногенных отходов экономичнее и одновременно позволяет решить две проблемы – экологическую и сырьевую [1, 2].

Одним из наиболее экологически опасных объектов в республике являются участки (хранилища) отходов, содержащих вредные компоненты от гидрометаллургического комбината «Тувакобальт». Минерало-химический состав техногенных отходов, содержащих вредные компоненты комбината, показал наличие карбонатов (доломит и магнезит), которые при использовании их в керамическое сырье имеют решающее значение [1–3].

Мышьяксодержащие отходы, накопленные в захороненных картах комбината «Тувакобальт», в условиях контакта с окружающей средой представляют серьезную экологическую опасность для региона. За 20 лет работы комбината «Тувакобальт» в 5 отвалах было накоплено не менее 1,5 млн тонн шламовых отходов. Установлено, что основной очаг загрязнения охватывает территорию площадью 2 км2, где содержание мышьяка в почве составило от 23 до 40 ПДК. В почвах территорий, удаленных от комбината на 5–30 км, содержание мышьяка уменьшается от 12 до 2,7 ПДК. Изучение загрязненности мышьяком растительного покрова показало, что их степень загрязнения (Hc = CAs/СПДК) изменяется от 2 до 400 в зависимости от расстояния между точкой отбора и хранилищем отходов [1, 4–6].

Для исключения распространения вредного компонента необходима переработка указанных отходов для вывода мышьяка. Научными сотрудниками ТувИКОПР СО РАН был разработан способ удаления мышьяка из отходов извлечения кобальтового концентрата. Способ включает твердофазный обжиг отходов в смеси с содой для связывания мышьяка в водорастворимую форму арсената натрия. Затем ведут водное выщелачивание и осаждение из раствора мышьяка. При этом для получения продукта от водного выщелачивания с низким остаточным содержанием мышьяка 0,7 % твердофазный обжиг ведут при 850 °С с получением продукта обжига, содержащего 2,9 % мышьяка. Водное выщелачивание продукта обжига ведут со степенью извлечения 84 %. Осаждение из раствора мышьяка проводят в виде сульфида мышьяка сульфидом натрия при значении рН 3 со степенью осаждения 99,6 %, а фильтрат с содержанием мышьяка 0,02 г/л для удаления остаточного количества мышьяка путем нейтрализации и осаждения соединениями железа доводят до санитарных норм. Техническим результатом является получение малотоксичного товарного продукта сульфида мышьяка и продукта от водного выщелачивания с низким остаточным содержанием мышьяка [6, 7].

Для ускорения процесса разложения мышьяксодержащих соединений исходные вредные отходы подвергаются термической обработке, чтобы перевести мышьяк в более активное состояние.

Целью данной работы является изучение влияния температуры обжига на свойства обожжённого материала из отходов комбината «Тувакобальт».

Механоактивация позволяет гомогенизировать сырье, менять его физико-химические свойства, сделать более реакционноспособным при спекании. Чтобы добиться положительного эффекта от введения в керамическую смесь техногенных отходов, необходимо понимать его влияние на структуру и свойства материала, что требует тщательного изучения их фазообразования.

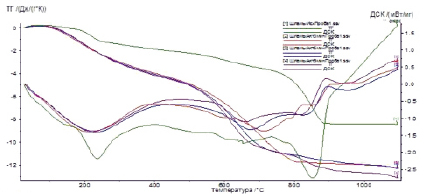

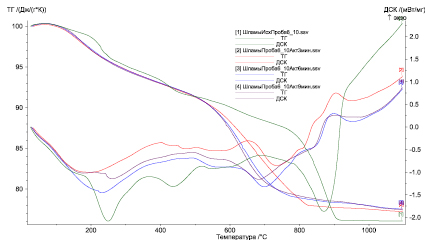

Для определения возможности использования техногенных отходов в производстве строительной керамики проведено комплексное исследование его свойств, то есть исходные отходы комбината «Тувакобальт» подвергнуты механической активации на планетарной мельнице АИР – 0,015 при центробежном факторе 45g. Стальные шары размером 2–10 мм используют в качестве мелющих тел. Соотношение массы шаров к массе измельчаемого вещества составляло 1:20. Время активации – 3, 6 и 9 мин. На приборе фирмы NETZSCH STA 409 PC/PG проведен термический анализ шламовых отходов, пробы нагревались в корундовых тиглях до температуры 1100 °С со скоростью 50 °С в минуту при продувании азотом. Термограммы исходного и активированного шламовых отходов представлены на рис. 1 и 2.

Рис. 1. Влияние дифференциально-термического анализа на термограмму кривых исходной пробы

Рис. 2. Влияние дифференциально-термического анализа на термограмму кривых активированной пробы

Активированные и исходные пробы дифференциально-термическим анализом (ДТА) при обработке термического обжига проявляют себя по-разному, после механической активации термограммы (ТГ) – кривые по графику существенно изменяются. В результате действия механизированной активации образуется состав с другими структурами, т.е. аморфная, и разрушается структура кристаллических веществ, эти кривые видно при сравнении с термическим анализом (ДТА) и термограммой (ТГ). У механоактивированных проб заметно отмечается понижение температурного обжига в положении максимального термического эффекта, что приводит способности отхода промышленности к существенному повышению реакции. Из рис. 2 видно, что на кривой дифференциально-термического анализа исходной пробы отмечаются следующие термические эффекты: – при 237 °С эндоэффект связан с дегидратацией гидроксидов железа, в этом пике масса пробы соответственно уменьшается, который от исходной навески составляет 1,97 %; – при 734 °С эндоэффект показывает, что убыль массы составляет 5,87 %; – при 853 °С эндоэффект показывает, что с разложением карбонатной составляющей масса понижается до 15,8 %.

У механически активированных проб некоторые пики термических эффектов исчезают, появляются новые пики экзотерм, что свидетельствует об окислительных процессах. Понижение температуры в положении второго эндоэффекта у механо- активированных проб, обработанных в течение 3 мин составляет на 140 °С меньше, 6 мин. – на 178 °С, 9 мин. – на 195 °С, чем у исходной пробы.

При термическом обжиге отходов дифференциально-термический анализ (ДТА) показал, что в пределах 421–749 °С идет первая эндотермическая реакция. Последующий эндоэффект зафиксирован в интервале 820–880 °С. Единственная экзотермическая реакция имеет пик при 980 °С, что связано с новообразованием кристаллизации. Характер термограммы отходов извлечения комбината «Тувакобальт» более похож на кривые дифференциально-термического анализа глинистых пород высокого содержания карбонатов [4].

Объемное увеличение изделий наблюдается при термическом обжиге отходов в пределах 301–649 °С, что обусловлено расширением кварцевых частиц. Потом с образованием жидкого легкоплавкого расплава наступает усадка изделий. При этом после 800 °С наблюдается значительное накопление жидкой фазы. Шламовые отходы способны спекаться при термической обработке свыше 900 °С, что свидетельствует о результате величины усадки, которое достигает 0,79 % [1–3].

Таблица 1

Физико-механические характеристики обожженных изделий

|

Температура обжига, °С |

Объемная масса, г/см3 |

Усадка, % |

Водопоглощение, % |

Предел прочности при сжатии, МПа |

|

951 1050 1151 |

1,92 1,97 2,04 |

4,8 6,7 10,4 |

18,5 10,8 3,2 |

39,4 57,5 84,3 |

Для подтверждения данного вывода из пробы отходов влажностью 67 % путем полусухого прессования с удельным давлением 20 МПа изготовлены опытные образцы-плитки размерами 50х50х5 мм и подвергнуты к обжигу в интервале 951–1151 °С с изотермической выдержкой 1 ч. В табл. 1 приведены физико-механические характеристики обожженных изделий.

Анализ полученных данных показывает, что введение в состав керамической шихты отходов извлечения кобальтового концентрата активно влияет на спекание массы, в результате обжига при 951–1051 °С, из шламовых отходов (без расшихтовки) формируется керамический материал (водопоглощение более 10 %) с достаточной прочностью (более 10 МПа). Добавка 10 % отходов и 5 % кварцита позволяет повысить плотность черепка до 1,92 г/см3 и уменьшить усадку до 1,4 %, что свидетельствует о более интенсивном протекании процесса спекания при значительном снижении усадочных явлений. Значительное спекание массы из отходов происходит, в результате водопоглощения керамического материала, уменьшается до 3,2 %. Керамический материал с таким водопоглощением и пористостью с дальнейшим повышением температуры до 1150 °С классифицируется как плотным материалом (водопоглощение менее 5 %). Обожженные образцы при 1151 °С, с низким водопоглощением и высокой прочностью, объясняется тем что они с другим фазовым составом и структурой [1]. Исследования под микроскопом показали, что в образцах по всей площади стеклофаза распределена равномерно и содержание достигает 51 %. Зону контакта стеклофазы трудно отличить от других тугоплавких компонентов, в связи с растворением поверхности последних. Анализом рентгенофаз выявлено, что в фазовом составе черепка зафиксировано наличие таких новых соединений, как анортит (рефлексы 0,320; 0,252; 0,213 нм), муллит (0,541; 0,288; 0,269; 0,220 нм), отличающихся высокой прочностью. Изучение микроструктуры обожженных при 1151 °С образцов показывает, что между плотно спекшимися частицами имеются закрытые мелкие и крупные поры, которые изолированы и однородны. Желто-зеленый цвет имеют полученные изделия.

Химический анализ показал, что отход после обжига (табл. 2) отличается высоким содержанием щелочноземельных оксидов (СаО и МgО), общая сумма которых составляет 31,851 %. Следует отметить повышенное содержание оксида железа. В отходах присутствуют оксиды SiO2 и Аl2О3. Их пониженное содержание свидетельствует о легкоплавкости сырья, что показывает низкая температура огнеупорности – 1180 °С. Содержание оксидов тяжелых металлов и оксида As2O3 находится в пределах допуска [1, 3].

Таблица 2

Химический анализ отхода после обжига

|

Оксиды |

Содержание, % |

|

Na2O |

13,71 |

|

MgO |

4,811 |

|

Al2O3 |

6,578 |

|

SiO2 |

27,36 |

|

P2O5 |

0,2891 |

|

SO3 |

0,1258 |

|

Cl |

0,07623 |

|

К2О |

2,038 |

|

CaO |

27,04 |

|

ТiО2 |

1,032 |

|

Cr2O3 |

0,03571 |

|

MnO |

0,2360 |

|

Fe2O3 |

14,44 |

|

CoO |

0,09528 |

|

NiO |

0,06803 |

|

CuO |

0,1488 |

|

ZnO |

0,1413 |

|

As2O3 |

1,729 |

|

Y2O3 |

0,01955 |

|

CdO |

0,01803 |

|

Sum |

100,0 |

Таким образом, шламовые отходы комбината «Тувакобальт», содержащие вредные компоненты, загрязняющие окружающую среду, можно использовать в производстве строительных материалов различного назначения. Термическая обработка отходов позволяет нейтрализовать вредные компоненты, также позволяет решить проблему со строительными материалами в местном строительстве, так как в Республике Тыва большинство строительных материалов привозные.