Строительство является важной сферой и подразумевает значительное количество направлений, по которым может осуществляться работа. Дополнительно присутствует большое число применяемых материалов. Следует внимательнее рассмотреть бетон, поскольку он считается универсальным. Применение бетона подразумевает возможность создания монолитных конструкций, имеющих перед сборными вариантами ряд преимуществ. Они используются на всех этапах строительства. Если рассматривать применение бетона с самых нижних частей, то следует отметить чрезвычайно широкое распространение при создании опоры для зданий. Сюда относится не только конструкция фундамента, но и основание под него. Как показывает практика, недостаточно просто утрамбовать грунт или создать подушку из гравия, чтобы гарантировать надёжность и долговечность.

Бетон нельзя адекватно описать как композицию крупного и мелкого заполнителя в матрице из цементного теста. Микроструктура цементного теста вблизи заполнителя отличается от микроструктуры цементного теста во всем объеме, которое составляет большую определенную часть раствора [1].

На деформативность и прочность оказывает заметное влияние его структура. В смеси цемента и заполнителей при добавлении воды начинается процесс гидратации (химическая реакция), т.е. между цементом и добавленной водой образуется студнеобразная пористая масса с физико-химическими связями – соединениями в виде частиц. В процессе перемешивания компонентов с водой со временем происходит твердение бетона.

Таким образом, главным фактором, влияющим на прочность бетона, является состав смеси для получения бетона и вода, добавляемая в смесь. При этом воды для получения бетона и отвердевания цемента необходимо примерно 15–20 % от массы цемента. Иногда, на практике, водоцементное отношение доходит до 40–60 %. В этом случае лишнее количество воды постоянно испаряется и в результате у бетона образуются поры и капилляры [2].

Один из заполнителей бетона – диоксид кремния (SiO2-кварц) является самым распространенным и прочным минералом. Прочность кварца при сжатии достигает до 2000 МПа. Наряду с этим кварц обладает свойством высокой кислотности и химической стойкости. Температура плавления кварца составляет порядка 1700 °С, и поэтому он часто применяется для получения огнеупорных материалов [3].

В настоящее время углерод считается основным элементом органического мира, то кремний является важным химическим элементом неорганической системы. На земле кремний встречается в виде песка – двуокиси кремния SiO2, и поэтому с помощью различных технологий из оксида кремния получают все остальные соединения кремния.

В настоящей работе для исследования бетонных образцов и проведения лабораторных испытаний использовали портландцемент с активностью 41,5 МПа Кызыл-Кийского цементного завода, который находится в Кыргызской Республике. В качестве заполнителя использовали кварцевый песок Сулюктинского карьера с модулем крупности 75 и 250 мкм, так как качество цемента зависит от уровня примесей в исходном сырье. Элементный состав кварцевого песка различных месторождений показан в табл. 1.

Как видно из таблицы, анализируемые объекты разнообразны как по химическому составу, так и по уровням содержания примесей. Нормативная документация предполагает контроль 12–35 примесей на уровне 10–7 мас. % до единиц процентов. Наиболее подходящим по составу месторождением для получения портландцемента является кварцевый песок Сулюктинского месторождения [4].

Таблица 1

Элементный состав кварцевого сырья различных месторождений ( %)

|

Хим. элементы |

Весовая концентрация |

|

|

Местор. Сулюкта |

Местор. Таш-Кумыр |

|

|

SiO2 |

85 |

94,3 |

|

Al2O3 |

10,5 |

1,8 |

|

F2O3 |

0,83 |

– |

|

MgO |

0,7 |

– |

|

CaO |

0,97 |

– |

|

K2O |

3,0 |

|

|

I |

2·10-3 |

|

|

Ag |

2,1·10-4 |

|

|

Cu |

3·10-3 |

|

|

Zn |

2·10-1 |

|

|

Mo |

4,3·10-4 |

|

|

Ti |

3·10-2 |

|

|

Ni |

4,1·10-3 |

|

|

Cr |

1,2·10-2 |

|

|

Sn |

2·10-4 |

|

|

Zr |

3,5·10-3 |

|

Портландцемент – продукт тонкого измельчения клинкера, получаемого обжигом до спекания, т.е. частичного плавления сырьевой смеси, обеспечивающей преобладание в нем высокоосновных силикатов кальция (70...80 %) [5].

Заполнители прессовали, сухие составляющие композитной смеси предварительно перемешивали до получения однородной массы. Расход цемента и водоцементное отношение задавались в пределах 5 %, 10 %, 15 %. При получении бетонов с низким содержанием воды они варьировались, расход цемента и водоцементное отношение показаны в табл. 2.

Экспериментальные образцы бетонной смеси в виде цилиндров диаметром 50 и высотой 30 мм укладывались в соответствующие формы и уплотнялись в течение 3–5 мин в лабораторной виброплощадке.

Изготовленные образцы оставили на естественной сушке не менее 6 суток. В процессе сушки выполняются следующие три критерия: испарение, продолжительность процесса и появление осадочных трещин.

Обычно сушка начинает осуществляться, как только бетон набирает заданную прочность, поскольку в процессе испарения влаги прочность бетона уменьшается из-за невозможности гидратации.

Прочность бетона Rб в зависимости от времени твердения зависит от следующих факторов: прочность цемента Rц и отношения воды и цемента (В/ц). Наряду с этим на прочность бетона влияют также марки и виды цемента, особенности их поверхности, методы приготовления испытательных образцов, заполнители и т.д. [3].

Так как прочность бетона зависит частично от связи цемента-заполнителя, этому аспекту были посвящены многочисленные исследования. Имеется несколько обзоров [1–3], посвященных исследованием микроструктуры бетона [2].

В лабораторных условиях после естественной сушки измеряли прочность экспериментальных образцов цилиндрических форм диаметрами 50 мм, высотах 30 мм.

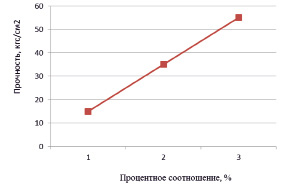

Изготовленные образцы испытывались стандартными способами на сжатие и растяжение с помощью пресса КЭФ-1736-86, путем разделения на следующие серии 0,25 мм с содержанием от 5 % до 15 % портландцемента, прочность которых составляет от 15 кгс/см2 до 55 кгс/см2.

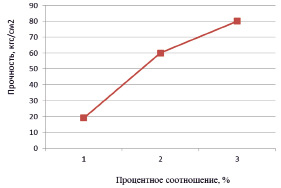

Образцы серии 0,075 мм отличались прочностью с содержанием от 5 % до 15 % портландцемента, прочность который составляет от 19 кгс/см2 до 90 кгс/см2. Прочность проб показана в табл. 3.

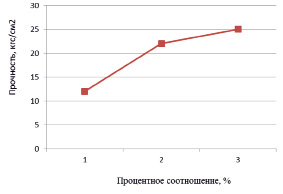

Графики зависимости процентных соотношений от прочности показана в рис. 1–3.

Таблица 2

Составы, использованные для получения бетона

|

Номер состава |

Цемент, в % |

Песок, в % |

Вода, мл |

Крупность песка, мм |

|

1 2 3 |

5 10 15 |

95 90 85 |

60 60 60 |

0,075 0,075 0,75 |

|

4 5 6 |

5 10 15 |

95 90 85 |

60 60 60 |

0,25 0,25 0,25 |

Таблица 3

Прочность проб

|

№ |

Процентное соотношение |

Прочность в дисперсности 0,075 мм |

Прочность в дисперсности 0,25 мм |

Прочность в дисперсности 0,5 мм |

|

1 |

5 % |

19 кгс/см2 |

15 кгс/см2 |

12 кгс/см2 |

|

2 |

10 % |

60 кгс/см2 |

35 кгс/см2 |

22 кгс/см2 |

|

3 |

15 % |

80 кгс/см2 |

55 кгс/см2 |

25 кгс/см2 |

Рис. 1. График зависимости процентного соотношения бетона от прочности при дисперсности 0,075 мм

Рис. 2. График зависимости процентного соотношения от прочности при дисперсности 0,25 мм

Рис. 3. График зависимости процентного соотношения бетона от прочности при дисперсности 0,5 мм

Выводы

1. Образцы серии, изготовленные с частицей оксида кремния Сулюктинского месторождения с дисперсностью 0,25 мм и 0,5 мм портландцемента с содержанием от 5 % до 15 %, по прочности бетона не соответствуют требованиям строительных материалов.

2. Образцы серии, приготовленные с порошками оксида кремния выше указанного карьера с дисперсностью 0,075 мм и портландцемента с содержанием от 5 % до 15 %, соответствуют требованиям строительных материалов, т.е. с уменьшением размеров частиц заполнителя (кварцевого песка) прочность бетона увеличивается в три и более раз для различных концентраций заполнителя.