Линейные нефтепроводы и промежуточные перекачивающие объекты предназначены для транспортирования нефти и нефтепродуктов, а также приема, хранения и перекачивания в емкости резервуарного парка и поставкой в дальнейшем на перерабатывающие предприятия и потребителям.

В настоящее время эти сооружения являются самым экономически обоснованным видом транспортировки и хранения углеводородного сырья. Но в то же время это сложный инженерный комплекс различных технических систем и устройств с находящимися в нем опасными веществами в обороте, протяженностью нефтепроводов с высокой взрыво- и пожароопасностью.

Согласно анализу мирового и отечественного опыта, использование таких сооружений показало, что, несмотря на значительные достижения в области проектирования строительства и эксплуатации таких комплексов полностью исключить возникновение техногенных аварий в виде отказов работы производственного оборудования пока не удается. В результате на промышленных объектах возникают аварии, приводящие к розливам углеводородного сырья, взрывам, пожарам и загрязнению всех элементов биосферы. Характерными причинами взрывопожароопасности являются образование опасных концентраций паров углеводородной смеси и в то же время нахождение в этой зоне источников зажигания, что приводит к техногенным авариям, оказывая при этом катастрофическое воздействие на почвенный слой, изменяя ее агрохимические свойства, уничтожаются живые организмы, загрязняются водоемы ядовитыми и токсичными органическими веществами, а также это приводит к серьезным заболеваниям населения и в то же время значительным потерям материальных ценностей. Согласно статистическим данным на объектах, только в Российской Федерации за последние 20 лет произошло около 530 пожаров, из них около 200 случаев приходится на технологические сооружения промежуточных объектов.

Материалы и методы исследования

Таким образом, определение риска и прогнозирование чрезвычайных ситуаций, вызванных авариями на нефтепроводах и распределительных объектах, а также снижение их негативного воздействия на биосферу является проблемой актуальной. В настоящее время практический интерес с точки зрения промышленной и экологической безопасности представляет Рыбинская распределительная производственная перекачивающая станция, занимающая значительные территории, которая является частью линейного магистрального нефтепровода и является структурным подразделением ОАО «Транссибнефть». Производственная деятельность данного предприятия заключается в приеме, хранении и перекачивании нефти и нефтепродуктов на перерабатывающие предприятия России, а также транспортирование по магистральным нефтепроводам «Омск – Иркутск», «Анжеро-Судженкс – Красноярск», участок «Кемчуг – Рыбное», «Красноярск – Иркутск» и т.д. и относится к особо опасному производству.

Территория данного производства составляет около 42 га и имеет три конструктивные схемы сооружения линейной части нефтепроводов: надземная, наземная и подземная. При использовании наземной схемы прокладка труб находится на поверхности спланированного грунта или на искусственно возделанном основании. При надземной схеме трубопровод укладывается на опоры, размещенные на конкретном расстоянии друг от друга, что имеет немаловажное значение для обеспечения технологической надежности трубопроводов. Как правило, необходимость в наземной или надземной схеме прокладки трубопроводов возникает при сооружении его в неблагоприятных энергоснабжающих устройствах дистанционного управления. Практический интерес представляет подземная укладка нефтепроводов, протяженностью почти 97 %. Согласно этой схеме, трубопроводы проходят ниже естественной поверхности земли и составляют не менее 1 метра. В этом случае транспортируемый продукт не подвергается резким перепадам температур.

Выявлено, что в течение эксплуатации нефтепроводы находятся в напряжении, вследствие поддержания постоянного внутреннего давления перекачиваемого сырья и выступают в роли сосудов высокого давления. К тому же из-за специфики перекачиваемого сырья являются чрезвычайно энергонасыщенными сооружениями. Данное производство представляет систему линейно-протяженных объектов и включает комплекс трубопроводов с отводами, головные сооружения, состоящие из перекачивающей станции и подводящих трубопроводов, с помощью которых сырье и нефтепродукты поступают в резервный парк, где находятся основная и напорная насосные станции, ремонтно-механические объекты, площадка запуска шаровых разделителей, фильтры тонкой очистки, системы общего и оборотного водоснабжения, а также энергоснабжающие устройства, устройства дистанционного управления запорной арматурой, переходами через естественные и искусственные преграды, приборами диагностики производственного оборудования.

Важное значение имеет резервуарный парк, который служит для хранения и перекачивания сырья и нефтепродуктов, их сортировки, а также выполняя функцию приемки в случае аварийной остановки трубопроводов в условиях залегания грунтов. Несмотря на то, что нефтепроводы представляют собой нить сооружений, при этом имеются устройства, с помощью которых отсекаются определенные участки при возникновении аварий для снижения объема потерь транспортируемого сырья и снижения негативного воздействия на элементы биосферы.

В качестве исходного сырья, поступающего на Рыбинский ЛПДС, выступает нефть – маслянистая светло- или темно-бурая горючая жидкость двух видов: сырьевая – природная и товарная, технологически переработанная на нефтеперерабатывающих предприятиях, и направляется потребителям. Технология переработки углеводородного сырья определяется ее физико-химическими свойствами.

Основными показателями качества нефти являются: состав фракций, плотность нефти, наличие воды, хлористых солей, различных механических примесей и серы. К технологическим показателям относятся: давление насыщенных паров, вязкость, содержание парафинов. Как известно, наличие механических примесей обусловлено характером залегания нефти и способами ее добычи, они состоят из высокодисперсных частиц твердых пород, которые образуются путем адсорбции на поверхности воды и, в свою очередь, стабилизируют эмульсию нефти. При перегонке нефти примеси частично оседают на стенках оборудования, при этом оказывают отрицательное влияние на прочность и износостойкость. Отложение парафина обусловлено тем, что температура стенок трубопроводов и производственного оборудования может быть ниже, чем у перекачиваемой жидкости, и в то же время частицы парафина, вследствие высокой концентрации или колебания температуры, прилипают к стенкам. К сожалению, это непременно приводит к уменьшению внутреннего сечения трубопроводов, а также снижению производительности всей системы.

Результаты исследования и их обсуждение

Результаты проведенных исследований показывают, что в основном повреждения нефтепроводов и всей технологической системы вызваны действием двух групп факторов. Факторы, связанные со снижением несущей способности трубопроводов, которые происходят вследствие наличия дефектов на стенках труб и непосредственного старения материала. Вторая группа факторов связана с увеличением нагрузок, воздействие которых проявляется при эксплуатации действующих объектов (деформация земной поверхности, давление, воздействие температур окружающей среды и перекачиваемого сырья, давление грунта под трубопроводами и т.д.). Одна из основных причин повреждений нефтепроводов, пролегающих под землей, связана с воздействием внешних сил, которые образуют поверхностные вмятины, разрывы сварных швов, трубопроводов. Так же распространены повреждения, возникающие при ремонтных и строительных работах на месте залегания трубопроводов, такие повреждения являются потенциально опасными, согласно статистике более 15 % аварий происходят по причине внешнего воздействия.

Весьма сложной проблемой являются коррозионные повреждения подземного оборудования, что обусловлено воздействием на металл различных газов и жидких электролитов, при этом образуется пленка, состоящая из продуктов коррозии, в результате толщина стенок внутри труб уменьшается равномерно, до 36 %.

Наибольшую опасность для нефтепроводов и объектов промежуточных станций представляют гидравлические удары и являются следствием внезапного отключения оборудования или при переключении задвижек, а также при образовании в трубопроводах воздушных пробок, которые могут вызвать точки давления, подобные гидравлическому удару. Также эксплуатационными нагрузками являются внутреннее давление жидкости в трубопроводах и температурный перепад.

Для предотвращения аварийных ситуаций и пожаровзрывоопасности на промышленных объектах, связанных с транспортированием и хранением углеводородного сырья, предлагается система мониторинга состояния трубопроводов, а также емкостей резервуарного парка с использованием различных геоинформационных систем, которые позволяют анализировать надежность работы производственного оборудования и управление эксплуатацией пространственно распределительных объектов. В систему мониторинга входит: информация об эксплуатационных характеристиках промышленных объектов, а также техническом состоянии производственного оборудования с условиями прокладки и залегания трубопроводов, местоположение на цифровой карте, характеристика трасы нефтепроводов, наличие на них дефектов в виде коррозии, расслоения, вмятин, возникновение возможных аварий.

Наряду с использованием геоинформационной системы предлагается осуществлять техническую диагностику объектов с целью обеспечения надежности работы производственного оборудования.

На современном этапе имеется ряд методов диагностирования производственного оборудования, которые позволяют выявить дефекты. Способ акустико-эмиссионной диагностики осуществляется в перемещении диагностической системы по трубопроводу под действием специальной жидкости, регистрации акустического излучения, а также создании волны локальных напряжений стенок трубопроводов. При этом производится регистрация возникающих сигналов акустической эмиссии. При акустической диагностике сварных швов производится ударное возбуждение акустических затухающих колебаний в расположенных вдоль сварного шва (участках) и последующая регистрация этих колебаний преобразователем с последующей обработкой результатов.

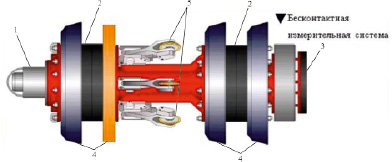

Наиболее эффективным методом для обеспечения надежности работы оборудования является диагностика внутритрубным канальным профилемером в виде снаряда батитермографа, представляющего собой герметичную капсулу с ведущими манжетами из мягкой резины с преобразователями продольной координаты. На каждом участке нефтепроводов, нуждающихся в диагностике, имеется камера пуска и приема средств очистки и диагностирования. Операция выполняется без остановки транспортируемого сырья. В запоминающем устройстве происходит одновременная регистрация и хранения данных спайдера, а также сигналов маркерных передатчиков.

Наличие дефектов и особенностей на трубопроводах и производственных объектах, их геометрические параметры и места расположений определяются по распечатке данных профилеметрии после пропуска профилемера по трубопроводу. Минимальное проходное сечение трубопроводов, необходимое для пропуска профилемера, составляет около 75 % внутреннего диаметра трубопровода. Чувствительность измерительной системы прибора около 2 мм. Точность измерения высоты вмятины на прямых участках трубопроводов составляет от 0,4 % – 0,6 % относительно внешнего диаметра трубы.

Внутритрубный профилемер ПРН 16. 1, 3 – передний и задний бамперы; 2 – спайдеры;

4 – манжеты; 5 – одометры

Заключение

Таким образом, применение геоинформационных систем и совмещение данных аппаратной диагностики имеет большое значение в формировании безопасности на нефтепроводах и распределительных объектах. Наряду с применением геоинформационных систем использовать технические решения с целью профилактики и ликвидации аварийных ситуаций, путем прогона внутритрубных диагностических снарядов для определения дефектных участков.

Предлагаемые мероприятия позволят заблаговременно выявить скрытые дефекты производственного оборудования и тем самым предотвратить возможные чрезвычайные ситуации.