На сегодняшний день особенно важно совершенствовать конструкции машин и аппаратов, применяемых в химической и пищевой промышленности, для создания высококачественных продуктов, при этом расходуя то же количество ресурсов на их производство, что и аналоги. Повышение энергоэффективности процесса и, следовательно, снижение теплового загрязнения атмосферы является основной целью современной промышленности. В результате повышения биологической и химической ценности продуктов питания, фармацевтических препаратов и химической продукции возрастет уровень здоровья населения, их употребляющего и использующего. Благодаря этому данные исследования можно считать актуальными.

В пищевой и химической промышленности нередко приходится сушить разнообразные продукта. Это вызвано тем, что высушенные вещества имеют ряд полезных свойств, таких как меньшая подверженность порче, простота в упаковывании и транспортировке, сохранение, при определенных режимах и способах сушки, своих вкусовых и биологических качеств. Эти особенности позволяют изготовить изделие, способное храниться на протяжении относительно долгого промежутка времени, будучи максимально компактным, и сохранять качества изначального продукта [1].

Большая часть готовых продуктов, в процессе их изготовления, на стадии обработки полуфабрикатов имеют жидкую или пастообразную структуру. Изменение их агрегатного состояния происходит благодаря обезвоживанию этих веществ. Относительно жидкообразных продуктов процесс сушки проводится, как правило, в распылительных сушилках. В этом есть определенные негативные стороны. Несмотря на то, что процесс удаления влаги в распылительных сушилках происходит очень быстро и на выходе получается продукт с большой процентной долей содержания сухих веществ, во время интенсивной тепловой обработки горячим теплоносителем высушиваемый продукт теряет большую часть своих биологически и химически полезных свойств [2].

Примером жидких веществ, высушиваемых в распылительных сушилках, являются: молоко, различные экстракты, кровь животных и многое другой. Так как эти продукты часто используются человеком, важно сделать их качественными и полезными. Этого можно добиться, обезвоживая их в сублимационных сушилках.

В самом начале сублимационная сушка возникла и развивалась в теоретическом и конструкционном направлениях для обезвоживания пищевых и биологически ценных материалов. Первые шаги в исследовании сублимации как способа сушки относятся к концу ХIX – началу ХХ вв. (Р. Альтман, 1890, Л.Ф. Шейкл, 1909, Б.В. Хамер и др.). Так как в этот период времени вакуумная техника пребывала на низком уровне развития, то сублимационная сушка не приобрела большой популярности. Первое свое значимое техническое применение вакуум-сублимационная сушка нашла во время Второй мировой войны. Это произошло из-за того, что появилась необходимость консервирования материалов биологического происхождения.

В данный момент технологии изготовления пищевых продуктов с применением сублимационного метода обезвоживания быстро развиваются во многих странах. Большое количество разнообразного сырья животного и растительного происхождения обезвоживается на сублимационных сушилках. Различные компании, расположенные в Англии, Дании, США, Германии, Франции, Японии, Голландии и Чехии, а также и во многих других странах организуют производство оборудования и изготовление продукции в масштабах массового потребления. Примером этого может служить США, где этим способом ежегодно перерабатывается более 100 тыс. т сырья органического происхождения.

Успехи промышленного развития способа вакуум-сублимационного обезвоживания получены на основе результатов продолжительной исследовательской деятельности российских и зарубежных ученых. При осуществлении сублимационной сушки влажного материала важно обеспечить подвод энергии к продукту в количестве, необходимом для замещения энергии, забираемой у материала сублимируемым льдом и в том числе для нагрева водяных паров подлежащих удалению. Из-за углубления фазовой зоны в толщу высушиваемого продукта появляется обезвоженная область, оказывающая сопротивление пару, покидающему внутренние слои материала и проникновению энергии в зону сублимации.

С целью достижения равновесия в этих процессах важно обеспечить соблюдение равенства

q = jL,

где q – количество энергии, идущей на сублимацию, Вт/м2; j – количество удаляемых водяных паров, кг/м2 с; L – скрытая теплота сублимации, Дж/кг.

Процесс вакуум-сублимационной сушки условно делится на три этапа: замораживание и стабилизация процесса обезвоживания; сушка с постоянной скоростью; сушка с убывающей скоростью.

Первый период сушки характеризуется формированием зоны сублимации, под конец которого температура поверхностного слоя продукта и его замороженной области соответствует давлению водяных паров в сублиматоре.

На этапе постоянной скорости сушки наблюдается сохранение неизменной температуры замороженного продукта и проявление ярко выраженной зоны сублимации. Во втором периоде, по большей части, испаряется замороженная влага, происходит углубление зоны сублимации в направлении центральной части продукта, фазовый переход воды происходит при статичной температуре.

В последнем периоде испаряется незамороженная влага по всему объему продукта. По завершению процесса сушки температура материала поднимается вплоть до температуры окружающей среды.

Сейчас, на практике, энергия подводится в зону сублимации посредством кондуктивных и радиационных источников. Минусом кондуктивных источников тепла является то, что в зону сублимации энергия подводится через непосредственный контакт высушиваемого продукта с нагревателем, что вызывает рост термического сопротивления осушенной зоны на протяжении всего процесса обезвоживания материала.

Значительно большее распространение получили радиационные источники тепла, так как они обеспечивают поглощение энергии не только на поверхности, но и в толще продукта [3].

Результаты исследования и их обсуждение

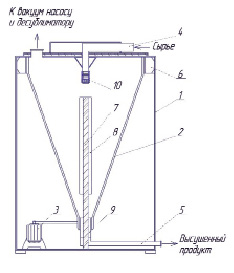

Недостаток сублимационной сушки заключается в том, что подобный способ энергозатратный, а значит, с его помощью следует обрабатывать только наиболее биологически ценные вещества. Несмотря на то, что данный подход экономически рациональный, он не достаточно эффективен, когда речь идет о продуктах питания и фармацевтических препаратах, все из которых должны быть максимально полезны для здоровья человека [4, 5]. Для решения этой проблемы была предложена комбинированная распылительная сублимационная сушилка [6]. В процессе ее технической модернизации получили барабанную сублимационную сушилку для жидких диспергируемых продуктов (рис. 1).

Рис. 1. Сублимационная сушилка для жидких диспергируемых продуктов: 1 – корпус; 2 – конический барабан; 3 – электродвигатель; 4 – загрузочный трубопровод; 5 – механическая самоочищающаяся форсунка; 6 – держатели; 7 – стойка; 8 – ИК-излучатели; 9 – клапан; 10 – разгрузочный трубопровод

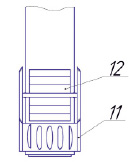

Аппарат состоит из корпуса 1, внутри которого вертикально установлен конический барабан 2, закрепленный в держателях 6. Электродвигатель 3 и цепная передача позволяют вращать барабан. Продукт подается через трубопровод 4 и распыляется механической самоочищающейся форсункой 10 (рис. 2) в рабочее пространство сублимационной камеры. Для обеспечения надежной и безотказной работы форсунки 10, она снабжается скребковым самоочистителем 11, который вращается посредством его зубчатого соединения с лопастями 12. Чем сильнее напор в подающем сырье трубопровода, тем быстрее вращаются лопасти 12, а значит, быстрее будет вращаться скребковый самоочиститель. Это обеспечит непрерывную работу механической форсунки во время работы аппарата. После поступления мелкодисперсных частиц в сублимационную камеру происходит моментальный процесс их самозаморозки, после чего частички попадают на вращающийся барабан 2 [7]. Чтобы замедлить скатывание частиц по барабану, его вращают для придания частицам центробежной силы. Скорость вращения подбирается такой, чтобы время пребывания продукта в сублимационной камере соответствовало требуемому значению. Вдоль центральной оси барабана установлена стойка 7, на которой закреплены ИК-излучатели, сообщающие высушиваемому продукту энергию. В конце пути высушенные частицы удаляются из аппарата посредством клапана 9 и по трубопроводу 5 идут на дальнейшую технологическую обработку.

Рис. 2. Механическая самоочищающаяся форсунка: 11 – скребковый самоочиститель; 12 – лопасти

В доказательство эффективности предложенного аппарата вычислим время сушки распыляемого продукта, а также угловую скорость вращения барабана, зависящую от времени сушки [8, 9]. За высушиваемое вещество примем кровь, диаметр частиц которой, распыляемых форсункой, равен dч = 10–5 м.

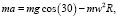

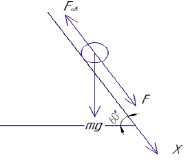

Каждая частица скатывается по барабану как по наклонному желобу, но ее затормаживает центробежная сила, создаваемая за счет вращения барабана. Примем, что наклон конуса барабана 60 градусов к горизонту. На рис. 3 показана схема сил, действующих на частицу.

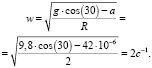

Направим ось X вдоль плоскости барабана, тогда центробежная сила будет направлена в противоположную сторону, а сила тяжести вниз, под углом 30 градусов к плоскости барабана. Равнодействующая двух сил F показана на рис. 3. Составим баланс сил:

где w – угловая скорость вращения барабана с-1;

R – средний диаметр барабана, R = 2 м.

Рис. 3. Схема сил, действующих на частицу

Сократим в правой и левой части уравнения массу:

В полученном уравнении неизвестно ни ускорение с которым движется частица, ни угловая скорость вращения барабана. Чтобы решить это равенство, подсчитаем время, необходимое на сушку частицы.

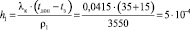

Толщина влажного поверхностного слоя:

м,

м,

где λк – значение эффективной теплопроводности материала, для крови равно 0,0415  ;

;

tдоп – максимальная допустимая температура поверхности продукта, tдоп = 35С;

tз – температура сублимации замороженного тела, tз = –15С;

ρ1 – плотность теплового потока, подводимого к частице, ρ1 = 3550 Вт/м2.

Так как влажный поверхностный слой охватывает весь объем частицы, то в расчетах будем использовать ее диаметр.

Как известно, время сублимационной сушки состоит из трех периодов.

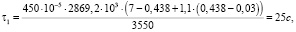

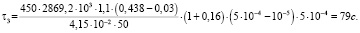

Время сушки первого периода:

где ρ0 – плотность абсолютно сухого продукта, ρ0 = 450 кг/м3;

rc – удельная теплота сублимации, принимаем 2857,5 кДж/кг;

uн, uкр, uк – начальное, критическое и конечное влагосодержание поверхностного слоя частицы кг/кг;

k – коэффициент, учитывающий увеличение энергии связи влаги с материалом, k = 1,1.

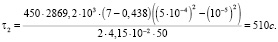

Время сушки второго периода:

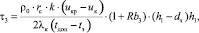

Время сушки третьего периода:

где Rb3 – число Ребиндера для третьего периода, Rb3 = 0,16.

Получили, что время, необходимое на сушку частицы продукта, 614 секунды. Именно столько времени частица должна скатываться по барабану, чтобы достигнуть требуемого влагосодержания. Зная время, начальную скорость движения частицы U0 = 0 и пройдённый путь S = 8 м, определим ускорение движения частицы:

Теперь вычисляем угловую скорость вращения барабана:

Заключение

Угловая скорость приблизительно соответствует двум третям полуоборота тарелки за секунду. Соответственно, сублимационная сушилка способна удалять влагу из мелкодисперсной частицы пищевых продуктов (в данном случае крови) и химических веществ диаметром 0,00001 м за 10,23 минуты. Так же данный аппарат может быть настроен на сушку веществ с другими исходными параметрами.

Таким образом, предложенная конструкция позволяет значительно сократить время сублимационной сушки, уменьшить затраты электроэнергии, следовательно, повысить энергоэффективность и снизить тепловое загрязнение атмосферы, а также получить на выходе высококачественный продукт, благодаря этому данную сушилку можно признать рентабельной для внедрения на соответствующие предприятия [10].