Уголь является одним из крупнейших источников органического сырья, мировые запасы которого превосходят запасы нефти и газа [1].

Важность изучения твёрдых горючих ископаемых определяется тем, что они являются не только основным источником энергии, но и могут быть ценным химическим сырьём [2]. Поиск альтернативных способов использования и переработки угля остается актуальным и по сей день, что связано с постоянным ростом потребления углеводородного сырья и постепенным истощением запасов лёгкоизвлекаемых нефтей [3]. В связи с этим в перспективе потребление угля и продуктов его переработки будет неуклонно расти.

Перспективным способом переработки и облагораживания углей является сверхкритическая флюидная экстракция, термическое растворение углей и другие термические процессы в среде различных растворителей. Одним из способов повышения эффективности данных процессов является механоактивационная обработка, которая является одним из целесообразных способов стимулирования термических превращений угля. Известно, что при интенсивном механическом воздействии происходят заметные структурные изменения органической массы угля, ведущие к увеличению его реакционной способности [4, 5].

Целью работы являлось изучение влияния механоактивационной обработки и последующего термолиза бурого угля в среде докритических и сверхкритических растворителей на его конверсию в жидкие продукты.

Материалы и методы исследования

В качестве объекта исследования взят бурый уголь Жиганского месторождения (Ленский угольный бассейн). Выбранный уголь имеет следующие исходные характеристики: Wa – 13,0–18,2 %; Ad – 8,4–13,9 %; Vdaf – 40,9–45,5 %; Qsdaf – 26,9–27,5 МДж/кг; Rо – 0,46 – 0.50 %, dr – 1,50–1,60 г/см3, определённые авторами данной статьи ранее [6]. Уголь предварительно механически измельчили и отобрали фракцию с размером частиц 0,16–0,31 мм. Затем измельчённый уголь гомогенизировали и высушили при температуре 110 °С.

Исходный уголь перед проведением термолиза в ряде экспериментов дополнительно подвергали механоактивационной обработке (МО). МО приводили на планетарно-центробежной мельнице АГО-2, скорость вращения 1395 об/мин, продолжительность обработки составляла 10 минут. Измельчение проводили в барабанах объёмом 100 мл, в качестве измельчающего тела использовали стальные шары диаметром 6 мм, объём которых составлял около 30 % от объёма ячейки, уголь загружали в количестве 30–40 % от объёма ячейки. Ячейку после загрузки угля и шаров продували аргоном через специальный клапан. Размер частиц, получаемых после МО, составлял около 2–4·10-6 мм (определяли с помощью оптического микроскопа).

В табл. 1 приведены данные по элементному составу высушенного гомогенизированного исходного угля и МО на шаровой мельнице АГО-2. После проведения МО в исследуемом угле снижалась доля кислорода с 22,59 до 21,69 % мас. и углерода с 61,22 до 60,82 % мас., при этом несколько возрастало содержание водорода с 4,94 до 5,31 % мас., что объясняется разрушением органической массы угля с образованием газообразных продуктов (главным образом углекислого газа). Содержание значительного количества углекислого газа (до 77,0 % об.) в газообразных продуктах МО угля указывает на протекание процессов декарбоксилирования кислородсодержащих функциональных групп органической массы угля (–COOH и –COOR), что приводит к снижению доли кислорода в МО угле (см. элементный состав в табл. 1).

Таблица 1

Характеристики исходного и механообработанного угля

|

Показатели |

Значения |

|

|

Исходный уголь |

МО в аргоне |

|

|

*Выход хлороформенного битумоида, % мас. |

0,283 |

0,578 |

|

Фракция, мм |

0,16–0,31 |

2–4·10-6 |

|

Элементный состав, % мас. на daf: |

||

|

сера |

0,18 |

0,17 |

|

азот |

1,30 |

1,29 |

|

углерод |

61,22 |

60,82 |

|

водород |

4,94 |

5,31 |

|

кислород |

22,59 |

21,69 |

|

Атомное отношение |

||

|

H/C |

0,96 |

1,04 |

|

O/C |

0,28 |

0,27 |

Примечание.* – выход хлороформенного битумоида определяли после измельчения, сушки и гомогенизации угля.

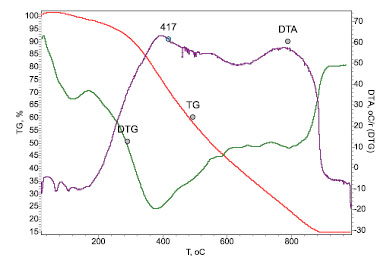

Термогравиметрический анализ (ТГА) угля проводили в среде гелия на дериватографе Q-1000 фирмы МОМ (Венгрия), навеска образца составляла 0,1 г. Нагрев образца проводили от 25 до 1000 °С со скоростью 10 °С / мин. Данные ТГА гомогенизированного исходного угля представлены на рисунке, из которого видно, что наиболее интенсивно деструкция угля протекает при температуре более 370 °С. Деструкция угля завершается при температуре более 880 °С, остаток после деструкции составляет около 15 % мас., что соотносится с таким показателем, как зольность (Ad = 8,4–13,9 %) из табл. 1.

Данные термогравиметрического анализа высушенного и гомогенизированного исходного угля

В качестве растворителей для проведения термолиза угля были выбраны вода и изопропиловый спирт (ИПС). Выбор воды в качестве среды обусловлен тем, что в сверхкритическом состоянии (при температуре выше 374 °С и давлении более 20 МПа [7]) резко возрастает ее растворяющая способность по отношению к органическим веществам. Сверхкритическая вода выступает не только в роли растворителя и среды для осуществления процесса термолиза, но и проявляет химическую активность [8–10].

Выбор ИПС обусловлен его высокой реакционной способностью, он может выступать в роли алкилирующего агента [11, 12] при достаточно мягких условиях. Сверхкритические условия для данного растворителя: температура – 235 °С, давление – 4,76 МПа [7].

После подготовки угля (гомогенизация и в ряде экспериментов МО) проводили термолиз угля в среде ИПС или воды в лабораторном реакторе высокого давления периодического типа фирмы Autoklav Engineers (США) с пропеллерной мешалкой и объёмом 100 см3. В реактор вносили 35,0 г угля и добавляли расчётное количество растворителя для достижения сверхкритических или докритических условий, через газовую линию продували реактор аргоном. Процесс проводили в течение 30 минут после достижения заданных условий (температура и давление) и постоянном перемешивании (1000 об./мин).

Термолиз угля в среде воды проводили при 380 °С (при условиях сверхкритической воды) и 360 °С (докритические условия), в среде изопропилового спирта были выбраны соответственно температуры – 242 и 230 °С.

После проведения термолиза реактор охлаждали до 25 °С, через кран на газоотводящей трубке отбирали газообразные продукты. После отбора газа содержимое реактора выгружали, продукты термолиза экстрагировали хлороформом на делительной воронке и методом центрифугированием отделяли нерастворимый твёрдый осадок.

Физико-химические показатели продуктов термолиза (вещественный состав, состав газообразных продуктов) определяли по методикам, традиционно применяемым в практике нефтяного анализа. Содержание асфальтенов, смол и масел в продуктах термолиза определяли по стандартной методике (СТО 1246-2011). Для осаждения асфальтенов пробу полученных продуктов разбавляли н-гексаном в объемном соотношении 1:40, выдерживая раствор в тёмном месте в течение суток, отфильтровывая выпавший осадок (асфальтены). Полученный осадок помещали в бумажный патрон и в аппарате Сокслета отмывали его н-гексаном от масел и смол, затем асфальтены из патрона вымывали хлороформом, отгоняли растворитель и сушили до постоянной массы.

Гексановый раствор из аппарата Сокслета присоединяли к деасфальтенизированному образцу, отгоняли избыток растворителя на роторном испарителе и наносили на слой активированного силикагеля марки АСК (соотношение 1:15), затем загружали полученную смесь силикагеля с адсорбированным материалом в экстрактор Сокслета и последовательно вымывали сначала масла н-гексаном и затем смолы смесью этанола и бензола. После удаления растворителя из элюата устанавливали содержание в изучаемом образце силикагелевых смол.

Содержание углерода, водорода, азота и кислорода определяли на элементном анализаторе Vario EL Cube, производство Германии. Газообразные продукты анализировали на хроматографе Кристалл-5000.

Результаты исследования и их обсуждение

Условия эксперимента (температура процесса, среда, предварительная МО угля) и состав продуктов, полученных в ходе термолиза, представлены в табл. 2. Из данных таблицы видно, что на выход продуктов влияют как среда, так и способ предварительной обработки угля (механоактивационная обработка). Наибольший выход продуктов наблюдается при термолизе в сверхкритической воде МО угля, конверсия при данных условиях составляет около 7,99 %. Термолиз МО угля в докритических условиях (в среде воды) позволяет достигнуть конверсии не более 6,31 %. Более высокая конверсия в водной среде объясняется как более высокой температурой процесса (из данных ТГА следует, что наиболее активно деструкция органической массы угля протекает при температуре более 370 °С), так и физико-химическими особенностями растворителя.

Таблица 2

Условия эксперимента и состав продуктов термолиза

|

Растворитель |

Вода |

Изопропиловый спирт |

||||||

|

Механообработка |

МО |

МО |

– |

– |

МО |

МО |

– |

– |

|

Температура, °С |

380 |

360 |

380 |

360 |

242 |

230 |

242 |

230 |

|

Выход продуктов, % мас. |

||||||||

|

Выход |

7,99 |

6,31 |

3,62 |

1,74 |

5,26 |

3,40 |

4,78 |

2,01 |

|

Состав продуктов, мас. % |

||||||||

|

Масла |

61,75 |

59,46 |

43,83 |

33,13 |

75,04 |

74,74 |

39,88 |

31,17 |

|

Смолы |

22,01 |

28,26 |

31,87 |

28,91 |

20,57 |

21,82 |

47,59 |

48,52 |

|

Асфальтены |

16,24 |

12,28 |

24,30 |

37,96 |

4,39 |

3,44 |

12,53 |

15,31 |

|

Итого: |

100,00 |

100,00 |

100,00 |

100,00 |

100,00 |

100,00 |

100,00 |

100,00 |

|

Состав газообразных продуктов, % об. |

||||||||

|

H2 |

4,1 |

2,0 |

1,7 |

0,9 |

1,1 |

1,1 |

0,2 |

0,1 |

|

CH4 |

10,2 |

3,2 |

6,8 |

3,2 |

0,4 |

0,6 |

0,1 |

0,1 |

|

C2H6 |

2,5 |

1,6 |

4,0 |

1,3 |

0,1 |

0,3 |

< 0,1 |

< 0,1 |

|

CO2 |

82,0 |

91,5 |

83,9 |

92,1 |

41,5 |

60,0 |

27,9 |

32,2 |

|

C3H8 |

0,8 |

0,8 |

1,6 |

0,9 |

0,6 |

1,1 |

0,3 |

0,7 |

|

C3H6 |

0,3 |

0,5 |

0,6 |

0,5 |

56,3 |

36,2 |

71,5 |

66,8 |

|

C4+ |

0,2 |

0,5 |

1,5 |

1,1 |

< 0,1 |

1,3 |

< 0,1 |

< 0,1 |

|

Итого: |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

При проведении термолиза не МО исходного угля в сверхкритических и в докритических условиях (растворитель – вода) выход продуктов снижается (в сравнении с термолизом МО угля) более чем в 2,2–3,6 раз и соответственно составляет 3,62 и 1,74 % мас.

В среде изопропанола максимальный выход жидких продуктов составляет 5,26 % мас. при термолизе МО угля в сверхкритических условиях. Использование не МО угля и термолиз в докритических условиях так же приводят к снижению выхода продуктов.

Кроме увеличения выхода продуктов, предварительная МО угля заметно влияет на состав получаемых продуктов. В продуктах конверсии МО угля увеличивается доля масел и снижается доля смол и асфальтенов (табл. 2).

На состав продуктов кроме МО также влияют и свойства растворителя, в котором проводится термолиз. Наибольший выход масел наблюдается при термолизе МО угля в среде ИПС, в данном случае содержание масел в продуктах составляет от 71,04 до 75,04 % мас., а содержание смол снижается до 21,82–24,57 % мас., асфальтенов до 3,44–4,39 % мас. Увеличение доли масел объясняется алкилирующей способностью ИПС при данных условиях [13]. А наиболее низкий выход масел и высокий выход асфальтенов в продуктах наблюдается при термолизе не МО угля в докритических условиях. Например, при термолизе в водной среде в докритических условиях не МО угля доля масел в получаемых продуктах составляет не более 33 % мас., асфальтенов более 37 % мас., смол более 28 % мас. (табл. 2).

Таким образом, из представленных в табл. 2 данных видно, что проведение термолиза в среде сверхкритических растворителей в сравнении с докритическими условиями позволяет увеличить в продуктах долю масел и снизить содержание смол и асфальтенов.

Из данных состава газообразных продуктов (табл. 2) видно, что в среде воды в сравнении с ИПС при термолизе угля образуется значительное количество углекислого газа, метана и водорода. Содержание углекислого газа колеблется от 82,0 до 92,1 % об., метана от 3,2 до 10,2 % об. и водорода от 0,67 до 4,20 % об. Более высокий выход углекислого газа, водорода и метана объясняется ещё и более высокой температурой процесса (в сравнении с термолизом в среде изопропилового спирта), что способствует протеканию процессов декарбоксилирования органической массы угля с образованием углекислого газа и воды [11].

При термолизе в среде ИПС снижается выход углекислого газа и водорода, но существенно увеличивается выход пропилена (от 36,2 до 71,5 % об.), что объясняется разложением изопропилового спирта в ходе термического процесса. При этом отмечается, что при термолизе МО угля доля углекислого газа увеличивается, а доля пропилена снижается – это объясняется более высокой доступностью органической массы угля после МО, которая, деструктируя, приводит к образованию углекислого газа (декарбоксилирование) и сама активно взаимодействует с алкилирующим агентом (изопропиловым спиртом).

Выводы

1. Показано, что на выход жидких продуктов в ходе термолиза угля влияет как предварительная МО, так и среда проведения термолиза. Наибольший выход продуктов – 7,99 % мас. – наблюдается после МО угля в аргоне и последующего термолиза в среде сверхкритической воды.

2. Показано, что МО угля и проведение термолиза в среде сверхкритических растворителей позволяет снизить в получаемых продуктах долю смол и асфальтенов и увеличить долю масел. Максимальный выход масел в получаемых продуктах достигается при термолизе в среде изопропилового спирта и составляет 74,74–75,04 % мас.

3. При термолизе угля в среде изопропилового спирта наряду с углекислым газом основным компонентом газообразных продуктов является пропилен, который образуется из-за деструкции изопропилового спирта.