Проблема повышения ресурса работы и эксплуатационных характеристик режущего инструмента решается преимущественно производством дорогих объемнолегированных сталей либо заменой сталей на спеченные металлокерамические материалы, преимущественно WC-Co. Однако все большее распространение начинают приобретать и способы поверхностного легирования – нанесение различных покрытий.

Одним из наиболее простых и распространенных способов нанесения покрытий является химико-термическая обработка (ХТО) [1], это диффузионный способ – когда деталь подвергают высокотемпературной выдержке в диффузионно-активной среде. Данный способ позволяет получать практически весь спектр известных на сегодняшний день диффузионных покрытий и даже такие покрытия, получить которые другими способами либо невозможно, либо значительно дороже. Например: цементация, азотирование, силицирование, борирование, хромирование, борохромирование, боротитанирование и др. [2, 3]. Широко используемая традиционная ХТО требует большого расхода электроэнергии в связи с длительностью высокотемпературных диффузионных процессов, хотя и повышает износостойкость инструмента, а это приводит к повышению стоимости изделия. Одним из наиболее перспективных методов ХТО является диффузионное борирование [4, 5], которому принадлежит лидерство в повышении таких свойств материалов, как износостойкость, теплостойкость и твердость поверхности [4, 6]. Ряд исследований воздействия насыщающих сред в виде обмазок при ХТО показал, что использование соединений бора с хромом в качестве добавки к карбиду бора значительно увеличивает срок службы деталей машин и инструмента [7, 8]. Борирование, хромирование, титанирование и совмещенные процессы (борохромирование, боротитанирование и боровольфрамирование) эффективнее, чем традиционно используемые цементация, азотирование и др., практически по всем параметрам свойств поверхностных слоев материала [9–11]. Боридные слои на сталях отличаются высокой износостойкостью, хромирование придает жаростойкость, а комбинированные покрытия совмещают в себе исходные свойства однокомпонентных. Работоспособность борохромированных слоев почти в два раза выше, чем борированных [9]. Однако известные методы получения таких упрочняющих покрытий несовершенны и достаточно трудоемки.

Процессы многокомпонентного насыщения позволяют сформировать многофазную структуру поверхностного слоя, обладающего комплексом полезных свойств [10, 12]. В ряде случаев ХТО является единственно возможным способом получения требуемых эксплуатационных свойств не только поверхности, но и изделия в целом [3, 12]. Более того, химико-термической обработкой можно получать такое сочетание свойств упрочненного изделия, которое другими методами получить невозможно [13, 14]. В этом случае ХТО можно рассматривать не как определенную операцию изготовления детали, а как метод получения принципиально нового конструкционного материала. Многокомпонентное насыщение разными элементами или насыщение ими наружной и внутренней поверхности изделия дает возможность создавать многослойные композиционные материалы с уникальными свойствами [15].

Следует отметить, что боридные слои, полученные диффузионным борированием, значительно (в 5–30 раз) повышают износостойкость упрочненных изделий, их теплостойкость (в 1,5–2 раза), а также и коррозионную стойкость [4, 6]. Однако у боридных слоев есть существенный недостаток – их высокая хрупкость, ограничивающая их более широкое распространение [4, 11].

Данная проблема может быть решена путем создания многокомпонентных покрытий на основе бора: борохромированием, боротитанированием и т.д. [9, 10].

Введение второго и последующих компонентов в покрытие позволяет не только снизить хрупкость боридного слоя, но также несколько ускорить процесс насыщения и повысить служебные свойства [3, 7, 14].

Цель исследования: изучение микроструктуры и физико-механических свойств упрочненных методами многокомпонентного диффузионного насыщения поверхностей спеченных керамических материалов из порошковой смеси, содержащей бор, хром и титан.

Материалы и методы исследования

В качестве насыщающей среды использовали самозащитную порошковую смесь, насыщение вели в камерной печи типа СНОЛ, оборудованной ПИД-контроллером «Термодат 16Е-3». Температура и время насыщения соответственно выбраны равными 1050 °С и 1,5 ч в соответствии с рекомендациями [7, 10]. Часть образцов после насыщения извлекали из контейнера и подвергали закалке в масле непосредственно с температуры насыщения (время нахождения образца на воздухе не превышало 2 с), другую часть охлаждали вместе с контейнером до комнатной температуры, после чего распаковывали.

Микроструктуру материалов и диффузионных покрытий изучали на поперечных шлифах. Также измеряли толщину диффузионных покрытий, микротвердость диффузионных покрытий и основного материала. Подготовку для исследования методами оптической, электронной и сканирующей микроскопии осуществляли с помощью прецизионного отрезного станка MICRACUT–201. Далее образцы для оптической микроскопии запрессовывали в бакелитовый компаунд с помощью автоматического программируемого пресса METAPRESS, после чего осуществляли шлифовку на автоматическом шлифовально-полировальном станке DIGIPREP. Шлифование поверхностей проводили вначале на алмазных шлифовальных кругах MAGNETO I 54 grid и далее – на дисках MAGNETO II с зернистостью 18 grid. В качестве смазочно-охлаждающей жидкости использовали воду. Полировку осуществляли на полировочных кругах с периодической подачей алмазной суспензии зернистостью 9, 6, 3, 1 мкм. На окончательном этапе осуществляли электролитическую полировку в электролите следующего состава: фосфорная кислота – 45 мас. %, серная кислота – 55 мас. %, уротропин – 10 г/л раствора. Рабочая температура раствора – 60–70 °С, плотность тока – 25–50 А/дм2.

Травление приготовленных шлифов осуществляли следующими реактивами:

– 5 % спиртовой раствор йода: позволяет идентифицировать боридные фазы (высокобористая фаза FeB не травится, оставаясь светлой, низкобористая фаза Fe2B окрашивается в темный цвет);

– 5 % спиртовой раствор азотной кислоты («Ниталь») – выявление общей микроструктуры, идентификация фазового состава боридных покрытий и основного материала;

– пересыщенный водный раствор пикрата натрия – идентификация боридных фаз. Высокобористая фаза окрашивалась в темный цвет, а низкобористая – в светлый.

Результаты исследования и их обсуждение

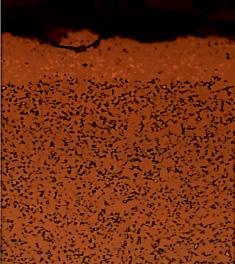

По результатам исследований установлено, что толщина диффузионных покрытий на образцах, не подвергавшихся закалке, в среднем в 1,15 раза превышает толщину диффузионных покрытий на закаленных образцах. Твердость основного материала на закаленных и незакаленных образцах ВК8 соответственно составила 1740 и 1470 HV0,1. Средняя микротвердость диффузионных покрытий на закаленных и незакаленных образцах ВК8 – соответственно 3400 HV0,1 и 2750 HV0,1. Толщина диффузионного слоя на закаленных образцах составила порядка 12 мкм. Имелись следы скола и выкрашивания диффузионного слоя. Толщина диффузионного слоя на образцах, не подвергавшихся закалке, составила порядка 17 мкм, следов скола и выкрашивания диффузионного слоя не обнаружено. Характерной для боридов игольчатой микроструктуры покрытия также не обнаружено. Согласно данным производственных испытаний, стойкость упрочненных диффузионным бор-хром-титанированием съёмных резцовых пластин из ВК8 на операции фрезерования литой стали оказалась в 1,8–2,1 раза выше стойкости неупрочненных.

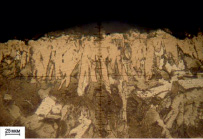

а) б)

в (x400)

Рис. 1. Микроструктура диффузионного слоя на стали Ст3: а) боровольфрамирование, б) борирование, в) боротитанирование стали 45

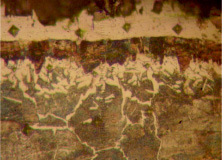

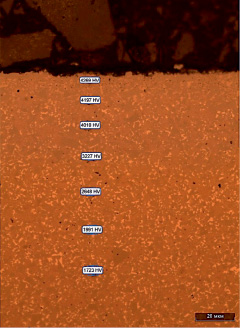

Рис. 2. Микроструктура диффузионного покрытия на спеченном материале Т5К10 с распределением микротвердости по сечению покрытия

Рис. 3. Микроструктура диффузионного покрытия на спеченном материале ВК8

Как видно из рис. 2 и 3, диффузионное покрытие на металлографическом шлифе явно выделяется только в случае диффузионного насыщения ВК8 (рис. 3), тогда как в случае материала Т5К10 (рис. 2) явно выраженных различий структур диффузионного покрытия и основы не наблюдается.

Борированные пластины из материала Т5К10 упрочняли без закалки, так как добавки карбида титана значительно повышают как твердость материала, так и его хрупкость. Поэтому во избежание растрескивания образцов при закалке вследствие термических напряжений, от операции закалки решено было отказаться.

Результаты дюрометрического анализа распределения микротвердости диффузионных бор-хром-титановых покрытий на материалах Т5К10 и ВК8 представлены в табл. 1 и 2.

Таблица 1

Распределение микротвердости диффузионного комплексного бор-хром-титанового покрытия на керамическом материале Т5К10

|

№ отпечатка |

|||||

|

Минимальная диагональ |

Максимальная диагональ |

Средняя |

HV (100 г) |

Расстояние, мкм |

|

|

1 |

4,47 |

4,48 |

4,48 |

4269 |

0 |

|

2 |

4,56 |

4,56 |

4,56 |

4197 |

10,7 |

|

3 |

4,77 |

4,75 |

4,76 |

4010 |

23,7 |

|

4 |

5,88 |

5,9 |

5,89 |

3227 |

39,9 |

|

5 |

6,95 |

6,99 |

6,97 |

2648 |

58,7 |

|

6 |

9,26 |

9,28 |

9,27 |

1991 |

78,6 |

|

7 |

10,41 |

10,45 |

10,43 |

1723 |

100 |

|

Среднее значение |

– |

– |

– |

3152 |

|

|

Глубина слоя, мкм |

97,2 |

||||

Таблица 2

Распределение микротвердости диффузионного комплексного бор-хром-титанового покрытия на керамическом материале ВК8

|

№ отпечатка |

|||||

|

Минимальная диагональ |

Максимальная диагональ |

Средняя диагональ |

HV(100 г) |

Расстояние, мкм |

|

|

1 |

8,54 |

8,91 |

8,73 |

2435 |

0 |

|

2 |

9,64 |

9,76 |

9,7 |

1971 |

16,6 |

|

3 |

9,64 |

9,79 |

9,71 |

1966 |

30,1 |

|

4 |

9,76 |

9,76 |

9,76 |

1946 |

52,8 |

|

5 |

10 |

10 |

10 |

1845 |

61,6 |

|

6 |

9,89 |

10,2 |

10 |

1845 |

84,8 |

|

7 |

10,3 |

10,3 |

10,3 |

1745 |

93,5 |

|

Среднее значение |

– |

– |

– |

1965 |

|

|

Глубина слоя, мкм |

76,5 |

||||

Выводы

1. Проведенные исследования показали возможность упрочнения спеченных керамических материалов ВК8 и Т5К10 методами многокомпонентного диффузионного насыщения из порошковой смеси, содержащей бор, хром и титан.

2. Толщина слоя диффузионного покрытия на этих материалах, устанавливаемая металлографическим методом, составляет 17–20 мкм, тогда как протяженность измененного слоя, измеренная дюрометрическим методом, достигает 70–90 мкм.

3. Средняя микротвердость упрочненного слоя при этом составляет 1965 HV0,1 для ВК8 и 3152 HV0,1 для материала Т5К10.

4. По данным производственных испытаний, стойкость упрочненных диффузионным бор-хром-титанированием съёмных резцовых пластин из ВК8 на операции фрезерования литой стали оказалась в 1,8–2,1 раза выше стойкости неупрочненных.