Агропромышленный комплекс является одной из значимых отраслей экономики государства. Степень его развития напрямую зависит от уровня механизации и доли применения современных технологий в области обработки земли и переработки полученного сырья. Республика располагает достаточными земельными площадями для их эффективного использования в производстве продукции сельского хозяйства и животноводства. Экономическое положение страны напрямую связано с агропромышленным комплексом. В свою очередь агропромышленный комплекс состоит из нескольких небольших структур. К ним относятся: обеспечение средствами производства в агропромышленном комплексе в области сельскохозяйственных культур и животноводства, а также заготовка, транспортировка, переработка и обеспечение конечных потребителей продукции промышленности.

Составляющей комплекса являются отрасли промышленности, выпускающие средства производства для сельского хозяйства и перерабатывающих сельскохозяйственную продукцию отраслей (сельскохозяйственное машиностроение, машиностроение, выпускающее оборудование для пищевой и легкой промышленности, минеральные удобрения и др.) [1]. Одним из направлений являются технологические машины для производства комбикормов. Техника, технические средства и оборудование являются ведущими элементами АПК, так как их совершенствование и применение играют решающую роль в увеличении производства и росте производительности труда. Выделяют четыре главных машиностроительных региона мира: Северная Америка, Европа, Восточная и Юго-Восточная Азия, Россия и страны СНГ. В развитых странах в составе общего машиностроения преобладает производство станков и оборудования. На долю США приходится около 45 % производственных мощностей, на долю стран Западной и Восточной Европы – 30 % мирового машиностроения. Япония производит наукоёмкую продукцию, развивая производство в новых индустриальных странах. В России и странах СНГ производится продукция ВПК, а также сельскохозяйственная техника, металлоёмкие станки и энергетическое оборудование. В развитых странах в составе общего машиностроения преобладает производство оборудования, станков, в развивающихся странах – производство несложного оборудования [2].

Уровень жизни населения страны зависит от состояния и темпов развития агропромышленного комплекса и особенно пищевой и перерабатывающей промышленности. На долю отраслей и предприятий этой сферы агропромышленного комплекса приходится 38 % от общего объема производства продукции [3]. АПК характеризуется особой сложностью, так как соотношение отраслей, входящих в него, выражает его структуру [4]. Поэтому этот сектор можно рассматривать с разных сторон.

Целью исследования является изучение и анализ существующих методов производства комбикормов, поиск рационального решения по улучшению конструкций и повышению качества получаемой продукции.

Технология производства комбикормов не представляет особых сложностей, но не обойтись без специального оборудования. Существует целая линейка агрегатов с разной производительностью и мощностью в помощь при производстве корма. Процесс производства комбикорма напрямую связан с тем, какую зерновую смесь нужно получить. Поэтому для изготовления рассыпчатых и гранулированных комбикормов используются разные технологические устройства.

Технология производства рассыпчатого корма проще, чем гранулированного. Затрат тоже меньше примерно в два раза, недостатком является срок хранения. Технология состоит из следующих этапов:

– измельчения зерновой смеси;

– разделения сечки на разные доли;

– перемешивания в заданных пропорциях;

– расфасовки.

Комплект оборудования для приготовления сыпучих комбикормов может состоять из измельчителя, дробилки, бункера, шнекового транспортера, смесителя, конвейера, весов.

Процедура производства и оборудование для гранулирования кормов намного сложнее. Таким образом, корм хранится дольше, а себестоимость гораздо выше. Этапы технологического процесса:

– измельчение зерновой смеси;

– разделение зерна на значительные доли;

– размешивание;

– изготовление гранулированной формы;

– охлажденияе готовой продукции;

– расфасовки.

Специализированные гранулирующие устройства, предназначенные для производства кормов, являются незаменимыми для обработки сырьевой массы. Они зависят от вида сырья, состава и типа конечного продукта [5]. В качестве оборудования для производства комбикормов выступают следующие устройства.

Экструдер. Устройство по переработке сырья в однородную массу. При экструдировании в машину подается простая смесь (предпочтительно зерновых), которая в процессе сжимается до 50 атмосфер с помощью шнека. При таком давлении происходит быстрая термообработка комбикорма, что позволяет сохранить большое количество витаминов и белков. Затем разогретая смесь проходит через нож-делитель и выбрасывается в бункер-накопитель. В результате гидроудара парами влаги, находящимися в зерне, происходит разрыв зерна. Это обеспечивает продукт такими характеристиками, как пористость и целостность, а также большая усвояемость продукта. Недостатком экструдера является относительно большая его длина, а именно на участке позади прессующего шнека, что увеличивает металлоемкость экструдера.

Гранулятор. Устройство для производства гранулированного корма из кормовых смесей и других сыпучих продуктов. Принцип действия гранулятора следующий: с помощью дозатора сырье подается в смеситель, где обрабатывается водой или паром и перемешивается. Затем смесь подается в пресс, где проходит следующий этап обработки – запрессовка в фильеры матрицы. Полученный продукт разрезается на гранулы механическим ножом.

Для подготовки сырья перед обработкой и последующим производством гранул применяют следующие устройства.

Сенорезки (соломорезки). Простейшими по устройству траворезками являются соломорезки, широко применяемые при измельчении грубых кормов (солома, стебли кукурузы и др.). Различают соломорезки дисковые и барабанные. В дисковых соломорезках массивные ножи, имеющие криволинейное лезвие, прикреплены к спицам маховика. Маховик с ножами приводится во вращательное движение вручную. В барабанных соломорезках ножи изогнутые с лезвиями, расположенными по винтовым линиям с углом подъема до 30 °[6].

Зернодробилка. Данное устройство предназначено для приготовления корма домашним птицам и животным. Устройство функционирует посредством центробежной силы вращающихся с большой скоростью ножей. В качестве измельчительного механизма используются два рифленых вала, приводимых в движение рукояткой. Валы закреплены в станине, причем параллельно с регулирующимся зазором между ними [7].

Предлагаемая конструкция

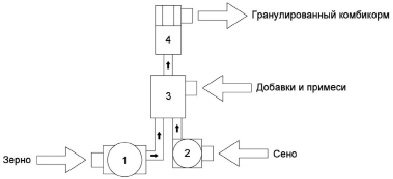

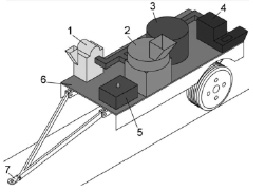

Предпосылкой создания мобильного гранулятора является транспортная составляющая, возникающая как при производстве, так и при доставке готовой продукции до места сбора сырья. Анализ известных устройств показал необходимость повышения производительности и качества производимой продукции. В 2017 г. объединенным коллективом кафедр технических вузов был разработан мобильный грануляторный комплекс АПК. Современные модели грануляторов выполняются в виде прицепов и прочих движущихся механизмов, либо при высокой мощности – в контейнерах. Разработка относится к устройствам для транспортных средств. На рис. 1 и 2 изображены принципиальная схема работы устройства и общий вид на платформе. Задачей, на решение которой направлено предлагаемое изобретение, является повышение качества производимой продукции и снижение ее себестоимости.

Рис. 1. Принципиальная схема работы комплекса

Рис. 2. Общий вид мобильного гранулирующего комплекса: зернодробилка 1, сенорезка 2, барабан-смеситель 3, гранулятор 4, электрогенератор 5, мобильная платформа 6, сцепное устройство 7

Работа комплекса осуществляется следующим образом: сырье в виде зерна подаётся в зернодробилку 1 и проходит через ротор, измельчаясь до необходимой фракции. Сено проходит через сенорезку 2, затем измельченные зерно и сено по шнековому трубопроводу подаются в барабан-смеситель 3. В барабане-смесителе под действием вращения сепаратора происходит перемешивание всех составляющих, в том числе вносимых добавок минералов и витаминов. Далее смесь подаётся по шнековому трубопроводу в гранулятор 4, где формируется конечная продукция в виде прессованных гранул. Размер и форму гранул можно выбирать в зависимости от потребностей предприятия, устанавливая соответствующую матрицу. Гранулирующий комплекс запитывается от переносного электрогенератора 5. Отличительной особенностью данного комплекса является наличие барабана-смесителя, что повышает равномерность перемешивания сырья, а также возможность его транспортировки, поскольку он размещен на подвижной платформе, в качестве которой выступает полуприцеп, что в свою очередь позволяет доставлять комплекс непосредственно к месту сбора сырья.

Анализ напряжённо-деформированного состояния конструкции рамы

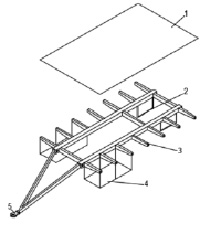

Платформа полуприцепа выполнена с учётом особенностей конструкции комплекса и с максимальной унификацией под его нужды, на рис. 3 изображена конструкция рамы. Лонжероны выполнены из труб квадратного сечения 100x100 мм, траверсы и поперечины из стальной прямоугольной трубы сечением 100x50 мм. Поверх рамы устанавливается стальной лист, который имеет набор универсальных креплений. Это позволяет заменять узлы и агрегаты комплекса, тем самым изменяя его производительность и область применения.

Рис. 3. Рама полуприцепа: Листовая сталь 1, крепление электрогенератора 2, усилительные опоры 3, опоры крепления отсеков

для запчастей 4, дышло 5

Во время эксплуатации прицеп воспринимает нагрузки от дорожного полотна и установленных на него агрегатов, крутящие и изгибающие моменты, поэтому необходимо выяснить соответствие конструкции рамы прицепа заявленным требованиям прочности [8, 9]. Проверочный расчёт выполнялся в программном комплексе SolidWorks [10]. В качестве значения нагрузки на конструкцию были взяты усредненные значения веса оборудования, все значения приведены в табл. 1.

Таблица 1

|

Название оборудования |

Размеры, Д*Ш*В, мм |

Вес, кг |

|

Сенорезка |

550*500*500 |

35 |

|

Зернодробилка |

250*250*440 |

11 |

|

Барабан-смеситель |

500*600*500 |

10 |

|

Гранулятор |

1300*800*1100 |

350 |

|

Электрогенератор |

1500*800*1120 |

520 |

|

Доп. оборудование |

50 |

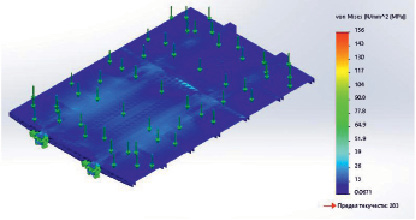

Также в процессе исследования конструкции были установлены максимальные значения нагрузки. Наиболее адекватное представление о напряжённо-деформированном состоянии конструкции даёт эпюра напряжений, построенная на деформированной конечноэлементной модели конструкции, показанной на рис. 4.

Результаты исследования и их обсуждение

В процессе проведения исследований на напряжения, перемещения и деформации конструкции рамы были получены следующие результаты, отраженные в табл. 2. Данные значения соответствуют максимальным значениям предела прочности материала, из которого изготовлена рама конструкции.

Рис. 4. Эпюра напряжений в конструкции рамы

Таблица 2

|

Материал |

Нагрузка, Н |

Напряжение, МРа |

Перемещение, мм |

Деформация, М |

|

Углеродистая сталь 1023 |

50000 |

155,608 |

1,64493 |

0,000652795 |

Заключение

По результатам проведенного анализа была осуществлена разработка мобильного гранулирующего комплекса, предназначенного для работы как в стационарных, так и в полевых условиях. Результаты исследования конструкции рамы полуприцепа в программном комплексе SolidWorks доказывают верность прочностных расчетов.