Теплообменные аппараты широко применяются во многих областях промышленности: энергетической, химической, нефтеперерабатывающей, пищевой.

Анализ данных по эффективности теплообменных аппаратов показывает необходимость их усовершенствования как на этапе проектирования новых, так и при использовании в работе – путем модернизации действующих аппаратов или отдельных элементов.

Задачи повышения эффективности работы действующих аппаратов решаются чаще всего путем устранения недостатков существующих конструкций, выявленных в процессе эксплуатации аппаратов, а при проектировании новых аппаратов основными направлениями разработок следует считать [1]:

– повышение тепловой эффективности;

– уменьшение массогабаритных характеристик (компактность);

– повышение надежности их работы;

– повышение качества продукции;

– увеличение производительности аппарата;

– снижение удельных энергозатрат.

Для создания усовершенствованных технологий и современного аппаратурного оформления, конкурентоспособного по сравнению с зарубежными аналогами, необходимы более подробные исследования процессов теплообмена в этой области, что неизбежно приведет к созданию нового конкурентноспособного оборудования. Модернизация и конструирование высокоэффективных аппаратов возможно с применением интенсифицированных поверхностей.

Опираясь на анализ многих исследователей [2–4] по применению интенсификаторов различного типа, можно сделать вывод, что пассивные методы интенсификации теплообмена весьма эффективны. К ним относятся, например, вставные интенсификаторы, турбулизирующие вставки, насадки, спиральные и витые трубы.

Одними из требований, предъявляемых при выборе того или иного интенсификатора теплообмена, являются:

– простота технологии;

– доступность изготовления;

– низкая материалоемкость;

– низкая стоимость.

Изучение методов интенсификации теплообмена в области ламинарного течения является актуальным направлением, особенно это связано с разнообразием теплофизических свойств сред и импортозамещением в различных отраслях промышленности, а также с разработкой новых контактных устройств.

Цель исследования: в данной статье рассмотрены различные методы интенсификации теплообмена с целью выбора наиболее эффективного для проведения процесса на ламинарном режиме течения.

Для этого в качестве примера рассмотрена задача работы реакторов, работающих по принципу вытеснения, когда необходимо организовать процесс теплообмена, реактор по своей конструкции похож на кожухотрубный теплообменник.

Материалы и методы исследования

Рассмотрим несколько методов интенсификации теплообмена:

1. Использование насадочных элементов, как инструмент интенсификации процессов переноса тепла в теплообменных аппаратах, относится к одному из успешно развивающихся методов интенсификации [5].

Каналы, образованные пустотами в слоях элементов, имеют сложную конфигурацию, благодаря этому, поток жидкости, двигаясь через насадочный слой одновременно обтекает отдельные элементы слоя, и движется внутри каналов сложной формы, что позволяет турбулизировать поток теплоносителя и приводит к увеличению скорости движения теплоносителя, а соответственно, и к повышению эффективности теплообмена.

2. Одним из перспективных методов интенсификации теплообмена считается применение профилированных трубок. Наиболее исследованными и апробированными в промышленности являются профильные витые трубки, используемые в серийных теплообменных аппаратах энергетических установок [6, 7].

Применение поверхностей теплообмена, образованных из профилированных трубок, обладает рядом преимуществ:

– повышение эффективности теплообмена как с внутренней, так и с наружной стороны поверхности;

– методика накатки достаточно проста;

– не требуется изменения существующей технологии сборки теплообменников.

3. Также существует группа интенсификаторов теплообмена, основанная на интенсификации процессов переноса лишь в пристенном слое теплоносителя, которая при умеренном увеличении теплоотдачи не требует для своего функционирования большого перепада давления, например увеличение площади поверхности теплообмена посредством оребрения. Наличие на поверхности теплообмена элементов шероховатости приводит к более раннему ламинарно-турбулентному переходу по сравнению со стандартными условиями, а также к турбулизации пристенного течения, тем самым это приводит к повышению эффективности процесса [8, 9].

Для решения поставленной задачи проведем сравнительную оценку тепловой эффективности представленных выше методов интенсификации, для этого запишем выражения с применением безразмерных комплексов Нуссельта.

Коэффициенты теплоотдачи в каналах с различными методами интенсификации

Для определения среднего коэффициента теплоотдачи для канала, заполненного хаотичными насадочными слоями, используем модели турбулентного пограничного слоя в одномерной постановке с применением функций турбулентного обмена Owenа с учетом затухания турбулентных пульсаций в вязком подслое.

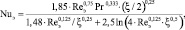

Запишем [10] выражение числа Нуссельта для канала с хаотичными насадками

(1)

(1)

где Reэ = uср•dэ /ν – число Рейнольдса эквивалентное; Pr – число Прандтля; ξ – коэффициент гидравлического сопротивления насадочного слоя; uср = u0 / εсв –средняя скорость среды в насадке, м/с; u0 – скорость среды, м/с; dэ = 4∙εсв / а ν – диаметр насадки эквивалентный, м; εсв – свободный объем насадки, м3/м3; аν –удельная поверхность насадки, м2/м3; ν – коэффициент кинематической вязкости, м2/с..

Таким образом, выражение (1) позволяет определить средний коэффициент теплоотдачи в каналах, заполненных хаотичными насадочными элементами, при этом об изучаемом объекте моделирования вводятся наименьшее количество эмпирических параметров и необходимой информацией является эквивалентный диаметр насадки (dэ) и коэффициент гидравлического сопротивления насадочного слоя (ξ).

Хотелось бы отметить, что коэффициент гидравлического сопротивления насадочного слоя определяется экспериментально по значениям потерь давления ΔР на основе известного выражения Дарси – Вейсбаха.

Коэффициент гидравлического сопротивления для седлообразных насадок имеет вид [11]

(2)

(2)

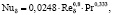

Число Нуссельта в пучках витых труб находится как [7]

(3)

(3)

где Reδ – u0∙δ /ν; δ – эффективная толщина пристенного слоя, м.

Эффективная толщина пристенного слоя в пучке витых труб находится как [7]

(4)

(4)

где Frм = S2/(d•dэ) – критерий, характеризующий соотношение между инерционными и центробежными силами в пучке витых труб; S – шаг закрутки профиля трубы, м; d – максимальный размер овального профиля трубы, м.

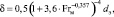

Число Нуссельта для оребренной поверхности находим из выражения [9]

(5)

(5)

где Red = u0∙d /ν – число Рейнольдса; h – высота ребра,м; δ – толщина ребра, м; β – характеристика эффективности прямых продольных ребер; S – шаг ребра по окружности канала (трубы), м..

Значение характеристики эффективности прямых продольных ребер определяется как [9]

(6)

(6)

где th(mh) – гиперболический тангенс произведения mh, определяемый по табличным данным [12], m – рассчитывается по формуле

(7)

(7)

где α – коэффициент теплоотдачи в канале (трубе), Вт/(м2•К), λр – коэффициент теплопроводности материала ребра, Вт/(м•К) [13].

Шаг ребер по окружности канала (трубы) определяем из выражения [9]

(8)

(8)

где dн – наружный диаметр канала (трубы), м; n – число прямых продольных ребер.

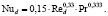

В качестве базовой поверхности принимаем гладкий канал (труба без интенсификатора).

Тогда запишем число Нуссельта для гладкого канала (трубы) без интенсификатора (при Red < 2300) [12]

(9)

(9)

Результаты исследования и их обсуждение

В качестве рассматриваемых интенсификаторов были выбраны следующие:

1) седлообразная насадка Инталокс (разм. 12,5 мм) с техническими характеристиками: dэ = 0,005 м, аν = 625 м2/м3, εсв = 0,78 м3/м3 [11];

2) профильные витые трубы с числом труб N ≥ 37;

3) нанесение оребрения на поверхность теплообмена (h = 0,013 м; δ = 0,001 м; n = 20).

Режим течения – ламинарный (при Red < 2300).

Для сокращения трудоемкости расчетов и повышения качества уровня результатов все расчеты выполнялись с применением программного обеспечения Mathcad 15.

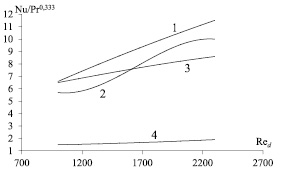

На основе проведенных расчетов построена зависимость теплоотдачи от режима течения Red для различных методов интенсификации при ламинарном режиме течения среды (рисунок).

Как видно из рисунка, при процессе теплообмена на ламинарном режиме в канале (трубе без интенсификатора) значение коэффициента теплоотдачи невысокое. Все три рассматриваемых метода интенсификации позволяют увеличить теплоотдачу в 1,5–3 раза по отношению к гладкой трубе.

Насадочные элементы, как интенсификаторы теплообмена, показывают наилучшие значения по сравнению с другими двумя методами. Это объясняется принципом действия насадочных элементов в канале, а также особенностями их формы. Использование насадочных элементов позволяет турбулизировать поток теплоносителя, что приводит к уменьшению термического сопротивления конвективному переносу тепла, или же к непосредственному разрушению и турбулизации самого пограничного слоя, а минимум застойных зон жидкости и омертвления поверхности в местах контакта элементов делают их применение более эффективным.

Использование витой трубы способствует созданию условий, когда поверхности теплообмена аппарата равномерно омываются теплоносителем без образования застойных зон или труднодоступных участков, что позволяет совершенствовать аэродинамику трубных пучков и повысить тепловую эффективность аппарата. Как показывает график, использование витой трубы, как интенсификатора теплообмена, показывает хорошие результаты при значениях чисел Рейнольдса от 1600 и далее. Тем не менее использование витой трубы уступает насадочным элементам, это можно объяснить влиянием расположения витой трубы в пучке труб.

Нанесение оребрения наиболее выгодно при значениях чисел Рейнольдса до 1600, далее с увеличением числа Рейнольдса зависимость тепловой эффективности от режима течения имеет примерно линейный характер и уступает двум другим интенсификаторам.

Зависимость средней теплоотдачи от режима течения Red для различных методов интенсификации: 1 – в канале, заполненном хаотичным насадочным слоем (седла Инталокс); 2 – в пучке витых труб с N ≥ 37; 3 – в канале (трубе) с оребренной поверхностью; 4 – в канале (трубе) без интенсификатора

Выводы

Таким образом, проведенный анализ позволяет рекомендовать применение насадочного слоя как интенсификатора теплообмена в канале (трубе) при ламинарном режиме течения. Хотя применение насадок и приводит к высокой эффективности процесса, насадки имеют достаточно высокие значения коэффициента гидравлического сопротивления, которые в ряде случаев возрастают значительно быстрее, чем значения коэффициента скорости переноса частиц.

Поэтому задача интенсификации теплообмена сводится к поиску таких оптимальных условий проведения процессов, которые, максимально увеличивая интенсивность процесса, одновременно минимально увеличивали бы гидравлическое сопротивление в каналах с интенсификаторами.

Следовательно, выбор наиболее эффективных интенсификаторов необходимо производить на основе всестороннего анализа для всей энергетической установки в целом.