Применение в процессах водоочистки гидродинамической и акустической кавитации в сочетании с так называемыми в англоязычной литературе «Advanses Oxidation Processes», основанными на формировании в растворе высокореакционноспособных кислородсодержащих радикалов, привлекает большой научный интерес современных исследователей [1–3].

При кавитации в водных растворах на границе кавитационных пузырьков (микрополостей) и жидкости при их схлопывании происходит рост температуры и давления. Установлено, что внутри схлопывающихся кавитационных микрополостей возникает высокое давление и температура достигает 5000 К. В условиях кавитация при разложении воды происходит образование пероксида водорода, гидрокисильных радикалов, способных вступать в окислительно-восстановительные реакции с органическими и неорганическими молекулами, присутствующими в воде [4–6].

В коллапсирующих микропузырьках, как в микрохимических реакторах, в экстремальных условиях активируются различные физико-химические процессы, и реализуется возможность для протекания окислительно-восстановительных реакций, которые не осуществимы при нормальных условиях.

В мировой научной литературе, при изучении сонохимических превращений используют генераторы акустических колебаний в широком частотном диапазоне, от 20 кГц и до 2 МГц. Наиболее изучено действие в комбинированных окислительных системах (US/Н2О2, US/О3) средне- и низкосреднечастотного ультразвука (US). При этом исследователями отмечается, что низко- и среднечастотные установки отличаются достаточно низким коэффициентом полезного действия и являются энергоемкими и это их основной недостаток.

Генераторы гидродинамической кавитации, устройства струйного и роторного типа в настоящее время достаточно широко используются во флотационных установках для очистки сточных вод, в том числе и сильнозагрязненных (нефтесодержащие стоки, стоки целлюлозно-бумажных и кожевенных производств и др.). При этом влияние основных параметров (давления, температуры, объема и состава раствора), а также типа генерирующих устройств при практической реализации процесса гидродинамической кавитации на механизмы окислительно-восстановительных реакций и скорость их протекания изучено недостаточно.

Цель исследования: экспериментальное моделирование процессов окисления соединений железа в условиях низконапорной гидродинамической кавитации (НГДК), генерируемой в устройстве струйного типа.

Материалы и методы исследования

Исследования проводились на модельных растворах сульфата железа (II), приготовленных на дистиллированной воде и имитатах, приготовленных на водопроводной воде с концентрацией железа 2–10 мг/л. Пилотные, укрупненные лабораторные испытания проводили на подземной воде п. Истомино (Республика Бурятия, Кабанский район). Глубина скважины – 38 м. Гидрохимические показатели водопроводной и подземной воды получены в аккредитованной лаборатории ФБУ «Бурятский ЦСМ» и лаборатории инженерной экологии БИП СО РАН (табл. 1). Концентрацию железа (II) в растворах до и после обработки определяли фотометрическим методом по ПНД Ф 14.1:2:3.2-95. Удельную электрическую проводимость, реакцию среды и концентрацию растворенного в воде кислорода контролировали прибором Multi 3410, снабженным электродами FDO®925, SenTix®940 и TetraCon®925 (WTW).

Таблица 1

Гидрохимический состав воды, использованной в исследованиях

|

Показатель |

Водопроводная |

Подземная |

|

рН |

7,44 ± 0,2 |

7,39 ± 0,2 |

|

(Mg), мг/л |

9,9 ± 0,3 |

15,2 ± 0,3 |

|

(Cl-), мг/л |

0,47 ± 0,09 |

6,88 ± 1,04 |

|

(SO42-), мг/л |

16,72 ± 3,54 |

3,61 ± 0,62 |

|

Fe (II), мг/л |

н/о |

3,35 ± 0,37 |

|

Fe общее, мг/л |

н/о |

4,29 ± 0,48 |

|

(NO3-), мг/л |

4,92 ± 0,73 |

0,43 ± 0,05 |

|

(NO2-), мг/л |

<0,1 |

<0,1 |

|

(NH4+), мг/л |

<0,05 |

0,96 ± 0,28 |

|

(HCO3-), мг/л |

138 ± 18 |

271 ± 43 |

|

Жесткость, мг-экв/л |

2,81 ± 0,59 |

4,56 ± 0,66 |

|

Удельная электрическая проводимость, мкСм/см |

242 ± 9 |

444 ± 13 |

|

(Ca), мг/л |

37,12 ± 0,86 |

63,8 ± 1,7 |

|

(Na), мг/л |

10,43 ± 2,69 |

7,64 ± 1,39 |

|

Общий органический углерод, мг/л |

4,7 ± 0,9 |

20,8 ± 5,6 |

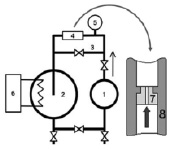

Экспериментальная установка (рис. 1), использованная в данных исследованиях, состояла из центробежного многоступенчатого насоса Grundfos CRNE-15, снабженного преобразователем частоты (1), бака-усреднителя объемом 7 л (2), в котором поддерживалась термостатом (6) постоянная температура 20 °С, линию для интенсивного и быстрого перемешивания раствора (3), напорную линию, включающую генератор кавитации (4), снабженный форсункой из фторопласта (7), которая размещена в проходном штуцере с плечиками (8) и манометр (5). При работе установки рабочий раствор из бака-усреднителя насосом по подающей линии направляется в генератор, где развивается кавитация за счёт формирования области пониженного давления. Все элементы установки выполнены из материалов, стойких к агрессивным средам.

а) б)

Рис. 1. Схема установки (а) и фото кавитационной камеры (б)

Результаты исследования и их обсуждение

Предварительно были проведены расчеты, конструирование, изготовление и испытание лабораторного стенда, для генерирования низконапорной гидродинамической кавитации с использованием устройства струйного типа (рис. 1).

Известно, что перед входом в форсунку жидкость приобретает наибольшее ускорение и в этой области проявляются максимальные разрывные силы, что ведёт к разрыву сплошности среды, формированию микропузырьков и реализуются высокоэнергетические процессы.

Гидродинамические характеристики, описывающие работу устройства, представлены в табл. 2. Данные показывают, что при увеличении рабочего давления в системе увеличивается производительность устройства, увеличивается скорость потока жидкости, снижается число кавитации, что является важным параметром при переходе системы из бескавитационного течения в кавитационное.

Таблица 2

Характеристики процесса гидродинамической кавитации

|

D, мм |

ω, м2 |

P, атм |

Q, л/мин |

U, м/сек |

σ |

W, Вт*ч |

|

4 |

12,5·10-6 |

0,4 |

5,1 |

6,76 |

4,33 |

82,4 |

|

1,1 |

7,3 |

9,68 |

2,12 |

127,2 |

||

|

2,2 |

11,0 |

14,59 |

0,93 |

204,6 |

||

|

3,0 |

13,0 |

17,24 |

0,67 |

305,7 |

||

|

4,1 |

14,4 |

19,10 |

0,54 |

416,4 |

||

|

5,2 |

16,0 |

21,22 |

0,44 |

475,0 |

Для расчёта числа кавитации использовали формулу

где Р – внешнее давление (101325 Па), ω – площадь поперечного сечения входного отверстия форсунки, Q – производительность устройства, n – скорость течения жидкости, равная  , Pн.п. – давление насыщенных паров (при температуре 20 °С 2338 Па), ρ – плотность воды (при 20 °С 998,2 кг/м3).

, Pн.п. – давление насыщенных паров (при температуре 20 °С 2338 Па), ρ – плотность воды (при 20 °С 998,2 кг/м3).

Известно, что условия для возникновения кавитации возникают лишь тогда, когда в рассматриваемом нами местном сопротивлении число кавитации достигает критического значения (предельно допустимого) sкр. Число кавитации связано прежде всего с коэффициентом местного сопротивления в бескавитационном режиме. Для местных сопротивлений, являющихся следствием изменения сечения потока, можно предложить следующую зависимость в первом приближении [7]:

где z – коэффициент местного сопротивления.

При внезапном сужении коэффициент местного сопротивления будет равен

По формуле А.Д. Альтшуля может быть найден коэффициент сжатия струи – e.

где w1 – площадь сечения в узком трубопроводе сжатой струи, w2 – площадь сечения узкой трубы. С использованием вышеприведенных формул для форсунки с диаметром входного отверстия 4 мм были рассчитаны sкр и Ркр (табл. 3).

Таблица 3

Рассчитанные значения коэффициента сжатия струи, коэффициента местного сопротивления и критического числа кавитации

|

d, мм |

ε |

ζ |

σкр |

Ркр, атм |

|

4 |

0,613 |

0,397 |

1,657 |

1,4 |

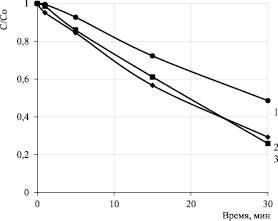

Исходя из расчетных значений критического числа кавитации (табл. 3) и чисел кавитации в рабочем режиме (табл. 2), можно сделать вывод, что для форсунки с диаметром входящего отверстия d = 4,0 мм, Ркр ≈ 1,4 атм. Таким образом, для дальнейших исследований процессов кавитации нами была использована в качестве генератора гидродинамической кавитации форсунка с диаметром входного отверстия d = 4,0 мм, и рабочее давление, равное 2,2 атм, так как число кавитации при этих условиях минимально допустимое, при минимальных затратах энергии. Сделанные выводы экспериментально подтверждают результаты по окислению железа (II) в водопроводной воде в условиях НГДК (рис. 2).

Рис. 2. Окисления железа (II) в водопроводной воде при рабочем давлении 1,1 атм (1); 2,2 атм (2); 4,4 атм (3). Fe2+исх = 10 мг/л. Диаметр форсунки 4 мм

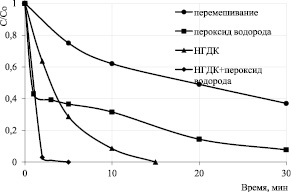

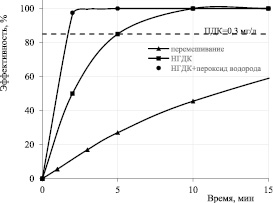

Рис. 3. Изменение концентрации Fe(II) в водопроводной воде в условиях НГДК. Fe2+исх = 2 мг/л, (Н2О2 )исх = 0,5 мг/л

Проведение процесса в условиях НГДК ведёт к увеличению начальной скорости окисления железа (II) практически в 8 раз, с 0,659 мкМ/мин до 5,20 мкМ/мин (рис. 3). После 10 минут обработки остаточная концентрация железа (II) снижается до установленных норм (≤ 0,3 мг/л, СанПиН 2.1.4.1074-01). Добавление пероксида водорода ещё больше ускоряет процесс окисления железа (II), начальная скорость достигает 17 мкМ/мин, а остаточная концентрация железа (II) после двухминутной обработки составила 0,05 мг/л.

Ускорение процессов окисления железа под воздействием гидродинамической кавитации, инициированной в низконапорных устройствах струйного типа, происходит как за счет дополнительного формирования in situ гидроксильных радикалов, так и за счет интенсификации массообменных процессов в формирующейся микродисперсной газожидкостной среде.

Таблица 4

Сравнительная оценка удельной энергоэффективности процессов обезжелезивания

|

Тип кавитации |

Окислитель |

Кавитационный выход, мг/МДж |

|

НГДК, роторная [8] |

Кислород воздуха |

36,5 |

|

НГДК, струйная |

Кислород воздуха |

90,7 |

|

Пероксид водорода |

480 |

|

|

Акустическая, высокочастотный ультразвук 1,7 МГц [9] |

Кислород воздуха |

12,8 |

|

Пероксид водорода |

44,5 |

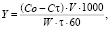

Анализ литературных данных [8, 9] и полученных нами результатов и позволил провести сравнительную оценку удельной энергоэффективности процессов обезжелезивания при кавитационном воздействии (табл. 4). Рассчитывали интегральный параметр, так называемый кавитационный выход («cavitational yield») по формуле [10]:

где Y – количество окисленного железа (II) в расчете на единицу затраченной энергии, мг/МДж;

τ – продолжительность процесса, мин;

V – объем обрабатываемого раствора, мл;

Co – начальная концентрация, мг;

Сτ – концентрация после обработки, мг;

W – потребляемая мощность, Вт.

Наиболее энергоэффективным является процесс обезжелезивания природных подземных вод {НГДК + пероксид водорода} с использованием генератора кавитации струйного типа, при этом максимальный кавитационный выход достигает 480 мг/МДж. Неоспоримым преимуществом генераторов НГДК струйного типа также является простота их масштабирования при переходе к промышленным установкам.

Результаты укрупненных испытаний (рис. 4) по обезжелезиванию природной подземной воды хорошо коррелируют с закономерностями, установленными на модельных растворах и имитатах в лабораторных условиях. Скорость окисления железа (II) при комбинированной обработке {НГДК + пероксид водорода} составила 17,4 µМ/мин.

Рис. 4. Окисление железа (II), содержащегося в природной подземной воде. [Н2О2] = 0,5 мг/л

При этом уже после двух минут обнаруживаются лишь следовые концентрации Fe2+ и очищенная вода соответствует гигиеническим нормативам (≤ 0,3 мг/л, СанПиН 2.1.4.1074-01 «Вода питьевая»).

Заключение

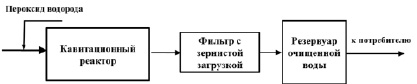

Таким образом, на основании результатов экспериментального моделирования предложен эффективный комбинированный метод обезжелезивания природных подземных вод, которая заключается в кавитационной активации процессов окисления железа (II) пероксидом водорода, происходящих в микро- и нанодисперсных газожидкостных средах, и разработана принципиальная технологическая схема обезжелезивания природных подземных вод (рис. 5), включающая обработку подземной воды пероксидом водорода с одновременным кавитационным воздействием и последующим фильтрованием через зернистую загрузку.

Рис. 5. Блок-схема технологии обезжелезивания природных подземных вод

Разработанная технологическая схема обезжелезивания может использоваться не только для кондиционирования природных подземных вод, но и для очистки шахтных и производственных оборотных вод.