Результаты приведенных в данной статье сведений подтверждаются многими источниками от конкретных патентов до уже предлагаемых на мировом рынке технической продукции устройств систем прямых электроприводов как, например, подруливающих устройств фирмы Brawn Boveri [1].

Ресурсосбережение является краеугольным камнем развития промышленного производства. Рассмотрение путей и способов достижения отмеченной цели является, несомненно, актуальным. В данной работе представлен путь развития силовой части электроприводов различных механизмов, так как вопросы электроснабжения и рационального управления им в основном решены.

Системы автоматизированного электропривода являются ведущими звеньями в преобразовании электроэнергии в необходимые другие формы для совершения механизмами необходимой формы работы. Исторически электропривод развивался так, что между рабочим органом механизма и его приводным электродвигателем (ЭД) существовал промежуточный, как правило, механический элемент: вал, муфта, редуктор, шкив, ремень и прочее. Это в основном объяснялось тем, что для движения рабочего органа требовались низкие скорости перемещений, а электродвигатели применялись относительно высокоскоростные, ввиду их большего кпд по сравнению с низкоскоростными. Это противоречие было частично устранено развитием использования полупроходных преобразователей для питания электродвигателей.

Следующим шагом стало исключение вышеназванных механических элементов между рабочим органом механизма и электродвигателем, то есть применение конструкций систем прямого привода [2–4].

Конструктивно их можно разделить на два класса. Первый, при котором рабочий орган находится внутри электродвигателя, [2–4] второй, когда он находится снаружи него [5]. Примерами первого варианта служат: подруливающие устройства морских судов, выпускаемые зарубежными фирмами [1, 2], патент винтолопастной электромагнитный движитель глубоководного применения [3], патент электродвигатель горнорудной мельницы системы прямого привода [4]. Примером второго класса служит патент электродвигатель рабочего органа перегрузочной машины системы прямого привода [5].

Существуют механизмы, в которых одновременно реализуются два класса. Примером служит патент винторулевая колонка системы прямого привода [6].

Следует подчеркнуть, что, несомненно, будущее развитие ресурсосберегающих технологий электроприводов за системами прямого бестрансмиссионного электропривода. Это объясняется следующими причинами:

1. Экономией материальных затрат на изготовление элементов привода (нет промежуточных элементов).

2. Экономией расходных материалов, например, таких как смазочные материалы для редукторов.

3. Экономией расходуемой электроэнергии в динамических режимах пуска, реверса, торможения из-за уменьшения моментов инерции.

4. Увеличения быстродействия из-за уменьшения времени протекания динамической части переходных процессов, а следовательно, повышения производительности механизма.

В феврале 2018 г. авторами получен патент [3]. Описанный в нем движитель содержит в неподвижной части цилиндрический корпус из карбида кремния с размещенным внутри него шихтованным ферромагнитным сердечником статора с трехфазной капсулированной обмоткой, пропитанной специальной смолой из диэлектрика, устойчивого к повреждению морской водой. Внутри сердечника статора, с зазорами по радиальному направлению, расположен шихтованный ферромагнитный сердечник ротора, имеющий полюса из постоянных ниодимовых магнитов и стержневую короткозамкнутую обмотку. Во внутренней цилиндрической полой части ротора без центральной ступицы размещены винтолопастные элементы движителя.

Внутри полых частей ротора и корпуса размещены сетчатые фильтры грубой и тонкой очистки морской воды.

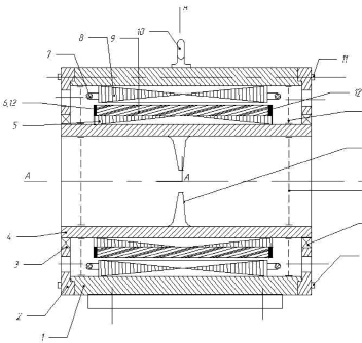

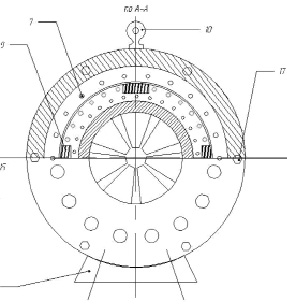

Модель винтолопастного электромагнитного движителя глубоководного применения устроена согласно чертежу на рис. 1 и рис. 2 следующим образом.

Рис. 1. Продольный разрез: 1 – корпус цилиндрический, 2, 19 – щит подшипниковый, 3, 16 – подшипник, 4 – трубчатый цилиндр, 5 – сердечник ротора шихтованный, 6 – кольцо короткозамкнутое, 7 – обмотка статора, 8 – сердечник статора шихтованный, 9 – постоянные магниты, 10 – рым-болт, 11, 17 – болты крепления, 12 – обмотка короткозамкнутая, 13 – фильтр сетчатый, 14 – лопасти винтовые, 15 – фильтр сетчатый, 18 – рама опорная

Рис. 2. Поперечный разрез: 7 – обмотка статора, 9 – постоянные магниты, 10 – рым-болт, 17 – болты крепления подшипниковых щитов, 18 – рама опорная

В цилиндрическом корпусе 1, из карбида кремния, размещен шихтованный из листов электротехнической стали сердечник статора 8, в пазах которого располагается трехфазная капсулированная электропроводящая обмотка 7, пропитанная водостойкой изоляцией. Внутри сердечника статора 8 на расстоянии рабочего зазора радиального направления расположен шихтованный из листов электротехнической стали сердечник ротора 5 с пазами для полюсов 9 постоянных ниодимовых магнитов Nd-Fe-B и пазами для размещения электропроводящих стержней пусковой обмотки с коротко- замыкающими кольцами 6, 12. Сердечник ротора напрессован на трубчатую конструкцию 4 из карбида кремния, внутри которого размещены сегментообразные винтовые лопасти 14 без центральной ступицы из композиционного материала. Внутри статора подвес ротора обеспечен работой двух керамических подшипников скольжения 3, 16, смазываемых и охлаждаемых забортной водой и размещенных в двух щитах 2, 19, фиксируемых по окружности болтами 11 с резьбой. Винтовые лопасти с двух противоположных сторон осевого направления защищены сетчатыми фильтрами грубой очистки морской воды, и они фиксируются по внутренней поверхности цилиндра подвесок.

Рабочий зазор между сердечниками статора и ротора, с двух противоположных сторон осевого направления, защищены сетчатыми фильтрами 15 тонкой очистки морской воды, и они фиксируются к внутренней цилиндрической части корпуса модели, а сам корпус 1 опирается и фиксируется на опорной раме 18.

В сердечнике ротора имеются цилиндрические сквозные отверстия, параллельные стержням короткозамкнутой обмотки ротора, и они служат для циркуляции морской воды при работе модели, улучшая теплоотвод и поддерживая допустимую рабочую температуру элементов модели.

Для возможности транспортировки всей конструкции имеется рым-болт 10, фиксируемый к корпусу.

Описываемый винтолопастной электромагнитный движитель глубоководного применения работает следующим образом. При подаче трехфазного напряжения промышленной частоты или частоты обусловленной работой специального преобразователя на обмотку 7 статора от возникающего тока появляется бегущее вдоль окружности магнитное поле. Магнитный поток от этого поля замыкается через сердечники статора 8 и ротора 5, проходя дважды через рабочий зазор.

Во встречном направлении по аналогичному контуру замыкается магнитный поток, создаваемый двумя соседними постоянными магнитами радиальной намагниченности, а также поток создаваемый током короткозамкнутой обмотки 12, 6, который проходит по ней от индуктированной электродвижущей силы. Взаимодействие перечисленных потоков приводит к появлению тангенциальных электромагнитных сил, совокупные действия которых создает результирующий электромагнитный момент, вращающий ротор и лопасти винта.

Ввиду кривизны поверхностей лопастей винта образуются силы реакции морской воды осевого направления, совокупное действие которых приводит к поступательному перемещению объекта, на котором посредством опорной рамы 18 зафиксирован (закреплен) движитель.

Ко всему вышеизложенному следует обратить внимание на нижеследующее относительно разработки, проектирования, расчетов и конструирования конкретного варианта системы без трансмиссионного электропривода рабочего механизма, предназначенного для исполнения необходимого технологического действия.

В начале разрабатываются все конструированные элементы, являющиеся ведущими звеньями в преобразовании энергии электродвигателя в совершении необходимых действий технологического процесса [12, 13].

1. Например, для подруливающего устройства и электромагнитного движителя морского объекта это гребной винтолопастной винт, [8, 10, 12] лопасти которого без центральных ступиц и вала закреплены внутри цилиндра. Снаружи последнего размещены сердечник ротора с короткозамкнутой обмоткой и постоянными магнитами электродвигателя переменного тока [9, 10].

Здесь возможны два варианта: один при проектировании нового судна, когда необходимо определить размеры гребного винта, второй, когда размеры винта известны при реконструкции винторулевой группы судна, так же как и мощность электропривода.

В первом случае по формуле Э.Э. Папмеля [8] рассчитывается необходимая буксировочная мощность NR судна при известной длине L, ширине B, осадке T судна, объёме водоизмещения V, скорости судна US. Рассчитывается буксировочное сопротивление R, полная сила упора P, создаваемая гребным винтом, и определяется диаметр гребного винта DB с учетом коэффициента полезного действия, буксировочная мощность определит и мощность синхронного электродвигателя P2.

Диаметр винта DB определит и внутренний диаметр шихтованного сердечника ротора, наружный диаметр которого D2 рассчитывается известной зависимостью [7] с учетом числа пар постоянных магнитов возбуждения, то есть соответственно частоты питания обмотки статора и синхронной скорости вращения ротора с гребным винтом.

Диаметр (D2 + 2δ) определит первый главный размер синхронного электродвигателя D1 = D2 = 2δ, где δ – рабочий воздушный зазор, а второй главный размер синхронного электродвигателя – активная длина сердечников 1δ определится через допустимые электромагнитные нагрузки машины и мощность P.

Описанное соответствует варианту, когда оконечные наружные кромки лопастей винта закреплены внутри специального магнитопроводящего цилиндра, на наружную, радиальный размер поверхности которой сердечник определит внутренний диаметр ротора, на поверхность которого насажен сердечник ротора, то наружный диаметр сердечника ротора D2 определяется согласно вышеназванной зависимости из [7].

2. Например, для привода грузовой лебедки или механизма подъема груза крана и механизма перемещения крана это несущий нагрузку цилиндр, внутри которого размещены все элементы электродвигателя обращенной конструкции [9–11].

Для второго вышеотмеченного варианта выполняются действия согласно первому варианту, начиная с шага об известности диаметра лопастей винта.

Для приводов, в которых полезную рабочую нагрузку несут цилиндры, насаженные на сердечники роторов обращенных электродвигателей, с известным числом оборотов и наружными и внутренними диаметрами этих цилиндров расчет ведется с определения диаметра D2 сердечника ротора по вышеназванной зависимости [7], который и определит первый главный размер электродвигателя. Далее, используя допустимые электромагнитные нагрузки и значения (D2 + 2 δ), рассчитывают активную длину сердечников ротора, статора.

Таким образом, для примера 1 лопастей винта и его осевое тяговое усилие при известном числе мощность электродвигателя, а для примера 2 тангенциальное усилие силового цилиндра при известном числе оборотов определяет также потребную мощность электродвигателя. По значению мощностей электродвигателей и диаметра рабочих зазоров электродвигателя через машинную постоянную определяются осевые длины сердечников электродвигателя.

В заключение подчеркнем, что эта информация относится к системам прямого привода самых различных механизмов, которые являются прерогативой самых различных отраслей промышленного машиностроения подведомственных самым различным организационным структурам.

Поэтому считаем необходимым создание в России таких структур, которые бы своевременно анализировали тенденции развития прорывных технологий и принимали бы организационные меры по их своевременной реализации в практическом производстве.

Системы бестрансмиссионного или прямого электропривода для широкого класса производственных механизмов морского и речного транспорта, береговых промышленных производств обеспечивают широкое ресурсосбережение: в трудозатратах и материалах изготовления, в энергозатратах и повышают производительность механизмов.