Современные технологии позволяют получать из базальтовых и алевролитовых пород супертонкие волокна различного диаметра и длины. Такие волокна широко используются при изготовлении различных теплоизоляционных изделий, таких как прошивные маты, плиты различной плотности и жесткости [1–3]. Полученные на основе таких технологий изделия обладают высокими теплоизоляционными характеристиками и поэтому широко используются для теплоизоляции различных сооружений и устройств.

Базальтовые волокна становятся весьма перспективным материалом, если принять во внимание большие запасы базальтовых и алевролитовых пород в Кыргызстане и хорошо отработанные технологии получения волокон с помощью электрического нагрева [4].

Большие запасы алевролитового сырья в Кыргызстане предопределили результаты исследования, представляющего собой сравнительный анализ состава и свойств супертонких волокон, полученных из базальта и алевролитового сырья, с целью широкого использования алевролита при производстве супертонкого минерального волокна.

Цель исследования: сравнительный анализ характеристик супертонких волокон из базальта и алевролита, добываемых в Кыргызстане, с целью промышленного производства супертонких волокон на основе алевролита.

Материалы и методы исследования

Технологический процесс получения супертонких волокон из алевролитового сырья состоит из нескольких этапов.

В отдельном помещении размещают дробильный участок, на котором установлены дробилки марки АД 100/150 для дробления алевролитового сырья до фракции 3–40 мм. После дробления исходное сырье подвозится к мостовому подъемнику, с помощью которого оно подается в бункер, в котором размещены электродуговые печи.

Выбор электродугового метода плавления горных пород, вместо широко используемого способа плавления горных пород методом пламенного обогрева, при котором тепло плавящемуся материалу передается от факела, образующегося при сжигании природного газа над расплавом, обусловлен несколькими причинами. Печи при пламенном обогреве имеют большие габариты, что обусловливает значительные тепловые потери, расход огнеупоров и капитальные затраты [5]. Следовательно, эффективность применения газопламенных печей в минераловатной промышленности невысока.

Использование дополнительного электрического обогрева принципиально отличает процесс теплообмена от процесса, проходящего при пламенном обогреве. Тепло, выделяясь непосредственно в расплаве, подводится к плавящейся шихте снизу. При этом интенсивность процесса плавления резко возрастает. Исследованиями показано, что при использовании дополнительного электроподогрева за счет введения тепла в количестве 10 % от общего удается поднять производительность плавильной печи на 30 %.

Дополнительным аргументом в пользу использования электрической энергии для плавления горных пород является то, что пропускание электрического тока через расплав позволяет воздействовать на электрические силы взаимодействия молекул в расплаве эффективней, чем традиционными способами подвода тепла. Это позволяет снизить вязкость расплава без повышения его температуры, что, в свою очередь, позволяет уменьшить диаметр получаемого волокна, а также повысить степень гомогенности расплава [1].

Холст из супертонкого алевролитового волокна получают посредством плавки алевролитового щебня в электродуговой печи при температуре 1400–1500 °С и продувания полученного расплава через дутьевую головку сжатым воздухом. Контроль над распределением теплового поля в зоне плавления осуществлялся интерферометрическим методом [6–7]. Полученное волокно осаждается на сетчатый конвейер вертикальной камеры волокноохлаждения, в которой создается разрежение воздуха с помощью отсасывающего вентилятора.

Вертикально-дутьевой способ переработки расплава в супертонкое волокно и последующее осаждение волокна в вертикальной камере обеспечивают получение равномерного минерального ковра. При этом размеры холста (минерального ковра) составляют: длина – 2100 мм, ширина – 1500 мм.

При производстве тонкого минерального волокна из горных пород используются в основном два типа технологий [8–10]:

– раздувание струи расплавленной породы горячим паром (РГП);

– раздувание струи расплавленной породы сжатым воздухом (РСВ).

Результаты исследования и их обсуждение

Химический анализ базальтовых волокон проводился методом силикатного анализа [11]. Определение содержания SiO2 проводилось с помощью желатина в азотнокислой среде. Содержание Al2O3, TiO2, FeO3, CaO и MgO определяли комплексометрическим методом.

Раздельное определение содержания оксидного железа в стекловидных и термообработанных базальтовых волокнах проводилось по методике, разработанной Т.С. Дубровским [11].

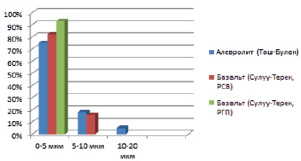

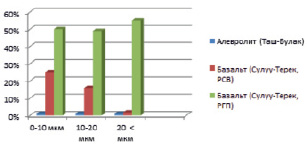

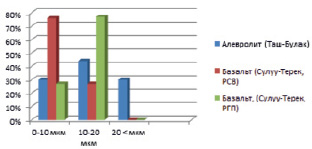

На качество материалов на основе волокон из базальта и алевролита значительное влияние оказывает присутствие в волоконном холсте включений неволоконного типа, называемых «корольками» [1–3]. Содержание «корольков» в волоконном холсте в значительной мере определяется конструкцией дутьевой головки, а также типом энергоносителя (горячий сжатый воздух или горячий, сухой водяной пар), который используется при формировании волокон из расплавленных базальта или алевролита (рис. 1–3).

Рис. 1. Зависимость объемного содержания «корольков» от их диаметров

Рис. 2. Зависимость объемного содержания «корольков» от их длин

Рис. 3. Зависимость объемного содержания «корольков» от их толщин

Подробный анализ процесса волокно- образования показал, что на формирование «корольков» влияет не только сам механизм процесса волокнообразования, но и химический состав расплава. Наличие окиси и закиси железа влияет на процесс кристаллизации расплава. Экспериментально установлено, что в процессе кристаллизации происходит восстановление части окислов до металлического железа, и это приводит к уменьшению количества неволокнистых включений – «корольков». Как видно из табл. 2, процентное содержание Fe2O3 в «корольках» превышает его содержание в волокнах, поэтому уменьшение содержания Fe2O3 в расплаве приводит к уменьшению количества «корольков» в холсте. Так как степень восстановления металлов сильно зависит от используемого технологического процесса, то, в конечном счете, на засоренность волоконного холста «корольками» сильно влияют технологические факторы.

Расчет объемного содержания «корольков» производился точечным методом Салтыкова [12]. Метод представляет собой наложение сетки на изображение, полученное с помощью микроскопа, и подсчет числа узлов наложенной сетки, которые попадают на изображения «корольков». Полученное значение подставляется в формулу

∆V = (n1/n)·100 %,

здесь ∆V – числовое значение объемного содержания «корольков», n1 – численное значение количества узлов сетки, перекрывающих «королек», n – численное значение общего количества узлов сетки.

В табл. 1 представлены усредненные значения характеристик «корольков».

Таблица 1

Характеристики «корольков», присутствующих в холсте из супертонких волокон, в зависимости от используемой технологии производства и месторождений сырья (базальта и алевролита)

|

Параметры «корольков» |

Месторождение |

||

|

Алевролит, Таш-Булак |

Базальт, Сулуу-Терек, РСВ |

Базальт, Сулуу-Терек, РГП |

|

|

Объемное содержание «корольков», ∆Vm , % |

3 |

4,5 |

6,5 |

|

Диаметр «королька», мкм |

4 |

2,5 |

2 |

|

Длина «королька», мкм |

– |

20 |

13 |

|

Толщина «королька, мкм |

15 |

7 |

10,5 |

Изменения состава и структуры расплава горных пород приводит к улучшению прочностных и других характеристик материала. Результаты химического анализа приведены в табл. 2.

Таблица 2

Химический состав базальта и алевролита в различных состояниях и из разных месторождений

|

№ п/п |

Наименование |

SiO2 |

FeO |

Fe2O3 (разд) |

TiO2 |

MnO |

Al2O3 |

CaO |

MgO |

K2O |

Na2O |

SO3 |

P2O5 |

Fe2O3 (общ) |

ППП |

|

1 |

Базальт (Сулу-Терек) |

44 |

5,62 |

5,33 |

2,30 |

0,20 |

14,80 |

8,33 |

6,3 |

0,74 |

4,10 |

<0,10 |

0,64 |

11,57 |

6,79 |

|

2 |

Алевролит (Таш-Булак) |

33,7 |

1,94 |

1,74 |

0,48 |

0,10 |

9,25 |

22,4 |

3,49 |

1,64 |

1,35 |

0,14 |

0,14 |

– |

22,09 |

|

3 |

Базальтовый расплав |

55,2 |

5,4 |

3,94 |

1,94 |

0,13 |

15,50 |

8,40 |

3,7 |

2,10 |

3,26 |

<0,10 |

0,41 |

9,93 |

<0,30 |

|

4 |

Супертонкое волокно (РГП) |

52,0 |

6,05 |

3,13 |

2,23 |

0,18 |

16,00 |

9,82 |

4,2 |

2,15 |

3,10 |

<0,10 |

0,47 |

9,85 |

<0,30 |

|

5 |

Супертонкое волокно (РСВ) |

54,9 |

8,06 |

1,61 |

1,59 |

0,20 |

12,00 |

9,61 |

7,7 |

0,26 |

3,68 |

<0,10 |

<0,10 |

10,56 |

<0,30 |

|

6 |

Состав «корольков» |

52,4 |

9,58 |

2,14 |

2,31 |

0,17 |

15,00 |

9,18 |

3,8 |

2,12 |

3,04 |

<0,10 |

0,44 |

12,77 |

<0,30 |

По данным химического анализа расплава базальта Сулуу-Терека потери при прокаливании (ППП) составляют 6,79 %. При плавлении базальтов улетучиваются легкие компоненты, которые образуются за счет разложения карбонатов, сульфитов, сульфатов металлов. При увеличении температуры до 800 °С закись железа FeO (5,62 %) частично переходит в Fe2O3 (0,22–4,04 %), что приводит к увеличению содержания Fe2O3 в расплаве. Возможный механизм восстановления железа связан с присутствием CO в атмосфере плавильной печи. Химический анализ показывает, что в составе волокна общее содержание оксида железа уменьшается на 14,86 %. Экспериментально установлено, что в процессе плавления базальта происходит частичное восстановление железа из Fe2O3 под воздействием технологических факторов. Как результат, на дне печи появляется металлический осадок. Следовательно, за счет улетучивания легких компонентов и восстановления железа увеличивается концентрация SiO2 и Al2O3 в составе волокон.

В табл. 3 приводятся значения физико-технических характеристик готовой продукции, изготовленной из алевролитового и базальтового волокон.

Таблица 3

Значения физико-технических характеристик минеральной ваты из алевролита и базальта

|

№ п/п |

Характеристики |

Значения |

|

|

Алевролитовые волокна |

Базальтовые волокна |

||

|

1 |

Диаметр волокон, мкм |

1,26–1,27 |

1,5–3 |

|

2 |

Температура применения, °С |

−269 ÷ +700 |

–270 ÷ +750 |

|

3 |

Температура спекания, °С |

1050 |

1060 |

|

4 |

Плотность при давлении 490 Па, кг/м3 |

35÷75 |

35–50 |

|

5 |

Коэффициент теплопроводности при 25 °С, Вт/м∙К |

0,033÷0,04 |

0,032–0, 039 |

|

6 |

Гигроскопичность, % |

0,5÷1 |

0,3–0,9 |

|

7 |

Показатель водостойкости, 1/П |

3,5–4 |

3,5–3,8 |

|

8 |

Кислотоустойчивость, % |

80–90 |

85–95 |

|

9 |

Паростойкость, % |

90÷99,8 |

95–99 |

|

10 |

Коррозионная стойкость к сплавам алюминия |

не коррозирует |

не коррозирует |

|

11 |

Нормальный коэффициент звукопоглощения |

0,90÷0,99 |

0,92÷0,99 |

|

12 |

Коэффициент фильтрации |

0,7÷0,9 |

0,8÷0,9 |

Наибольшее значение температуры, при котором еще могут использоваться изделия на основе алевролитовых или базальтовых супертонких волокон, равно +700 °С (электропечи и др.), наименьшее значение температуры равно –269 °С (в холодильных камерах).

Таким образом, по всем характеристикам алевролит, добываемый на месторождении Таш-Булак, удовлетворяет требованиям существующих стандартов и может без ограничения применяться в строительных и других отраслях.

Выводы

Показано, что использование электродугового метода плавления горных пород имеет ряд преимуществ по сравнению с методом пламенного обогрева.

Экспериментально обосновано, что количество неволокнистых включений в минеральном холсте сильно зависит от содержания Fe2O3 в расплаве. Установлено, что при уменьшении доли Fe2O3 и увеличении концентрации SiO2 и Al2O3 в расплаве происходит уменьшение количества неволокнистых включений – «корольков» – в формирующемся минеральном холсте. Так как на концентрацию Fe2O3 в расплаве влияет тип используемого технологического процесса, то, подбирая его соответствующим образом, можно влиять на степень засоренности волоконного холста неволокнистыми включениями.

Сравнительный анализ химического состава и механических свойств супертонких волокон, получаемых из алевролита и базальта, показал, что по всем характеристикам супертонкие волокна на основе алевролита не уступают волокнам, изготовленным из базальта. Учитывая большие запасы алевролита в Кыргызстане, это направление производства минеральных волокон становится актуальным и весьма перспективным.